Guía centrada en el comprador 2026

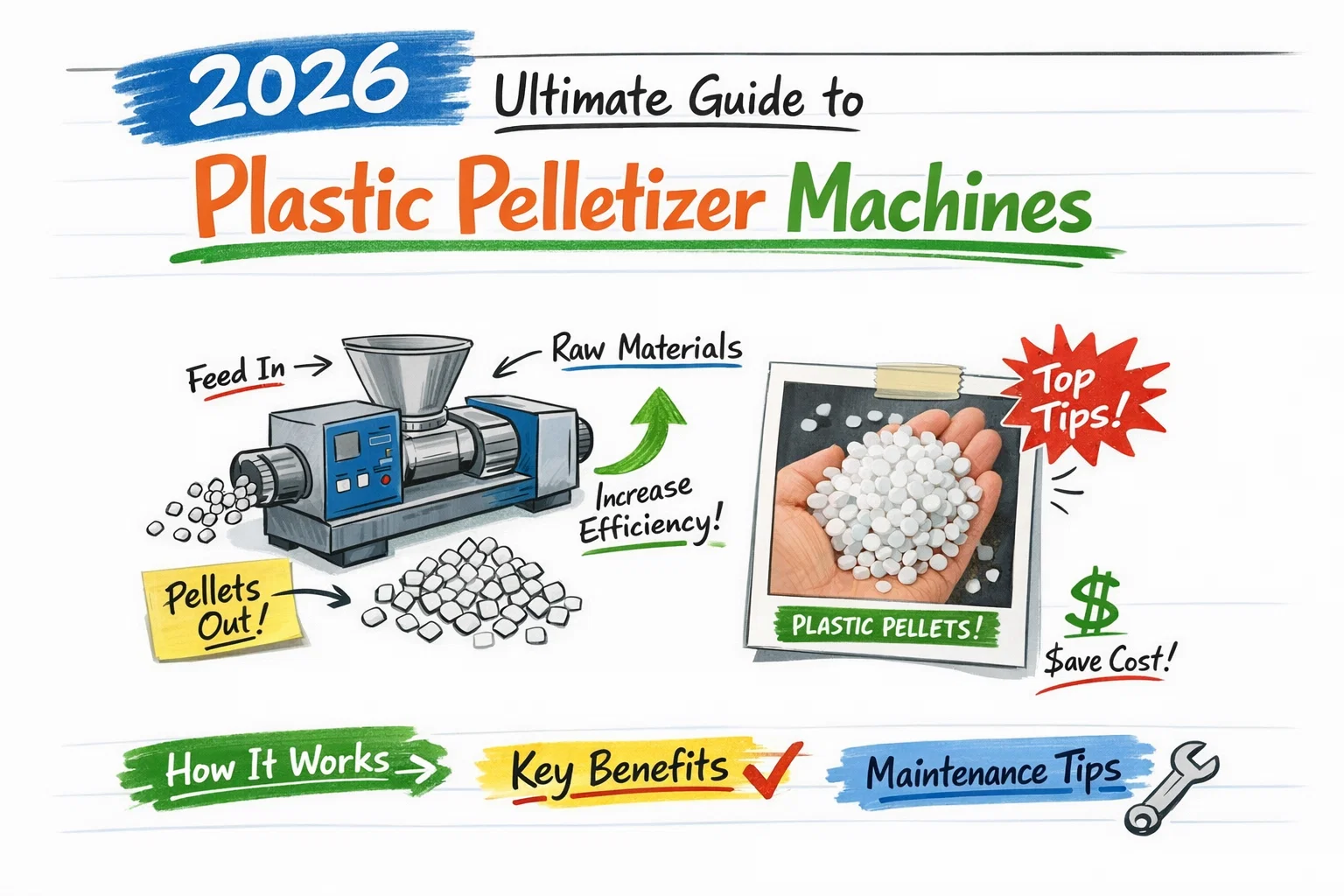

2026 Guía definitiva de granuladoras de plástico

Si está evaluando un granuladora para el reciclado o reprocesado de plásticos, esta guía está diseñada para ayudarle a tomar una decisión segura y alineada con la ingeniería, sin perderse en el ruido de las marcas ni en consejos simplistas de “talla única”.

Lo que obtendrá de esta guía

- Una definición clara de lo que es un pelletizador de plástico avanzado (y lo que no es).

- Una clasificación 2026 de los sistemas de granulación por método de corte + enfriamiento y por fase del proceso.

- Un marco de selección práctico que vincula material, contaminación, capacidad y calidad del granulado a la solución adecuada.

- Orientaciones para comprobar la realidad capacidad, coste total de propiedad y rentabilidad de la inversión.

- Errores de compra habituales y cómo evitar costosas modificaciones.

Enlaces rápidos en su sitio web

Utilícelos para profundizar en la lectura mientras evalúa las opciones.

Productos ¿Qué es una peletizadora? Tipos de granuladoras Coste (Referencia)

Consejo profesional: El mejor retorno de la inversión suele obtenerse adaptando el granulador a las necesidades del cliente. flujo de residuos real (humedad, tintas, finos, cargas), no el material “ideal” descrito en un catálogo.

En esta página

- ¿Qué es una granuladora de plástico?

- Por qué son importantes los granuladores en el reciclado moderno

- Tipos de granuladoras (clasificación 2026)

- Flujo de trabajo de granulación (nivel de decisión)

- Cómo elegir la granuladora adecuada (marco del comprador)

- Capacidad, coste y rentabilidad (qué cambia en 2026)

- Errores comunes en la compra

- Tendencias de la granulación en 2026

- Preguntas Frecuentes

1) ¿Qué es una granuladora de plástico?

A máquina pelletizadora de plástico convierte el plástico (polímero virgen o materia prima reciclada) en gránulos consistentes y fáciles de manejar. En las aplicaciones de reciclado, la granulación suele consistir en 20:1 y 50:1 reducción de tamaño y lavado/secado, y convierte los copos irregulares o el remolido en pellets estandarizados aptos para la fabricación posterior.

Peletizadora vs. Granuladora vs. Extrusora-Roles claros

Granuladora/trituradora: reduce el tamaño (copos/molido).

Extrusora: funde, homogeneiza, ventila, filtra y presuriza la corriente de fusión.

Peletizador (sistema de corte): corta el polímero en gránulos y trabaja con un método de enfriamiento para solidificar y transportar los gránulos.

Si desea una introducción técnica más profunda, consulte: ¿Qué es un granulador de plástico y cómo funciona?

2) Por qué son importantes las granuladoras en el reciclado moderno de plásticos

Los compradores no invierten en la granulación por razones “estéticas”. Invierten porque la granulación puede cambiar lo que se puede vender, a quién y con qué margen. En comparación con los copos o el triturado, los pellets suelen ofrecer un mayor rendimiento:

- Coherencia: La densidad aparente y el flujo estables mejoran la alimentación en las líneas de moldeo por inyección y extrusión.

- Control de calidad: filtración + desgasificación + corte controlado pueden reducir los geles, las motas negras y los defectos causados por la humedad.

- Logística: Los gránulos son más fáciles de almacenar, dosificar y transportar, y reducen los problemas de formación de puentes que suelen producirse con los copos/films esponjosos.

- Posicionamiento comercial: más compradores pueden calificar los pellets que la producción sin granular.

¿No está seguro de si la granulación merece la pena para su materia prima? Empiece por las fotos de los materiales, el nivel de contaminación y la aplicación de pellets deseada. Esto determinará el proceso y la inversión adecuados.

Explorar los sistemas de granulación Selección por tipo de plástico

3) Tipos de granuladoras (Clasificación 2026)

En 2026, la forma más útil de clasificar los sistemas de granulación para los compradores es por (A) lugar de corte y (B) método de refrigeración / transporte, más una segunda capa en función de si necesita de una o dos etapas procesamiento.

| Tipo | Mejor ajuste | Fortalezas | Contrapartidas a planificar |

| - | - | - | - |

| Granuladora de filamentos | Fundidos estables, rendimiento de bajo a medio, muchos polímeros de uso general | Concepto sencillo, mantenimiento accesible, funcionamiento flexible | Más espacio en el suelo, sensibilidad en la manipulación de los filamentos, forma de los pellets menos esférica | Más espacio en el suelo, sensibilidad en la manipulación de los filamentos, forma de los pellets menos esférica.

| Anillo de agua (cara troquelada) | Materiales no higroscópicos de alto rendimiento; muchas líneas de reciclado (PE/PP) | Enfriamiento rápido, tamaño compacto, buena uniformidad de los pellets | Se requiere gestión del agua + secado; el estado de las palas afecta directamente a la calidad de los pellets | Enfriamiento rápido, tamaño compacto, buena uniformidad de los pellets

| Granulador submarino | Pellets de alta consistencia, automatización, rPET y aplicaciones sensibles a la calidad | Excelente uniformidad de los pellets, producción estable, escalable para grandes plantas | Mayor complejidad del sistema; requiere una gestión disciplinada del agua/filtración

| Refrigeración por aire/viento (cara perforada) | Cuando el manejo del agua está restringido; materiales seleccionados y rangos de producción | Simplifica los requisitos del circuito de agua | Los límites de enfriamiento y el riesgo de deformación de los pellets dependen en gran medida del polímero y de la producción

Para realizar comparaciones más profundas en su sitio web: Extruders, Refrigeración por viento frente a anillo de agua, Filamento frente a submarino (rPET).

Peletización en una o dos etapas (la decisión que no puede ignorar)

Muchas de las quejas de “pellets malos” no son causadas por el cortador, son causadas por la elección de la mala arquitectura de las fases del proceso. Como comprador, su pregunta clave es si su materia prima necesita una estabilización adicional antes de la filtración final y el corte.

- Una sola etapa: se ajusta a flujos más limpios y a un comportamiento estable de la masa fundida; línea más sencilla e inversión inicial más baja.

- Dos etapas: se adapta a una mayor contaminación, películas de espesor variable, residuos impresos y flujos que se benefician de una desgasificación / homogeneización adicional.

4) Flujo de trabajo de granulación (nivel de decisión, no un libro de texto)

Un flujo de trabajo práctico de granulación se entiende mejor como una secuencia de “controles de riesgo”. Cada etapa elimina un riesgo (humedad, volátiles, sólidos) o crea una estabilidad (fusión uniforme, presión estable) de la que depende el corte posterior.

Aguas arriba: preparación de piensos

- Reducción de tamaño: El tamaño constante de la alimentación mejora la estabilidad de la fusión.

- Lavado y deshidratación: la humedad y la suciedad provocan defectos y cambios de pantalla.

- Manipulación de la película: En el caso de las películas de PE/PP, las etapas de deshidratación y densificación suelen ser decisivas.

Lectura relacionada: Cómo reciclar láminas de plástico PE/PP

Núcleo: estabilización de la calidad de la masa fundida

- Fusión y homogeneización: presión estable = forma estable del granulado.

- Desgasificación/ventilación: reduce el olor y las burbujas provocadas por los volátiles.

- Filtración: Protege la matriz y el cortador; mejora la limpieza del granulado.

Si la selección del método de refrigeración es su cuello de botella, consulte: Guía del comprador de tecnología de refrigeración

Para el comprador: Si su proveedor sólo habla de “granuladora”, pero no de control de la humedad, estrategia de filtración o estabilidad de la masa fundida, es probable que la solución sea insuficiente.

5) Cómo elegir la granuladora adecuada (marco del comprador)

Para elegir correctamente, alinea cuatro cosas: material, contaminación y humedad, rendimientoy uso de balines. A continuación se ofrece un marco conciso que los equipos de contratación pueden utilizar en las peticiones de oferta y las evaluaciones técnicas.

A. Empezar por la realidad material (no por la etiqueta)

- Películas PE/PP: normalmente se benefician de un secado/desecado disciplinado y de una alimentación estable para evitar la sobrecarga.

- Plásticos rígidos: a menudo soportan una fusión estable; la selección depende de los objetivos de producción y de las necesidades de filtración.

- copos de rPET: tiende a ser más sensible a la calidad; la uniformidad del granulado y la gestión de la humedad son fundamentales.

- Compuesto / multicapa: a menudo requiere una estrategia de filtración más fuerte y, a veces, ventajas de doble tornillo.

Inmersión profunda: Granuladora para películas multicapa y compuestas

B. Definir el requisito de pellets “imprescindibles

El sistema de granulación adecuado depende de la función que deban cumplir los gránulos. Algunos de los objetivos más comunes son: tamaño constante del granulado, baja humedad, bajo nivel de geles/motas negras, olor mínimo y comportamiento MFI estable. Su caso de uso del granulado debe ser explícito: moldeo por inyección, chapa/extrusión, fibraen formato HTML. composición general.

C. Elija el método de corte y enfriamiento que mejor se adapte a su rendimiento y calidad

Regla de oro: cuanto mayor sea su rendimiento y más ajustado su margen de calidad, más prioridad deberá dar a los sistemas de troquelado controlado (anillo de agua/submarino) y a una gestión disciplinada del agua/secado.

D. Validar la capacidad con “preguntas de rendimiento real”

- ¿Cuál es el rendimiento nominal y en qué condiciones de alimentación?

- ¿Cómo se estabiliza la presión (especialmente para películas y alimentación de espesor variable)?

- ¿Cuál es el intervalo de cambio de pantalla previsto y qué lo motiva?

- ¿Qué objetivo de humedad de los pellets es realista para el método de enfriamiento elegido?

6) Capacidad, coste y rendimiento de la granuladora (qué cambia en 2026)

En 2026, a los compradores se les juzga cada vez más por costo total de propiedad y no sólo el precio de compra. La forma correcta de evaluar el retorno de la inversión es modelar la estabilidad operativa y el rendimiento, no sólo los kg/h nominales.

| Impulsor del retorno de la inversión | Por qué es importante | Qué preguntar a los proveedores

| - | - | - |

| Control del rendimiento y la contaminación | Una mala filtración / una fusión inestable aumentan los residuos, los geles y los rechazos de los clientes. | ¿Cuál es la estrategia de filtración para mi materia prima? | ¿Cuál es el plan de cambio de malla? |

| Energía por kg | La volatilidad del coste de la energía convierte el kWh/kg en una palanca de rentabilidad a largo plazo. | Proporcione los kWh/kg típicos para el rendimiento objetivo y el nivel de humedad/contaminación previsto. |

| Ritmo de funcionamiento y mantenimiento | Los tiempos de inactividad en la granulación suelen atascar toda la línea. | ¿Qué son las piezas de desgaste? ¿Intervalos de cambio de las cuchillas? ¿Mantenimiento del circuito de agua? ¿Lista de piezas de repuesto? |

| Éxito en la calificación de pellets | Superar las especificaciones de las fases posteriores puede desbloquear mejores compradores y mejores precios. | ¿Qué especificaciones de pellets ha conseguido con materiales similares? ¿Alguna configuración de referencia? |

Referencia de costes (para contextualizar): ¿Cuánto cuesta una granuladora de plástico? y Comparación de precios: anillo de agua frente a cordón. (Utilícelos como referencia; la configuración real determina el coste total de propiedad).

7) Errores comunes al comprar una granuladora

La mayoría de los “fracasos de la peletizadora” son fallos de adquisición y especificación. Si evita los errores que se indican a continuación, reducirá drásticamente el riesgo del proyecto.

Error #1: Seleccionar sólo por kg/h de cabecera

La capacidad nominal suele presuponer una alimentación estable, una humedad controlada y un comportamiento ideal de la masa fundida. Los flujos de residuos del mundo real rara vez se comportan tan bien.

Arréglalo: validar la capacidad en sus condiciones reales de contaminación y humedad.

Error #2: Subestimación del secado/deshidratación

La humedad provoca burbujas, separaciones, cortes incoherentes de los pellets y defectos en los procesos posteriores. Este riesgo es especialmente común con las películas y los flujos postconsumo.

Arréglalo: tratar el control de la humedad como un requisito básico del diseño, no como un accesorio.

Error #3: Ignorar la estrategia de filtración

La filtración es lo que protege la matriz y la cortadora y determina la limpieza del granulado. Subestimar la contaminación conduce a cambios frecuentes de tamiz y a una presión inestable.

Arréglalo: especificar las etapas de filtración y el plan de mantenimiento en el pliego de condiciones.

Error #4: Elegir método de enfriamiento sin agua/disciplina de secado

La granulación con agua puede ser excelente, pero sólo si su planta planifica la calidad del agua, el transporte, el secado y los controles rutinarios.

Arréglalo: evaluar todo el bucle, no sólo el cabezal de corte.

Para operaciones de calidad crítica, véase: Control de la humedad en la granulación subacuática.

8) Tendencias de peletización en 2026 (Lo que los compradores deben vigilar)

El mercado de 2026 recompensa a los productores de pellets que puedan suministrar calidad constante con costes de explotación previsibles. Tres tendencias están determinando la selección de equipos y la economía de los proyectos:

- El coste total de propiedad es lo primero: la energía por kg, el tiempo de funcionamiento y la cadencia de mantenimiento dominan cada vez más las decisiones de compra.

- Estabilización de procesos para flujos postconsumo: mejores estrategias de desgasificación/filtración para gestionar tintas, etiquetas, finos y olores.

- Mercados de pellets impulsados por la calidad: Las exigencias más estrictas de los compradores empujan a las fábricas hacia un corte/enfriamiento más controlado y un mejor acondicionamiento de la masa fundida.

Orientación práctica: Si su plan de negocio depende de compradores de pellets de primera calidad, diseñe la línea para obtener calidad desde el primer día: alimentación estable, secado disciplinado, filtración robusta y un método de peletización que se adapte a su rendimiento y al comportamiento del material.

9) FAQ (La gente también pregunta)

¿Cuál es la diferencia entre una granuladora y una extrusora?

En la mayoría de las líneas de granulación, el extrusora funde, homogeneiza, ventila y filtra el plástico, mientras que la granulador es el sistema de corte (más refrigeración/transporte) que convierte la masa fundida en pellets sólidos. Los compradores deben evaluarlos como un sistema integrado.

¿Qué método de granulación es el mejor para reciclar láminas de PE/PP?

Depende de la contaminación, la estabilidad de la humedad y el rendimiento requerido. Muchas líneas de film PE/PP funcionan bien con sistemas de troquelado cuando la deshidratación y la alimentación previas son estables. Si las películas son muy impresas o variables, puede ser necesaria una estabilización en dos etapas y una estrategia de filtración más sólida. Véase la lectura relacionada: Guía de reciclaje de películas de PE/PP.

¿Se puede granular el plástico sucio?

“El plástico ”sucio" a menudo puede granularse, pero esto desplaza el enfoque de ingeniería al lavado, secado, ventilación y filtración. La respuesta correcta no es sí/no, sino si su línea está diseñada para controlar la contaminación y cumplir las especificaciones de granulado que exigen sus compradores.

¿Cómo puedo calcular la capacidad de granulación adecuada para mi planta?

Empiece con su objetivo de producción y trabaje hacia atrás: rendimiento aguas arriba, tiempo de actividad realista, ritmo de cambio de tamiz y pérdida de rendimiento prevista. A continuación, valide con restricciones específicas del material (humedad, variación de espesor, finos). Los kg/h nominales por sí solos no bastan para tomar decisiones de inversión.

¿Por dónde empiezo si quiero comparar rápidamente soluciones de peletización?

Utilice una evaluación estructurada: (1) material + realidad de la contaminación, (2) requisito de calidad del granulado, (3) rango de rendimiento, (4) plan de filtración y control de la humedad, (5) cadencia de mantenimiento y piezas de repuesto. A continuación, revise las categorías de soluciones y preseleccione en función del tipo de corte/refrigeración. Navegar: Productos.

¿Desea una recomendación de configuración basada en su material real? Comparta fotos del material, notas sobre la contaminación, capacidad deseada (kg/h) y su aplicación de pellets prevista. Asignaremos sus requisitos a una arquitectura de sistema adecuada.

Ver opciones de equipamiento Aprende lo básico

Enlaces internos sugeridos para su agrupación a continuación: Water Ring vs Underwater, Single-stage vs Two-stage, Pelletizer Capacity & Cost (2026), y Material-Specific Guides (PE/PP film, rPET flakes, rigid plastics, composites).