En la competitiva industria del reciclado de plásticos, la calidad de sus granulados finales determina su valor de mercado. Sin embargo, incluso Máquina de Reciclaje de Plástico pueden encontrarse con obstáculos operativos que afectan a la uniformidad de la producción. Saber cómo solucionar estos problemas rápidamente es la diferencia entre un turno rentable y un costoso tiempo de inactividad.

Como especialista líder en extrusión de alto rendimiento, Rumtoo ofrece esta completa guía para ayudar a los operadores a identificar, resolver y prevenir los 7 retos más frecuentes de la granulación.

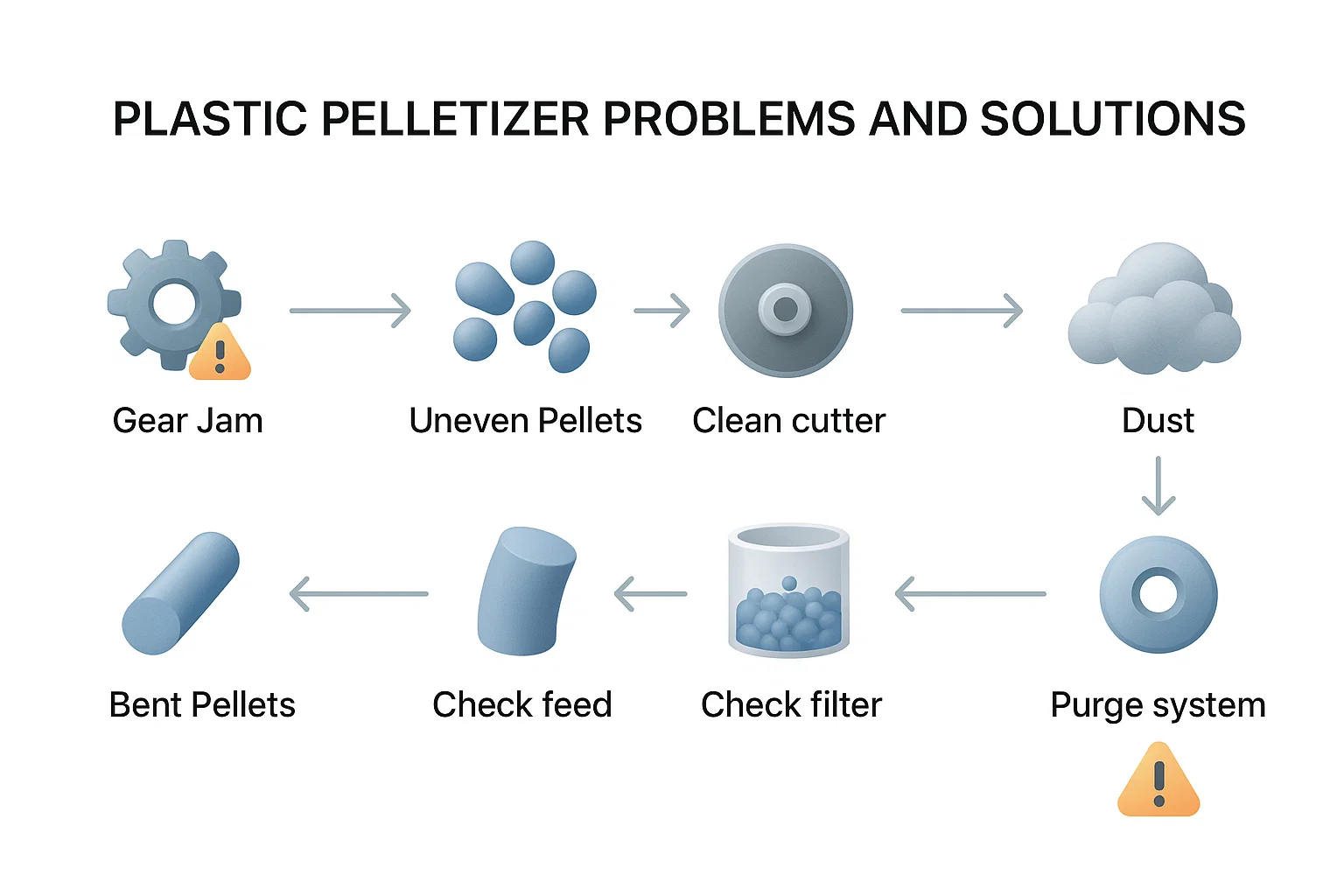

Desafíos comunes de la granulación y soluciones expertas

1. Inestabilidad en la Alimentación de Materiales

El problema: Flujo irregular del material en la extrusora, lo que provoca sobrecargas y una densidad irregular del granulado.

Rumtoo Insight: Esto suele ocurrir cuando se procesa una mezcla de plásticos rígidos voluminosos y láminas ligeras. El tamaño irregular de las escamas de los trituradores de baja calidad provoca “puentes” en la tolva.

- Compruebe si hay fragmentos metálicos extraños en el orificio de alimentación.

- Aumentar el volumen de alimento o utilizar un sistema de alimentación forzada.

- Garantice una trituración uniforme utilizando una Trituradora de un solo eje Rumtoo.

2. Salida de pellets no uniforme

El problema: Aparición de “colas”, “gemelos” o longitudes variadas de las bolitas.

La solución: La precisión es la clave. La falta de uniformidad suele deberse a un desajuste entre el caudal de fusión y la velocidad de corte.

- Calibrar la separación entre cuchilla y troquel para eliminar las holguras.

- Actualice a un sistema de corte automatizado que responda a la velocidad.

- Sustituya regularmente las cuchillas desgastadas para mantener la cizalla limpia.

Resolución de problemas técnicos: Inmersión profunda

3. Aglomeración y Agrupación de Pellets

Los gránulos pegados (agrupados) justo después de la cara de la matriz es un fallo clásico de la gestión térmica. Si el medio de refrigeración no está eliminando el calor lo suficientemente rápido, el polímero permanece pegajoso.

Por qué ocurre:

- La temperatura del agua de enfriamiento es demasiado alta.

- Caudal de agua insuficiente en el canal de refrigeración.

- Los orificios de la matriz están colocados demasiado cerca para el polímero específico.

La solución Rumtoo:

- Reducir la temperatura del baño de agua y aumentar la velocidad de flujo.

- Optimizar la concentración de tensioactivos para reducir la tensión superficial.

- Asegúrese de que la refrigeración de la cara de la matriz está sincronizada con la velocidad de extrusión.

4. Finos, polvo y “cabello de ángel”

La presencia de polvo plástico (finos) o hebras finas (cabello de ángel) indica fricción mecánica o fractura quebradiza durante la fase de secado o corte.

Para solucionarlo, inspeccione la alineación del eje de la cuchilla. Si utiliza un secador centrífugo, la reducción de las revoluciones por minuto puede disminuir la fuerza de impacto sobre los gránulos quebradizos y reducir considerablemente la acumulación de polvo.

5. Pellets deformados (largos y codos)

Los gránulos largos se producen cuando la cortadora va demasiado lenta; los “codos” o gránulos curvados se producen cuando el material se corta cuando el núcleo aún está demasiado caliente o la temperatura de la matriz es desigual.

Consejo Práctico: Equilibre su perfil térmico. Aumentar la temperatura de la matriz al tiempo que se aumenta la velocidad de rotación de la cuchilla suele dar los resultados más simétricos.

6. Vacíos internos y defectos de “palomitas de maíz”.

Los huecos o burbujas en el interior del gránulo (a menudo denominados “efecto palomitas de maíz”) casi siempre están causados por humedad o volátiles atrapados.

- Presecado: Asegúrese de que los polímeros estén completamente secos antes de entrar en la extrusora.

- Ventilación: Compruebe que el sistema de desgasificación por vacío de su Línea de peletización de plástico funciona a pleno rendimiento para extraer los gases.

- Enfriamiento: Aumentar ligeramente la temperatura del agua de enfriamiento para ralentizar la “congelación” de la superficie, permitiendo la salida de los gases internos.

7. Sobrecarga del motor y fallos del accionamiento

Las tensiones mecánicas suelen ser el resultado de “arranques en frío” o de procesar material que no se ha preprocesado adecuadamente. Los sistemas integrados de Rumtoo, como nuestro Trituradoras de tubos de plástico HDPE de alta resistencia, El diseño de los tornillos sinfín debe garantizar que el material que entra en el granulador ya está optimizado para el diseño de los tornillos.

Guía del comprador de Rumtoo: Maximizar la vida útil de la máquina

La fiabilidad no es accidental: está diseñada. Para minimizar los 7 problemas enumerados anteriormente, recomendamos un enfoque del reciclaje basado en “el sistema primero”:

- Sincronización automática: Elija máquinas en las que el alimentador, la extrusora y la cortadora se comuniquen en tiempo real.

- Preprocesamiento robusto: Utilice trituradoras específicas para plásticos duros frente a láminas blandas para garantizar una densidad aparente uniforme.

- Mantenimiento preventivo: Las revisiones periódicas de la banda del calentador evitan segmentos “no fundidos” que sobrecargan el motor.

Explore los sistemas de reciclaje de alto rendimiento

Conclusiones: La elección profesional

La excelencia operativa en el reciclado de plásticos requiere tanto un conocimiento experto como una maquinaria superior. Al abordar las causas fundamentales de la alimentación, el control térmico y la alineación mecánica, puede transformar su flujo de residuos en un producto de alto valor.

Rumtoo diseña cada Máquina trituradora y granuladora integrada con estos pasos de solución de problemas en mente, incorporando las soluciones para que no tenga que encontrarlas más tarde. Experimente hoy mismo la estabilidad de la tecnología de reciclaje profesional.