[18] Introducción: Construyendo la Base para una Operación de Reciclaje Exitosa

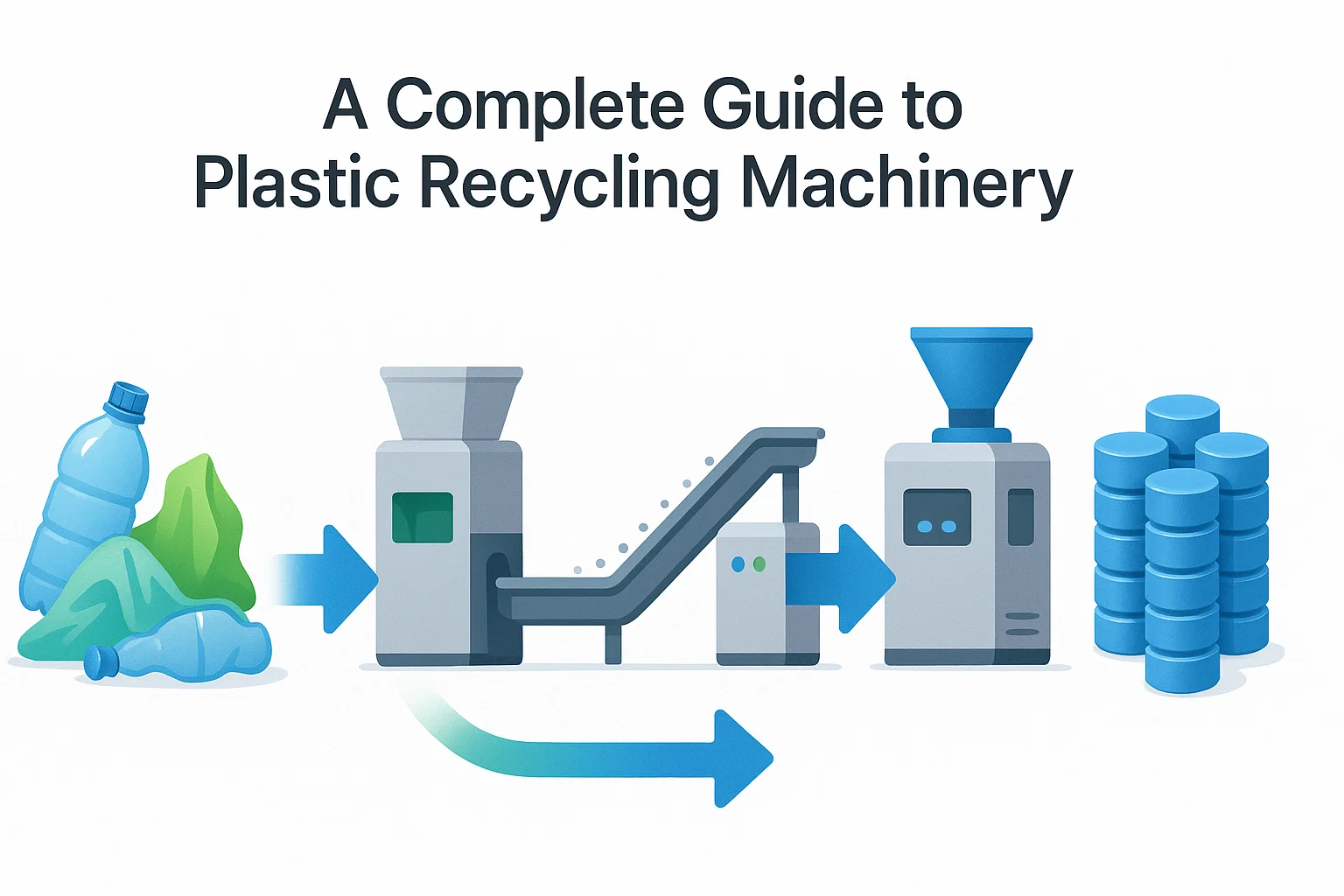

[19] A medida que la economía global se inclina hacia la sostenibilidad, el sector del reciclaje de plásticos ha emergido como una industria crítica y altamente valiosa. Para emprendedores y corporaciones establecidas, lanzar una planta de reciclaje ofrece la oportunidad de generar ingresos significativos mientras se hace un impacto positivo en el medio ambiente. Sin embargo, el éxito en este campo se construye sobre una base de una línea de producción bien planificada, eficiente y tecnológicamente sólida.

[20] Comprender la función específica de cada equipo es el primer paso hacia el diseño de una instalación que pueda transformar efectivamente los residuos plásticos en un commodity de alta pureza y comercializable. Esta guía definitiva detalla la maquinaria esencial requerida para comenzar una planta moderna de reciclaje de plásticos, desglosada por cada etapa crítica del proceso.

[21] El Primer Paso Crítico: Definir Su Materia Prima Plástica

[22] Antes de comprar cualquier máquina, la decisión más crucial es identificar el tipo primario de plástico que procesará. El equipo requerido para reciclar envases rígidos [24] es fundamentalmente diferente del necesario para el film post-industrial [26]. Su elección de materia prima dictará toda la configuración de su planta. PET (Polietileno Tereftalato) [27] Para Plásticos Rígidos (por ejemplo, Botellas de PET, Jarras de HDPE, Contenedores de PP): LDPE (Polietileno de Baja Densidad) [28] El enfoque se centra en la reducción de tamaño robusta, la remoción efectiva de etiquetas y contaminantes, y la separación por densidad.

- [29] Para Plásticos Suaves (por ejemplo, Película LDPE/LLDPE, Bolsas Tejidas de PP): [30] Los desafíos radican en la alimentación eficiente de materiales ligeros, el lavado exhaustivo y sistemas de extrusión especializados para manejar tintas y humedad.

- [31] Una vez definido su material objetivo, puede ensamblar su línea de equipo con precisión. [32] Maquinaria Central: Un Desglose Etapa por Etapa

[33] Una línea de reciclaje a escala industrial es un sistema integrado. A continuación, se presentan las máquinas requeridas para cada etapa.

[34] Etapa 1: Ingreso, Clasificación y Pre-Procesamiento

[35] El objetivo de esta etapa es preparar los residuos primarios para el procesamiento downstream liberando el material y eliminando contaminantes primarios.

Stage 1: Infeed, Sorting, and Pre-Processing

The objective of this stage is to prepare the raw waste for downstream processing by liberating the material and removing primary contaminants.

- Descomprimidor de fardos: Si se procesa residuo post-industrial o post-consumidor, es probable que llegue en fardos comprimidos. El descomprimidor de fardos los desmenuza para crear un flujo de material consistente y de un solo flujo.

- Cinta transportadora y plataforma de clasificación: Una larga cinta transportadora donde se realiza una clasificación manual o automatizada (óptica). Es aquí donde los operarios o sensores eliminan tipos de plástico incorrectos, colores diferentes y contaminantes grossos como madera, metal y papel.

- Tamiz rotatorio: Un gran tamiz rotatorio que elimina contaminantes pequeños y sueltos como polvo, arena, vidrio y tapas de botellas.

- Detector de metales / Separador: Una característica de seguridad esencial. Este sistema detecta y expulsa cualquier pieza de metal ferromagnético o no ferromagnético para evitar daños catastróficos en trituradoras y granuladoras de alta velocidad.

Etapa 2: Reducción de tamaño

El material debe ser triturado en piezas más pequeñas y uniformes para permitir un lavado y procesamiento efectivos.

- Trituradora: Una máquina de bajo rendimiento y alto par que realiza la reducción de tamaño inicial. Las trituradoras de un eje son altamente versátiles, mientras que las trituradoras de doble eje se utilizan para materiales extremadamente duros o voluminosos.

- Granulador (o Trituradora): Una máquina de alta velocidad que toma trozos de plástico y los reduce aún más en escamas o "regenerado" de tamaño consistente. El tamaño final de la escama se determina por las dimensiones de una pantalla removible dentro de la máquina.

Etapa 3: Lavado y separación de alta intensidad

Esta etapa es crucial para producir un producto final puro y de alto valor.

- Lavadora de Fricción: Lavadora de tornillo de alta velocidad que utiliza fricción mecánica para fregar la suciedad y otros contaminantes de la superficie de las escamas de plástico.

- Tanque Flotación-Flotabilidad: Esencial para el reciclaje de botellas de PET. Este gran tanque utiliza la densidad del agua para separar materiales. Las escamas de PET más pesadas se hunden, mientras que los PP/PE más ligeros de fragmentos de tapas y etiquetas flotan, permitiendo que se desechen.

- Lavadora Caliente: Utiliza agua caliente y detergentes para descomponer y eliminar contaminantes más resistentes como el pegamento (de etiquetas), grasa y residuos de aceite.

Etapa 4: Secado

La humedad debe ser prácticamente eliminada antes de que el material pueda ser extruido.

- Secador Mecánico (Centrífugo): Utiliza fuerza centrífuga para girar violentamente el agua de la superficie de las escamas, alcanzando un nivel de humedad de aproximadamente 2-3%.

- Sistema de Secado Térmico: Un sistema de secado con aire caliente que elimina las últimas trazas de humedad, bajando el nivel de humedad a menos de 1% —un requisito crítico para la pelletización de alta calidad.

Etapa 5: Extrusión y Pelletización

Esta es la última transformación, convirtiendo escamas limpias en gránulos uniformes y densos listos para la fabricación.

- Extrusora: Núcleo del proceso de pelletización. Las escamas se alimentan en el extrusor, donde un tornillo giratorio funde, mezcla (compuesta) y construye presión.

- Nota: El tipo de extrusor es crucial. Para películas blandas, un Alimentador Compactor Cortador A menudo se integra para asegurar una alimentación consistente. Para materiales impresos, es necesario un Extrusor Ventilado con un sistema de desgasificación para eliminar volátiles de tinta.

- [33] Un cambiador de pantalla que elimina cualquier contaminante sólido restante (como metal, papel u otros plásticos) del polímero fundido. Un cambiador de malla que elimina cualquier impureza sólida residual (metal, carbono, etc.) del plástico fundido.

- Pelletizador: Un sistema de corte que toma los hilos de plástico fundido saliendo del die y los corta en pelotas uniformes. Un Pelletizador de Anillo de Agua es una opción común y eficiente para los poliolefines.

- Sistema de Refrigeración y Silo de Almacenamiento: Los pellets recién cortados se enfrían con agua y aire, luego se transportan neumáticamente a un gran silo de almacenamiento, listo para empacar.

Conclusión: El Éxito de Su Planta Depende de una Solución Integrada

La construcción de una planta de reciclaje de plástico es una inversión significativa. Mientras que las máquinas individuales son importantes, el éxito final y la rentabilidad de su operación dependen de cómo se integran estos componentes en una línea única, sin interrupciones y automatizada. La maquinaria adecuada, configurada correctamente para su materia prima específica, es lo que diferencia una operación básica de una instalación de clase mundial.

En Rumtoo, nos especializamos en más que la fabricación de equipos. Ofrecemos soluciones integrales llave en mano diseñadas para el rendimiento, la fiabilidad y la más alta calidad de salida. Nuestro equipo de expertos está listo para asociarse con usted para diseñar una planta que cumpla con sus objetivos de negocio y contribuya a una verdadera economía circular.

¿Listo para convertir el desperdicio de plástico en un activo valioso? Contacte al equipo de Rumtoo hoy para discutir su proyecto y recibir una propuesta de equipo personalizada.