Unlocking the Value in Plastic Waste: The Core Function of a Pelletizer

In the world of industrial recycling, transforming bulky, low-value plastic waste into uniform, high-value raw material is the ultimate goal. At the heart of this transformation lies a critical piece of machinery: the plastic pelletizer. For recycling professionals and facility managers, understanding the intricate workings of this equipment is not just a matter of technical curiosity—it’s fundamental to optimizing operations, ensuring end-product quality, and maximizing profitability.

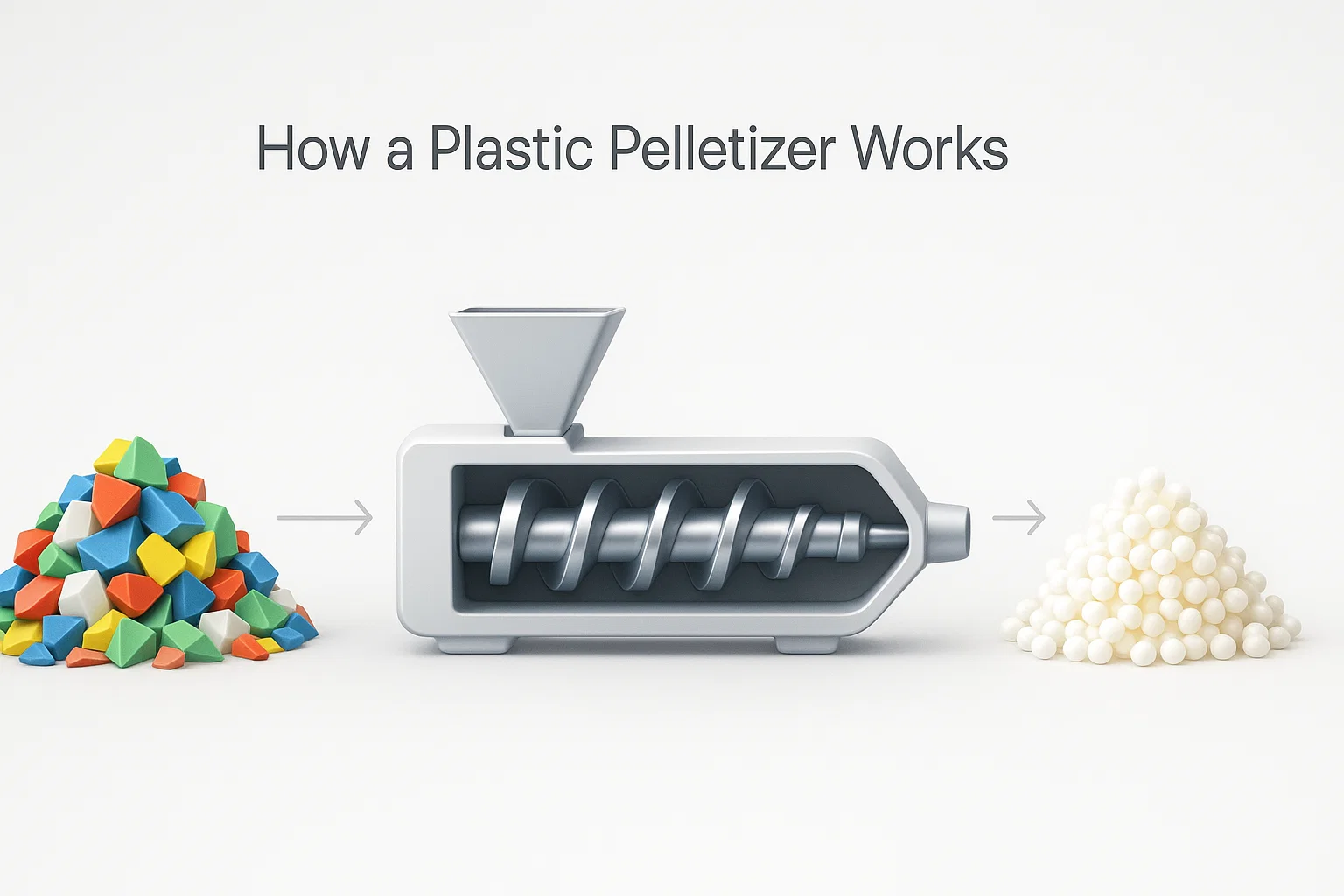

A plastic pelletizer, or pelletizing line, is an integrated system designed to melt, filter, and cut cleaned plastic waste into small, consistent granules known as pellets or nurdles. These pellets are the lifeblood of the circular economy, ready to be sold and used in the manufacturing of new products.

At Rumtoo, we believe an informed buyer is a successful partner. This guide will walk you through the entire pelletizing process, from raw material intake to the final, saleable pellet.

The Anatomy of a Plastic Pelletizing Line: Key Components

Before diving into the process, it’s essential to understand the main components that work in concert. A complete pelletizing line is more than just one machine; it’s a symphony of integrated modules.

- Sistema de alimentación: Introduces the raw, cleaned plastic scrap (flakes or film) into the system at a controlled rate.

- Extruder: The powerhouse of the line. It consists of a heated barrel containing one or two rotating screws. Its job is to melt, mix, and build pressure.

- Melt Filtration System: A screen changer that removes any remaining solid contaminants (like metal, paper, or other plastics) from the molten polymer.

- Degassing (Venting) Zone: Vents in the extruder barrel that allow trapped moisture and volatile gases to escape, which is crucial for producing high-quality, void-free pellets.

- Pelletizing Head (Die): A specialized plate with numerous small holes through which the molten plastic is forced, forming spaghetti-like strands or “noodles.”

- Sistema de corte: The unit that cuts the plastic strands into uniform pellets. The type of cutting system is a major differentiator between pelletizer models.

- Cooling and Transport System: A system, typically using water or air, to rapidly cool and solidify the freshly cut pellets.

- Drying and Storage: A dewatering machine or centrifugal dryer removes residual moisture before the pellets are conveyed to a storage silo, ready for bagging.

The Step-by-Step Pelletizing Process: From Flake to Pellet

Understanding the sequence of operations helps clarify how a plastic pelletizer achieves its remarkable transformation.

Step 1: Material Feeding and Conveying

The process begins with prepared plastic waste—typically washed and crushed into small flakes. A screw conveyor or belt feeder transports this material from a hopper into the extruder. Consistent, uniform feeding is critical to prevent process fluctuations and ensure a stable output.

Step 2: Melting, Mixing, and Homogenization (The Extrusion Stage)

Once inside the extruder’s barrel, the plastic flakes are propelled forward by a large, rotating screw (or twin screws). This stage accomplishes three things simultaneously:

- Conveying: The material moves from the feed throat toward the die.

- Melting: A combination of friction from the screw’s rotation and external heating elements along the barrel melts the plastic into a viscous, molten state.

- Mixing & Homogenizing: The screw’s design thoroughly mixes the molten polymer, ensuring a consistent temperature and viscosity throughout. Any colorants or additives are blended in at this stage.

Step 3: Filtration and Degassing

As the homogenized melt approaches the end of the extruder, it is forced through a high-pressure melt filtration system. This screen changer traps physical impurities, ensuring the final product is pure.

Simultaneously, specially designed vacuum-assisted vents along the barrel extract any trapped air, moisture, and volatile organic compounds (VOCs). Effective degassing is vital for preventing porous, brittle pellets and is especially important when processing printed films or slightly wet materials.

Step 4: Pellet Formation and Cutting

This is where the magic happens. The clean, pressurized molten plastic is extruded through the die head, forming continuous strands. These strands are then immediately cut into pellets. The method of cutting defines the type of pelletizing system.

Chart: Comparison of Pelletizing Systems

For industrial buyers, choosing the right cutting technology is a critical decision based on the material type, throughput needs, and operational preferences.

| La característica | Strand Pelletizing (Cold Cut) | Water-Ring Pelletizing (Hot Die Face) | Underwater Pelletizing (Hot Die Face) |

| Process | Strands are cooled in a water bath, then cut by a rotor. | Blades rotate on the die face, cutting pellets which are flung into a water ring. | Blades cut pellets on the die face completely submerged in a water chamber. |

| Suitable Materials | Most thermoplastics (PE, PP, PS). Ideal for filled or reinforced plastics. | Polyolefins (PE, PP), Styrenics. Excellent for materials with lower MFI. | A wide range of polymers including PET, PA, TPU, and materials sensitive to oxidation. |

| Pellet Shape | Cylindrical | Spherical / Lentil-shaped | Spherical / Uniformly shaped |

| Operational Cost | Lower initial investment and maintenance. | Moderate initial cost. Efficient operation. | Higher initial investment and complexity. |

| Automation & Labor | More labor-intensive (strand startup). | Altamente automatizado. | Proceso continuo totalmente automatizado. |

| Rumtoo Insight (en inglés). | Una opción robusta y versátil para muchas aplicaciones de reciclaje estándar. | El método más popular para el reciclaje de poliolefinas de gran volumen debido a su eficiencia. | La elección premium para pellets de alta calidad, perfectamente uniformes y materiales difíciles. |

Elegir el Pelletizer de plástico adecuado para su operación

El ideal plastic pelletizer Depende enteramente de sus necesidades específicas. Considere estos factores:

- Tipo plástico: ¿Está usted procesando plásticos rígidos (HDPE, PP) o películas blandas (LDPE, LLDPE)? El índice de flujo de masa funde (MFI) y las características del material determinan el mejor diseño de extrusora y corte.

- Nivel de contaminación: La naturaleza y la cantidad de contaminación determinarán la sofisticación de los sistemas de filtración y lavado requeridos aguas arriba.

- Requisitos de rendimiento: Su rendimiento deseado en kg/hr o toneladas/día es un factor primordial en el dimensionamiento de toda la línea.

- Huella operativa: Las limitaciones de espacio pueden influir en la elección entre un sistema de anillo de agua compacto y una línea de granulado de cadena más larga.

Para las operaciones que se centran en plásticos blancomo películas de PE y películas agrícolas, una máquina específicamente diseñada para esta entrada es crucial. Por ejemplo, si usted maneja principalmente tales materiales, un sistema como nuestro Máquina de Peletizado de Un Tornillo para Plásticos Blandos Está diseñado con un aglomerador/compacpara densidel material ligero antes de su entrada en la extrusora, garantizando una alimentación estable y un alto rendimiento.

Preguntas frecuentes (FAQ)

1. ¿Cuál es la principal diferencia entre una extrusora monohusillo y una de doble husillo en un peletizador?

Una extrusde un solo tornillo es un caballo de trabajo robusto y rentable ideal para el reprocesamiento de residuos termoplásticos homogéy previamente limpiados. Una extrusora de doble husillo ofrece capacidades de mezcla, composición y desgasificación superiores, por lo que es mejor para mezclar diferentes polímeros, incorporar altos niveles de aditivos o procesar materiales que son difíciles de fundir o requieren ventilación intensiva.

2. ¿Cuánto mantenimiento requiere un peletizplástico?

El mantenimiento de rutina es clave para la longevidad y el rendimiento. Esto incluye revisiones diarias de los elementos de lubricy calentamiento, el cambio regular de las pantallas de filtro, y la inspección periódica y el reemplazo de piezas de alto desgaste como tornillos, barriles y cuchilde corte. Rumtoo proporciona programas detallados de mantenimiento y soporte para toda nuestra maquinaria.

3. ¿Puede un peletizer manejar todo tipo de plástico?

Aunque algunos pelletizers son versátiles, ninguna máquina está optimipara todos los tipos de plástico. Una máquina diseñada para PET tendrá diferente geometría del tornillo y requisitos de secado que una máquina para película de PE suave. Es crucial seleccionar un peletizer optimipara su materia prima primaria para garantizar la máxima eficiencia y calidad del pellet.

4. ¿Cuál es el ROI típico de una línea de granulado de plástico?

El retorno de la inversión (ROI) depende de factores como el costo de su materia prima de residuos plásticos, el precio de mercado de los pellets reciclados, sus costos operativos (mano de obra, energía), y el rendimiento de la máquina. Con una máquina fiable y eficiente de un proveedor de confianza como Rumtoo, muchos de nuestros clientes ven un fuerte retorno de la inversión dentro de 18-36 meses.

5. ¿Cómo ayuda Rumtoo a los clientes después de la venta?

Nuestro compromiso va más allá de la compra. Rumtoo ofrece un apoyo integral que incluye la supervisión de la instalación, formación del operador, un suministro fiable de piezas de repuesto y asistencia técnica remota para garantizar que su peletizador de plástico funcione al máximo rendimiento en los próximos años.

Conclusión: su socio en reciclaje avanzado

A plastic pelletizer Es más que una máquina; Es el motor de tu operación de reciclaje. Al convertir los flujos de residuos desafiantes en un producto valioso, se cierra el círculo en la producción de plástico. Entender su mecánica — desde el poderoso proceso de extruhasta la precisión del sistema de corte — le permite realizar una inversión estratégica que pagará dividendos en calidad, eficiencia y rentabilidad.

Listo para explorar la solución de granulado adecuada para su instalación? El equipo de expertos de Rumtoo está aquí para ayudarle a navegar por las opciones y diseñar un sistema adaptado a sus necesidades únicas.

Póngase en contacto con nosotros hoy mismo para hablar de su proyecto o ver nuestra gama completa de maquinaria avanzada de reciclaje de plástico.