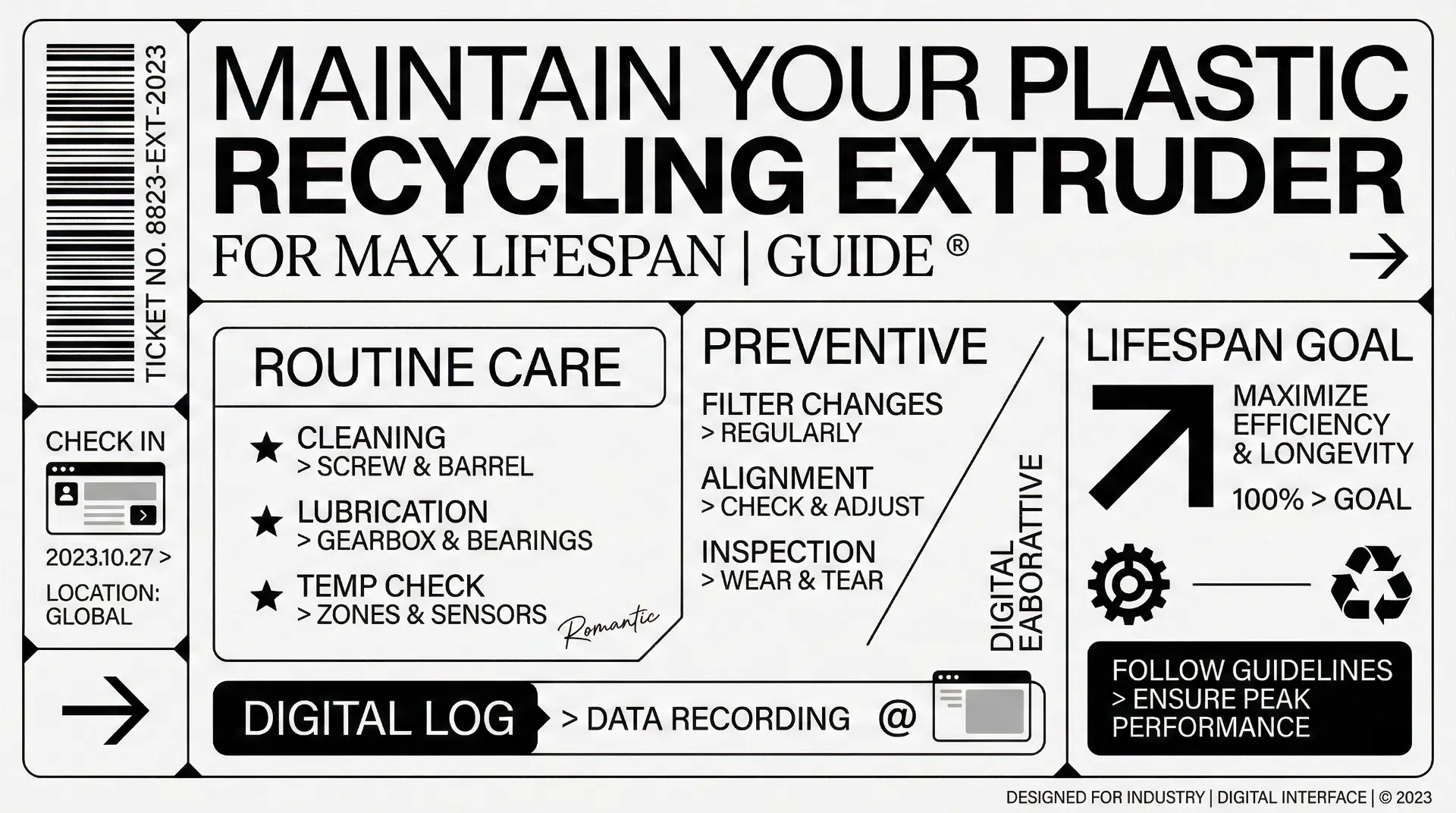

El mantenimiento de la extrusora influye directamente en la calidad del granulado, el tiempo de producción y la vida útil del equipo. Los directores de planta que gestionan líneas de reciclado de plástico saben que una extrusora mal mantenida provoca una producción irregular, paradas inesperadas y costosas reparaciones. Esta guía cubre las tres tareas de mantenimiento más críticas: limpieza del tornillo, precalentamiento adecuado y prevención de bloqueos.

Cómo limpiar el husillo extrusor sin dañarlo

El tornillo acumula plástico carbonizado, resina degradada y contaminantes durante el funcionamiento normal. La limpieza periódica evita la contaminación cruzada durante los cambios de material y mantiene una calidad constante de la masa fundida.[1]

Procedimiento de limpieza de tornillos paso a paso

Comience cerrando la garganta de alimentación para detener el flujo de material. Reduzca la velocidad del husillo a 15-25 rpm y manténgala hasta que la masa fundida deje de salir de la boquilla. Ajuste todas las zonas de calentamiento del cilindro a 200°C y comience a limpiar inmediatamente una vez alcanzada la temperatura.[2]

Empuje el tornillo hacia delante utilizando el mecanismo de extracción de tornillos de su extrusora hasta que queden expuestas cuatro o cinco aletas. Utilice una espátula de latón y un cepillo de alambre de latón para eliminar la resina de purga de los canales del tornillo. No utilice nunca herramientas de acero ni sopletes de acetileno, ya que dañan la superficie tratada térmicamente del tornillo y reducen su dureza.[3]

Una vez eliminados los grandes depósitos de resina, espolvoree ácido esteárico sobre la raíz caliente del tornillo y utilice una gasa de latón para eliminar los residuos restantes. Continúe exponiendo las aletas adicionales y repita el proceso hasta que todo el tornillo esté limpio.

Método de limpieza del cañón

Ajustar la temperatura del barril a 200°C antes de limpiarlo. Acoplar un cepillo redondo de acero envuelto en malla de cobre a un taladro. Espolvoree ácido esteárico en el interior del barril o en la malla de cobre antes de la inserción.

Ponga en marcha el taladro y mueva la herramienta de limpieza hacia delante y hacia atrás hasta que el movimiento no ofrezca resistencia. Retire la malla de cobre y limpie el interior del cañón con haces de tela de algodón para eliminar los residuos del compuesto de limpieza. Varias pasadas garantizan una limpieza completa.[1]

Procedimientos de precalentamiento adecuados para la puesta en marcha de la extrusora

Un precalentamiento correcto protege su extrusora del choque térmico y evita la rotura de los tornillos. Los arranques en frío someten a los componentes del accionamiento y los elementos calefactores a un esfuerzo extremo.

Comience ajustando las zonas de la barrica a la temperatura de procesado de su material. Deje transcurrir entre 45 y 60 minutos para que el barril se empape completamente de calor, dependiendo del diámetro del barril. Las extrusoras más grandes requieren tiempos de precalentamiento más largos para garantizar una distribución uniforme de la temperatura por todo el grosor de la pared del cilindro.

Comprobar que todos los termopares leen dentro de los 5°C del punto de consigna antes de iniciar la rotación del tornillo. Arrancar el tornillo a velocidad mínima (5-10 rpm) con la garganta de alimentación cerrada. Funcionar durante 5-10 minutos para distribuir el calor uniformemente y permitir que el tornillo se expanda uniformemente.

Aumentar gradualmente la velocidad del tornillo en incrementos de 25% cada 5 minutos mientras se controla el amperaje del accionamiento. Abra la garganta de alimentación sólo después de que el tornillo alcance la velocidad normal de funcionamiento y las temperaturas del barril se estabilicen. Este enfoque por etapas evita que el material entre antes de que el sistema alcance las condiciones óptimas de procesamiento.[4]

Prevención de bloqueos y atascos en la extrusora

Los atascos provocan pérdidas de producción y posibles daños en los equipos. La mayoría de los atascos se producen por contaminación, secado inadecuado del material o perfiles de temperatura incorrectos.

Preparación del material y alimentación

Utilice materias primas de alta calidad sin contaminantes metálicos, partículas de gran tamaño ni humedad. Instale detectores de metales en los transportadores de alimentación para evitar que las impurezas metálicas dañen el tornillo y el cilindro.[5] Pre-secado de materiales higroscópicos como PET, PA y PLA por debajo de 0,02% de contenido de humedad. El material húmedo crea vapor en el barril, lo que provoca picos de presión y bloqueos.

Mantenga velocidades de alimentación constantes utilizando alimentadores gravimétricos o volumétricos. La alimentación inconsistente crea tapones sin fundir que obstruyen el flujo de material. Limpie regularmente los canales de refrigeración de la garganta de alimentación para evitar que el material se reblandezca y se formen puentes en la garganta de la tolva.

Control y vigilancia de la temperatura

Ajuste la temperatura del cilindro de acuerdo con las recomendaciones del proveedor del material. Las temperaturas demasiado bajas crean material no fundido que bloquea el troquel. Las temperaturas demasiado altas provocan degradación y acumulación de carbono que restringe el flujo.

Controlar la presión de la masa fundida en la matriz. Los aumentos graduales de presión indican carga del paquete de pantallas o restricción de la matriz. Los picos repentinos de presión indican que se está formando un bloqueo. Instale cambiadores automáticos de mallas para cambiar las mallas filtrantes sin detener la producción.[6]

Mantenimiento de cribas y troqueles

Inspeccione las placas de ruptura y los paquetes de pantallas en cada cambio de material. Sustituya inmediatamente las rejillas que presenten roturas o agujeros. Limpie semanalmente los labios de la matriz para eliminar los depósitos de carbón que estrechan la abertura y aumentan la contrapresión.[7]

Nunca reinicie a la fuerza una extrusora después de una parada de emergencia. El material que queda en el cilindro se solidifica y atasca el tornillo. Limpie siempre la cámara por completo antes de intentar volver a arrancar.

Lista de control de mantenimiento diario

Establezca una rutina diaria para detectar los problemas antes de que provoquen tiempos de inactividad:[8]

Compruebe el amperaje del accionamiento comparándolo con los valores de referencia. Los aumentos indican desgaste o restricción. Inspeccionar el caudal y la temperatura del agua de refrigeración de la garganta de alimentación. Compruebe si hay ruidos o vibraciones inusuales en los cojinetes. Compruebe que todas las temperaturas de la zona de la cuba coinciden con los valores de consigna. Limpiar las aletas de refrigeración del calentador de la cuba para evitar sobrecalentamientos. Comprobar el nivel y la temperatura del aceite de la caja de cambios. Apretar los tornillos de montaje sueltos.

Anote todas las observaciones en su registro de mantenimiento. Las tendencias revelan problemas en desarrollo que puede abordar durante el tiempo de inactividad programado en lugar de reparaciones de emergencia.

Cuándo programar un servicio profesional

Sustituya los tornillos desgastados cuando el diámetro exterior del vuelo disminuya 10% con respecto a las dimensiones originales. Los tornillos desgastados reducen el rendimiento y aumentan el tiempo de permanencia. Inspeccione el tornillo y el cilindro anualmente utilizando herramientas de medición especializadas para seguir la progresión del desgaste.[9]

Sustituya el cilindro cuando el diámetro interno supere las especificaciones. Una holgura excesiva entre el tornillo y el cilindro hace que el material se deslice hacia atrás en lugar de avanzar, lo que reduce el rendimiento y aumenta el consumo de energía.

El mantenimiento profesional prolonga la vida útil de los equipos y mantiene la eficiencia de la producción. Colabore con su proveedor de equipos o con un proveedor de servicios cualificado para realizar inspecciones anuales y reparaciones importantes. Su experiencia garantiza que su extrusora funcione al máximo rendimiento y ofrezca una producción de calidad constante.

Un mantenimiento eficaz de la extrusora equilibra la atención diaria con los intervalos de servicio programados. La limpieza del equipo, los procedimientos adecuados de puesta en marcha y la prevención de la contaminación constituyen la base de un funcionamiento fiable. Estas prácticas minimizan el tiempo de inactividad, reducen los costes operativos y maximizan la rentabilidad de su inversión en equipos de reciclado de plástico.