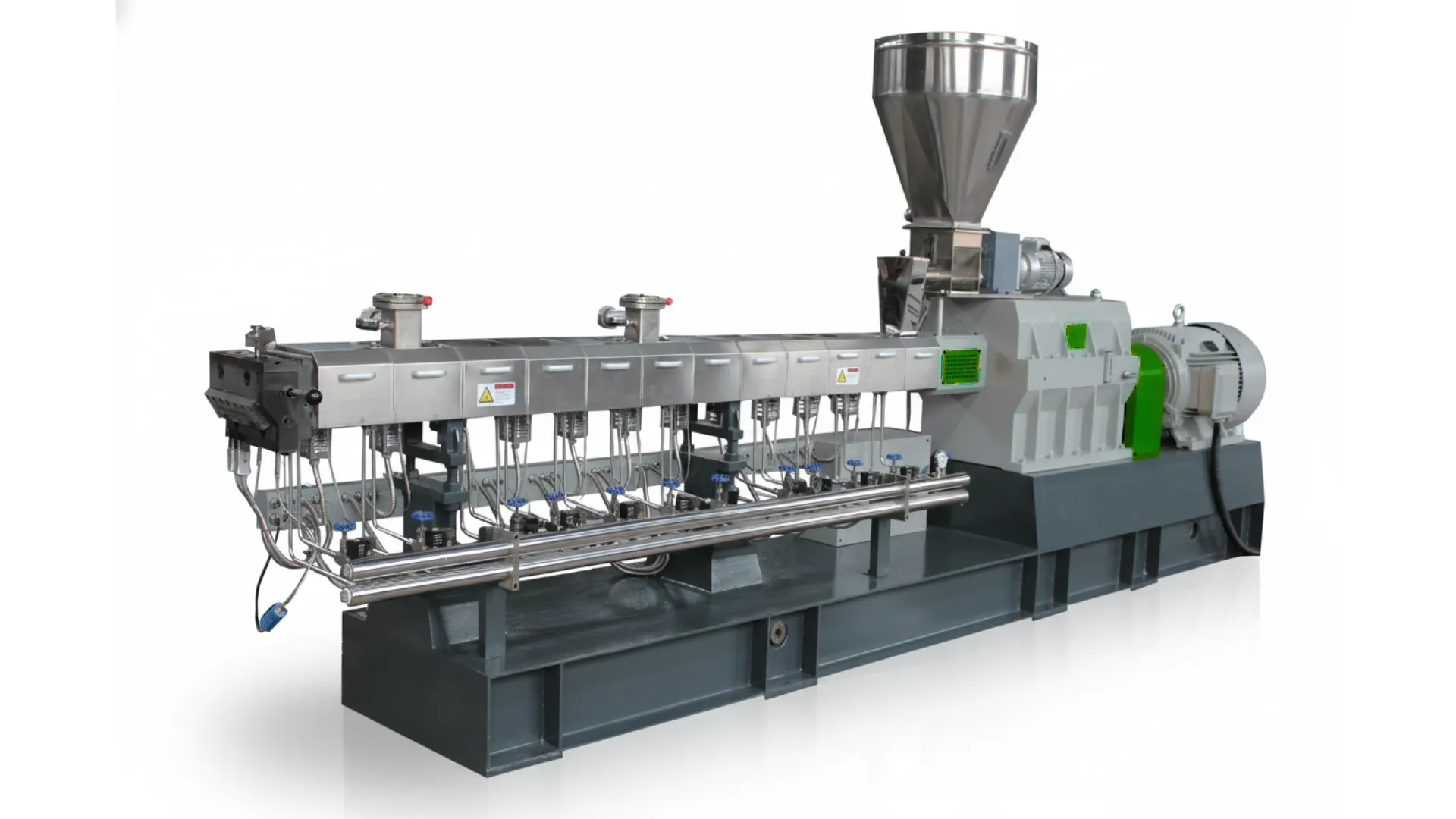

Extrusoras de Tres Palos – Soluciones Avanzadas de Compuesto Plástico y Reciclaje

Diseñadas para fabricantes que requieren un rendimiento superior en mezclado, compuesto y granulación. Nuestas extrusoras de tres palos ofrecen una calidad de salida consistente, un control de proceso excepcional y una fiabilidad inigualable para aplicaciones de reciclaje de plástico y procesamiento de polímeros en todo el mundo.

Obtén Solución Personalizada y CotizaciónCómo Funcionan las Extrusoras de Tres Palos

Alimentación de Materiales

Los materiales plásticos se alimentan al cilindro de tres palos a través de alimentadores gravimétricos o volumétricos de precisión, asegurando corrientes de flujo consistentes y condiciones de procesamiento óptimas.

Sistemas de Palos Co-Rotativos Mezclan y Funden

Dos palos entrelazados rotan en la misma dirección, creando una intensa cizalla y mezclado distributivo. El diseño modular de los palos permite la personalización para materiales y aplicaciones específicas.

Compuesto y Homogenización

Configuraciones avanzadas de palos aseguran una mezcla exhaustiva de aditivos, rellenos y refuerzos, logrando una homogeneidad molecular con un control de temperatura preciso a lo largo de múltiples zonas del cilindro.

Desgasificación y Purificación

Las ventanas de vacío eliminan la humedad, los volátiles y el aire atrapado de la masa polimérica, mejorando la calidad del producto final y previniendo defectos en los procesos posteriores.

Formación de Die y Granulación

La masa homogénea sale a través de un die de varilla o sistema de granulación subacuática, produciendo gránulos uniformes listos para la fabricación o la venta.

Enfriamiento y Recolección

Los gránulos se enfrían rápidamente en baños de agua o sistemas de enfriamiento por aire, luego se secan y transportan a silos de almacenamiento, manteniendo una calidad constante a lo largo del ciclo de producción.

Ventajas Principales de nuestras Extrusoras de Tres Palos

Efectividad de Mezclado Superior

Los palos co-rotativos ofrecen mezclado distributivo y dispersivo que las extrusoras de un solo palo no pueden igualar, ideal para formulaciones complejas y materiales reciclados contaminados.

Control de Proceso Flexible

La configuración modular de los palos y el control de temperatura de las zonas del cilindro independientes permiten el procesamiento de materiales diversos, desde polímeros vírgenes hasta residuos post-consumo altamente contaminados.

Tecnología de Auto-Limpieza

El diseño de palos entrelazados previene la acumulación y degradación del material, reduciendo el tiempo de inactividad para la limpieza y eliminando la contaminación cruzada entre lotes.

Capacidad de Trasmisión Alta

Procesa 200–2,000 kg/hr dependiendo del modelo, con una calidad de salida consistente incluso a las tasas de producción máximas.

Desgasificación Efectiva

Múltiples tomas de vacío eliminan eficientemente la humedad y los volátiles de los plásticos reciclados, mejorando la calidad de los gránulos y la procesabilidad en los procesos posteriores.

Operación Eficiente en Energía

Sistemas de transmisión avanzados y geometría de palos optimizada reducen el consumo específico de energía en un 20% en comparación con los diseños convencionales.

Transformando Desafíos de Procesamiento de Plástico en Oportunidades

Desafíos Comunes de la Industria

- Calidad de fusión inconstante de los materiales reciclados con niveles de contaminación variables

- Poco mezclado de aditivos y rellenos que lleva a defectos en el producto y quejas de los clientes

- Degradación excesiva del material debido al tiempo de residencia prolongado en extrusoras tradicionales

- Contenido de humedad alto en plásticos reciclados que causan porosidad y propiedades mecánicas débiles

- Paradas frecuentes de producción para la limpieza del palo y cambios de material

- Flexibilidad limitada para procesar diferentes tipos de polímeros en la misma línea

Cómo Resuelven Nuestros Extrusores Esto

- Tecnología avanzada de mezclado de palos triples homogeniza incluso materiales reciclados altamente contaminados

- Zonas de mezclado distributivo y dispersivo aseguran una distribución uniforme de aditivos a lo largo de la masa

- Diseño de palos auto-limpiables y tiempo de residencia optimizado minimizan la degradación térmica

- Desgasificación en múltiples etapas elimina hasta 2% de humedad sin secado previo, reduciendo los costos operativos

- Módulos de palos rápidos de cambio permiten cambios de material en menos de 30 minutos

- Configuraciones versátiles de cilindro y palos procesan PE, PP, PS, PET, ABS y polímeros especiales

Ver nuestras Extrusoras de Tres Palos en Acción

Mira cómo nuestras extrusoras de tres palos transforman los residuos de plástico reciclado en gránulos de alta calidad con un rendimiento y una fiabilidad consistentes.

Aplicaciones e Industrias

Reciclaje de Plástico

Procesa residuos post-consumidor y post-industrial, incluyendo PE, PP, PS, PET y plásticos mezclados, en gránulos reciclados de alta calidad para la remanufactura.

Producción de Masterbatch

Crea masterbatches de color y aditivos con una dispersión de pigmento precisa y un ajuste de color consistente para aplicaciones exigentes.

Compuesto y Mezclado

Formula compuestos de polímeros personalizados con rellenos, refuerzos, retardantes de llama y aditivos de rendimiento para aplicaciones especializadas.

Plásticos Biodegradables

Procesa PLA, PHA, polímeros basados en almidón y otros bioplásticos con un manejo suave y un control de temperatura preciso.

Plásticos de Ingeniería

Compone materiales de alta performance como nylon, PC, PEEK y polímeros especiales con fibra de vidrio o refuerzos de carbono.

Composites de Madera-Plástico

Mezcla polvo de madera o fibras naturales con termoplásticos para producir WPC para aplicaciones de deck, cercas y construcción.

Especificaciones Técnicas

| Modelo | Diámetro del tornillo (mm) | Relación L/D | Capacidad de producción (kg/h) | Potencia del motor (kW) | Peso (kg) |

|---|---|---|---|---|---|

| TSE-35 | 35 | 40:1 | 50-150 | 37 | 2,500 |

| TSE-50 | 50 | 40:1 | 100-300 | 75 | 4,200 |

| TSE-65 | 65 | 40:1 | 200-500 | 132 | 6,800 |

| TSE-75 | 75 | 40:1 | 300-800 | 185 | 9,500 |

| TSE-95 | 95 | 40:1 | 500-1,500 | 315 | 15,000 |

| TSE-135 | 135 | 40:1 | 1,000-2,500 | 560 | 28,000 |

*Las especificaciones pueden variar según el tipo de material, la configuración de los tornillos y el equipo downstream. Contacte con nosotros para obtener recomendaciones detalladas sobre la configuración.

¿Por qué elegir un extrusor de tornillo sinfín doble en lugar de un extrusor de tornillo sinfín simple?

| Característica | Nuestros Extrusores de Tornillo Sinfín Doble | Tornillo Sinfín Simple Tradicional |

|---|---|---|

| Calidad de Mezcla | ✓ Excelente mezcla distributiva y dispersiva | ✗ Capacidad de mezcla limitada |

| Versatilidad de materiales | ✓ Maneja materiales reciclados contaminados | ✗ Requiere materia prima más limpia |

| Efectividad de Desgasificación | ✓ Desgasificación de múltiples etapas con vacío | ✗ Capacidad de desgasificación limitada |

| Auto-limpieza | ✓ Diseño de tornillo auto-limpiable | ✗ Requiere limpieza manual frecuente |

| Flexibilidad del Proceso | ✓ Configuración de tornillo modular | ✗ Diseño de tornillo fijo |

| Control del Tiempo de Residencia | ✓ Tiempo de residencia corto y controlado | ✗ Tiempo de residencia más largo, riesgo de degradación mayor |

| Incorporación de Filler/Aditivo | ✓ Carga de filler hasta 70% | ✗ Limitado a 30-40% de contenido de filler |

Preguntas Frecuentes

Lo que dicen nuestros clientes

“Actualizamos de un sistema de tornillo sinfín simple a este extrusor de tornillo sinfín doble y vimos una mejora de 40% en la capacidad de producción con mejor calidad de gránulos. El diseño auto-limpiable redujo nuestra parada en un 50 %. Mejor inversión que hemos hecho en nuestra operación de reciclaje.”

“La configuración de tornillo modular nos permite procesar todo, desde HDPE limpio hasta plásticos mezclados contaminados sin cambiar el equipo. El sistema de desgasificación maneja materiales de alimentación con alta humedad que obstruirían nuestro antiguo extrusor. Excelente flexibilidad y fiabilidad.”

“El soporte técnico y la formación fueron excepcionales. El sistema de control PLC es intuitivo y la eficiencia energética ha reducido nuestros costos operativos en un 25%. Ahora procesamos 500 kg/h de PET reciclado con calidad constante para nuestras aplicaciones de botella a botella.”

Listo para Transformar Su Operación de Procesamiento de Plástico?

Obtenga una solución personalizada y una cotización detallada para su aplicación específica. Nuestros expertos técnicos le ayudarán a seleccionar la configuración óptima para sus materiales y requisitos de producción.