Transformar los residuos plásticos en una mercancía valiosa

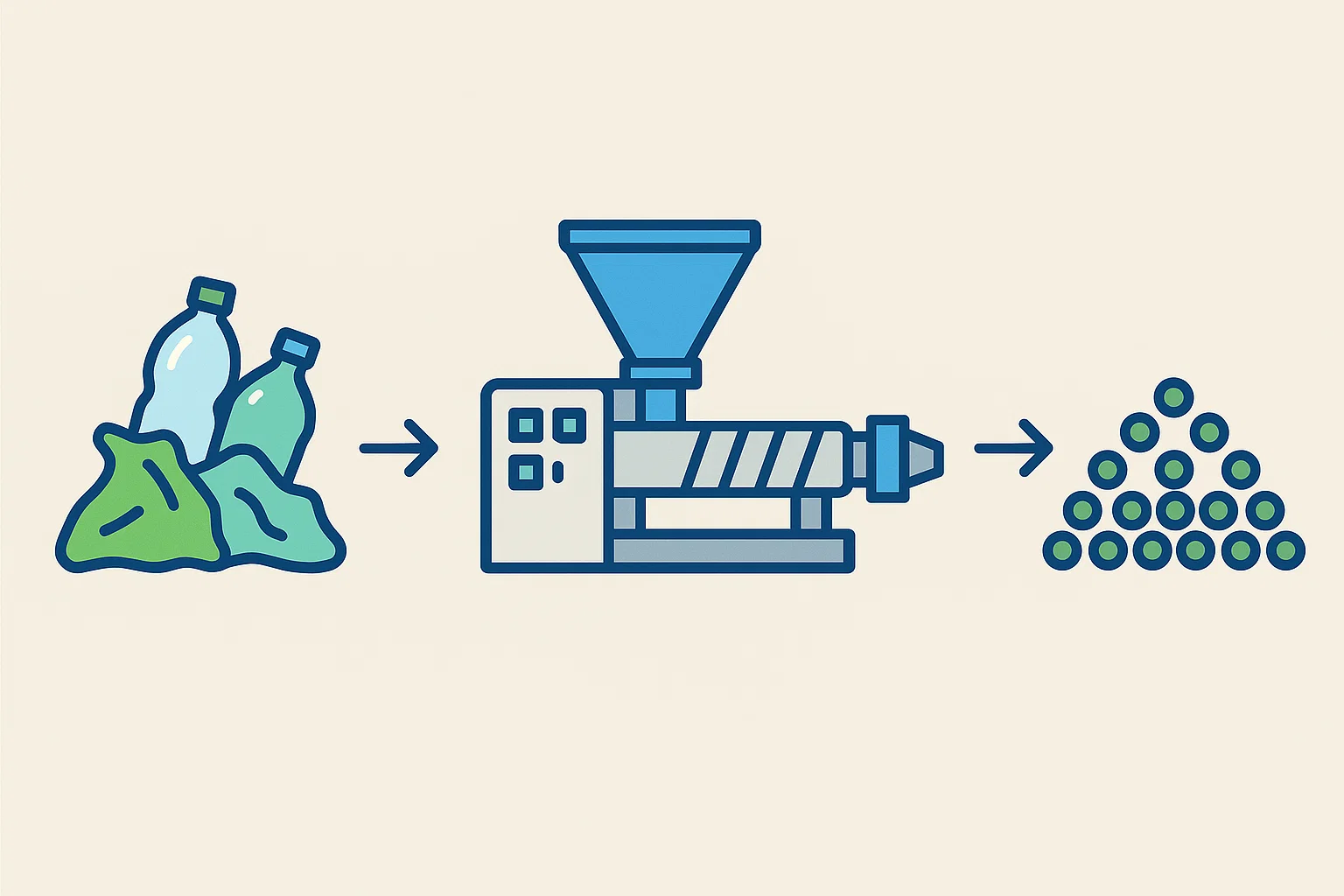

En una era de creciente conciencia medioambiental y presiones normativas, la capacidad de reciclar eficientemente los residuos plásticos ya no es solo una práctica sostenible, sino una importante oportunidad económica. El mercado mundial de granuladoras de plástico se valoró en aproximadamente $4,3 mil millones en 2023 y se prevé que alcance alrededor de $6,7 mil millones en 2032. Este crecimiento está impulsado por la creciente demanda de plásticos reciclados y el impulso hacia una economía circular. En el centro de esta transformación se encuentra el proceso de peletización del plástico, un paso crítico que convierte los residuos plásticos en pellets uniformes y reutilizables. Estos gránulos sirven como materia prima para una amplia gama de nuevos productos, desde envases y materiales de construcción hasta piezas de automóviles.

Para los profesionales del sector y los compradores potenciales de maquinaria de reciclado, es esencial conocer a fondo el proceso de granulado. Esta guía paso a paso le guiará a lo largo de todo el proceso, desde la alimentación inicial de la chatarra de plástico hasta la producción de pellets acabados de alta calidad, proporcionándole los conocimientos técnicos necesarios para tomar decisiones informadas y optimizar sus operaciones de reciclaje.

El proceso de reciclaje de granulado de plástico: Un desglose detallado

La conversión de residuos plásticos en granulados reutilizables es un proceso de varias fases que requiere maquinaria de precisión. Cada paso es crucial para garantizar la calidad y consistencia del producto final.

Paso 1: Recogida, clasificación y trituración

El viaje comienza con la recogida y clasificación de los residuos plásticos. Esta fase inicial es fundamental para la calidad del producto final. Los plásticos se clasifican meticulosamente por tipo (por ejemplo, PET, HDPE, LDPE, PP), color y contaminantes. Las instalaciones avanzadas pueden utilizar tecnologías automatizadas como clasificadores ópticos con sensores de infrarrojos para mejorar la precisión de la clasificación.

Una vez clasificados, los residuos plásticos se trituran o granulan en copos más pequeños y manejables. Esto no solo reduce el volumen del material, sino que también aumenta su superficie, lo que facilita una limpieza y una fusión más eficaces en las fases posteriores.

Paso 2: Limpieza y secado

A continuación, los copos de plástico triturados se someten a un riguroso proceso de limpieza para eliminar contaminantes como suciedad, etiquetas, adhesivos y restos de comida. Esto se consigue a menudo mediante sistemas de lavado que pueden utilizar agua caliente o agentes químicos para eliminar las impurezas más resistentes. La limpieza a fondo no es negociable, ya que incluso los contaminantes de menor importancia pueden comprometer la integridad estructural del material reciclado.

Tras el lavado, los copos de plástico deben secarse completamente. Cualquier resto de humedad puede interferir en el proceso de fusión y repercutir negativamente en la calidad de los gránulos.

Paso 3: Alimentación y fusión (extrusión)

A continuación, los copos de plástico limpios y secos se introducen en la granuladora, normalmente a través de una tolva. Desde la tolva, el material entra en la extrusora, que es el componente central del sistema de granulación. La extrusora consiste en un mecanismo de tornillo alojado dentro de un barril calentado.

A medida que el tornillo gira, transporta el plástico hacia delante mientras lo somete a calor y presión controlados. Este proceso funde el plástico en un estado viscoso y fundido. La temperatura y la velocidad del tornillo se regulan cuidadosamente para garantizar una fusión uniforme y evitar la degradación del material. Algunos sistemas avanzados incorporan zonas de desgasificación para eliminar el aire, la humedad y los compuestos orgánicos volátiles (COV) atrapados, lo que es especialmente importante cuando se procesan materiales impresos o ligeramente húmedos.

Paso 4: Filtración de fusión

Antes de que el plástico fundido se transforme en granulado, se hace pasar por un sistema de filtración. Este tamiz elimina cualquier impureza física restante, garantizando la pureza del granulado final. Una filtración de alta calidad es crucial para producir granulados reciclados que puedan utilizarse en una amplia gama de aplicaciones.

Etapa 5: Granulado (corte) y enfriamiento

Tras la filtración, el plástico fundido se extruye a través de una matriz, formando filamentos continuos. Aquí es donde tiene lugar el granulado, o corte. Existen varios métodos para cortar los filamentos de plástico en gránulos uniformes, cada uno con sus propias ventajas:

-

[68] Pelletización de Hebras: En este método habitual, los filamentos extruidos se enfrían en un baño de agua antes de ser cortados en gránulos por un cortador giratorio. Este sistema es rentable y versátil, apto para una amplia gama de polímeros.

-

[66] Pelletización con Anillo de Agua: Aquí, los gránulos se cortan en la cara de la matriz y un anillo de agua circulante los enfría inmediatamente y los transporta. Este método es eficaz para termoplásticos como el polietileno y el polipropileno.

-

Granulado submarino: Todo el proceso de corte tiene lugar sumergido en agua. Esto proporciona un enfriamiento rápido y uniforme, lo que da como resultado gránulos esféricos de alta calidad. Este sistema es ideal para la producción de grandes volúmenes y puede manipular materiales difíciles de procesar de otras formas.

La elección del sistema de granulación depende de factores como el tipo de plástico, el rendimiento necesario y la calidad deseada del granulado.

Paso 6: Secado y almacenamiento

A continuación, los gránulos recién formados se secan para eliminar cualquier resto de humedad del proceso de enfriamiento. Una vez secos, se someten a un último control de calidad para comprobar su uniformidad y pureza antes de ser envasados. Estos pellets acabados son ahora una valiosa materia prima, lista para ser vendida a los fabricantes para la producción de nuevos productos de plástico.

Guía del comprador para elegir la granuladora adecuada

La elección de la granuladora de plástico adecuada es una inversión crítica que repercute directamente en su eficacia operativa, la calidad del producto y la rentabilidad. Al evaluar la maquinaria potencial, tenga en cuenta los siguientes factores clave:

-

Compatibilidad de materiales: Asegúrese de que la máquina está diseñada para procesar los tipos específicos de plástico que pretende reciclar. Los distintos polímeros tienen diferentes índices de fluidez, viscosidades y requisitos de procesamiento.

-

Capacidad de rendimiento: Seleccione una máquina con una capacidad de producción acorde con su escala operativa y sus previsiones de crecimiento futuro. Un sistema infradimensionado puede crear cuellos de botella, mientras que uno sobredimensionado conlleva un consumo innecesario de energía.

-

Requisitos de calidad de los pellets: La aplicación prevista de los gránulos reciclados determinará el nivel requerido de pureza, uniformidad y forma. Las aplicaciones de gama alta pueden requerir sistemas de filtración y corte más avanzados.

-

Sistemas de automatización y control: Las granuladoras modernas suelen incorporar sistemas avanzados de automatización y control para lograr una mayor eficacia y uniformidad.

-

Eficiencia Energética: Opte por máquinas con funciones de ahorro de energía para reducir los costes operativos a largo plazo.

-

Mantenimiento y asistencia: Tenga en cuenta la facilidad de mantenimiento, la disponibilidad de piezas de repuesto y el nivel de asistencia técnica que ofrece el fabricante. Un mantenimiento regular es esencial para la longevidad y el rendimiento óptimo del equipo.

Tendencias del sector y futuro de la granulación de plásticos

La industria del reciclado de plásticos está en continua evolución, impulsada por los avances tecnológicos y la creciente demanda de soluciones sostenibles. Las tendencias clave incluyen el desarrollo de maquinaria más eficiente energéticamente, sistemas de filtración mejorados para producir pellets de mayor calidad a partir de residuos postconsumo, y la integración de sistemas de control inteligentes para la optimización de procesos.

La demanda de pellets de plástico reciclado va en aumento, lo que crea importantes oportunidades para las empresas del sector del reciclaje. Al invertir en maquinaria de granulación eficiente y de alta calidad, puede posicionar su operación para capitalizar este mercado en crecimiento.

Conclusiones: Asociarse para el éxito en el reciclado de plásticos

El proceso paso a paso de la granulación de plástico, desde la alimentación de chatarra bruta hasta la producción de pellets acabados, es una operación sofisticada que transforma los residuos en un recurso valioso. Comprender los matices de cada etapa es crucial para cualquier profesional del sector que desee introducirse o ampliar su presencia en el mercado del reciclaje de plásticos.

En Rumtoo, estamos especializados en el suministro de maquinaria de reciclaje de plásticos fiable y de alto rendimiento, diseñada para satisfacer las diversas necesidades de la industria moderna del reciclaje. Nuestra experiencia y tecnología de vanguardia pueden ayudarle a optimizar su proceso de granulado, garantizando la producción de pellets reciclados de alta calidad que satisfagan las demandas del mercado actual.

¿Está preparado para mejorar su capacidad de reciclaje de plásticos? Póngase en contacto con nosotros hoy mismo para solicitar un presupuesto u obtener más información sobre cómo pueden beneficiar a su empresa nuestras avanzadas soluciones de granulado.