Los fabricantes en los EE. UU. y Europa cada vez más confían en los poliolefines reciclados para cumplir con los objetivos de sostenibilidad sin comprometer el rendimiento. Sin embargo, la economía solo es viable cuando la calidad de los pellets es consistente: superficies limpias y cortadas, gomas mínimas, flujo de fusión estable y control dimensional estricto. Este artículo resume métodos prácticos y probados en planta para operar un máquina de pelletización de plástico en escamas de HDPE/PP, con un enfoque en alimentación forzada, estabilidad de extrusión, estrategia de filtración y uniformidad de los pellets. A lo largo de todo, destacamos cómo Máquina Rumtoo integra la mecánica y los controles para que su línea actúe como un sistema afinado en lugar de un conjunto de partes.

¿Qué significa en la Práctica la "Alta Calidad"

-

Procesabilidad: Los pellets se alimentan suavemente con bajo polvo y sin surges en el equipo de film, moldeo por soplado o inyección.

-

Apariencia: Color y acabado de superficie consistentes con bajo recuento de puntos negros.

-

Estabilidad de propiedades: Ancho de MFI/MFR estrecho y bajo olor, respaldado por una buena desgasificación.

-

Conformidad y documentación: Lotes rastreables, informe de energía y rendimiento, y conformidad de seguridad (OSHA/CE) para auditorías.

1) Gane en la Fuente: Escamas limpias, secas y ordenadas

Una línea de pelletización no puede compensar completamente un material de entrada deficiente. Para HDPE/PP, la entrada debe ser limpia, secay correctamente clasificada.

Limpieza: Eliminar papel, etiquetas, elastómeros, anillos de aluminio y madera. Estos pueden degradarse en geles o erosionar las pantallas y placas de la bomba. Instale separación magnética y de corrientes inducidas, y utilice clasificación óptica (NIR y color) para expulsar polímeros incompatibles.

Seca: La humedad en los escamas de poliolefina no se absorbe como el PET, sino que el agua libre se evapora en el molde, causando hoyos y vacíos. Un objetivo práctico es ≤0.2% humedad en el alimentador. El lavado en caliente, enjuague y luego secado centrífugo con cuchillas de aire es una secuencia robusta.

Clasificados y dimensionados: Una distribución de tamaño ajustada (<12 mm típico) aumenta la densidad aparente y mejora la estabilidad de alimentación. Eliminar los finos que fluidifican y causan desviaciones en el par del alimentador.

Por qué importa: Inclusión de incluso pequeñas cantidades de humedad aumenta el porcentaje de rechazos. (Figura 1: Efecto de la Humedad de las Escamas en la Tasa de Rechazo de los Péletes.) Verificaciones de humedad en línea en la descarga del silo y pérdida de secado por turno en muestras retenidas proporcionan una huella auditable.

Figura 1. Efecto de la humedad de las escamas en la tasa de rechazo de los péletes.

2) Estrategia de Alimentación: Por qué un Alimentador de Fuerza es Indispensable para las Escamas

Las escamas tienen baja densidad volumétrica, son elásticas y retienen aire. Si se dejan a la gravedad, se forman puentes en el tolva y agotan el extrusor, causando un patrón en dientes de sierra en la presión y temperatura del fundido que se manifiesta como variación en la longitud de los péletes y bandas de color.

Ventajas del Alimentador de Fuerza

-

Estabilidad de flujo masivo: Un tornillo de compactación/empujón densifica las escamas y empuja una carga constante al tornillo principal.

-

Menor consumo de energía por kg: El extrusor realiza menos "compactación seca" y más plasticización.

-

Menos aire atrapado: Mejora la eficiencia de desgasificación y reduce el rebote en la cara del molde.

-

Control sincronizado: En líneas de máquinas Rumtoo, la velocidad y el par del alimentador están conectados por VFD al carga del extrusor, manteniendo una banda de presión estrecha en el molde incluso cuando la densidad volumétrica varía por proveedor o estación.

Para aplicaciones de escamas rígidas, las máquinas Rumtoo máquina de pelletización de tornillo único con alimentador de fuerza y ventilación de vacío es una arquitectura comprobada; vea la máquina de pelletización de plástico rígido de tornillo único para una configuración típica.

3) Extrusión: Estabilizar la Presión y la Temperatura del Fundido

Una vez que la alimentación sea estable, la calidad del fundido depende del diseño del tornillo, el calentamiento del cilindro y la ventilación.

Configuración de Tornillo y Cilindro (tornillo único):

-

Geometría: Para HDPE/PP reciclado, una sección de barrera o mezcla con L/D 28–36 es común. Utilice un mezclador distributivo (por ejemplo, tipo Maddock) para pulir géles sin una shear excesiva.

-

Perfil de Temperatura: Apunte a HDPE 180–220 °C y PP 190–230 °C dependiendo del MFI y el masterbatch de color; ajuste los bucles PID para mantener ±1–2 °C para evitar oscilaciones que se imprimen como cambios de color en los granos.

-

Ventilación: Utilice una ventilación atmosférica y una de vacío para extraer agua, tensoactivos y volátiles. Mantenga limpios los trampas de condensado y monitoree el nivel de vacío para protegerse contra picos de olor.

Estrategia de Presión de Fundición:

Medir al menos antes del cambiador de malla y antes del molde. Esta separación le ayuda a determinar si el aumento de presión se debe a la carga del filtro o a los límites de capacidad. Un bomba de engranaje de fundición después del filtro desacopla la velocidad del tornillo de desacoplamiento del flujo del molde, aplanando las ondas de presión y mejorando el control de la longitud de los granos.

Objetivos que funcionan: Presión del molde 80–200 bar con CV <3–5%; temperatura estable en pocos grados a un ritmo constante. Utilice alarmas basadas en pendiente de presión (bar/min), no solo en el valor absoluto, para predecir cambios en la malla.

4) Filtración: Seleccione el Cambiador de Malla Correcto para su Contaminación

La filtración es la última defensa contra residuos de etiquetas, papel, finos de aluminio y fragmentos de elastómero que se convierten en manchas negras y roturas de hebras.

Opciones y Cuándo Utilizarlas

-

Placa deslizante manual – Adecuada para contaminación baja y líneas más pequeñas; espere paradas breves y pequeñas interrupciones en el proceso.

-

Cilindro hidráulico con doble pistón (semi-continuo) – Buena opción intermedia para cenizas <2–3%; cambios cortos, disturbios limitados.

-

Cinta continua/rotativa con lavado a contracorriente – Para contaminación más pesada; presión constante, vida útil de la malla extendida.

-

Tambor auto-limpiador/filtro de fundido automático – Para corrientes muy sucias; mayor CAPEX, tiempo de funcionamiento máximo, mínima ondulación.

Regla de selección a ojo Si la presión de fundido aumenta >20-30 bar/hora a una tasa constante, necesitarás una mayor superficie de filtro, packs de gradiente más fino o un sistema continuo. Si persisten manchas negras con presión estable, reduce el tamaño de la malla o pasa a una filtración de contrabombeo para evitar el paso de gel.

La máquina Rumtoo integra lógica de cambio de malla con el HMI para que los operadores vean el tiempo de cambio proyectado (basado en la pendiente de presión), reduciendo paradas no planeadas.

5) Pelletizado y Enfriamiento: El Último 2% que Todos Ven

Incluso el fundido perfecto puede ser arruinado por un corte deficiente o un enfriamiento inestable. Elige un sistema que se ajuste a tu resina y tasa:

-

Pelletizador de anillo de agua (cara de la boquilla): Compacto, fácil de arrancar/parar, ideal para HDPE/PP con MFI de rango medio.

-

Cara caliente de enfriamiento por aire: Útil para mezclas propensas a pegarse o donde debe minimizarse el manejo del agua.

-

Pelletizado de hilo: Simple y robusto; más espacio en el suelo; los hilos pueden romperse si persisten gels o pulsaciones de presión.

-

Pelletizado sumergido: Mejor esfericidad de los gránulos y distribución de tamaños estrecha; mayor inversión inicial (CAPEX) y complejidad del ciclo de agua.

Ajustes de uniformidad:

-

Coincidencia número de orificios del molde y caudal de bomba de engranajes para alcanzar la longitud objetivo de los gránulos (por ejemplo, 3–4 mm) sin sobrepelar.

-

Establecer presión/gap de cuchillas según especificación para evitar "cabello de ángel" (demasiado caliente/ blando) o gránulos agrietados (demasiado agresivo).

-

Mantener la bucle de enfriamiento cerrado y filtrado; controlar la temperatura de manera estricta para evitar contracción diferencial y nebulización.

-

Utilizar un clasificador vibratorio con tamices seleccionados para que el tamaño superior/inferior se mantenga dentro de un porcentaje de un dígito, y procesar suavemente los productos fuera de especificación para proteger el color y MFI.

6) Lo que Trend en Cada Turno

Las reclamaciones de calidad son más fáciles de defender cuando sus datos están bien organizados. Tendencia:

-

Presión y temperatura de fusión en los puntos de pre-filtro y pre-die.

-

Paro de alimentador y corriente como proxy para los cambios en la densidad de volumen.

-

Vida útil de la malla (kg por malla) y pendiente de presión para comparar proveedores de escamas y ajustes de lavado.

-

Nivel de vacío en las ventanas para capturar el desgaste de sellado o acumulación de condensado.

-

Color de los gránulos (Lab*), MFI/MFR, humedad, densidad de volumeny conteo de geles [165] en los gránulos terminados.

[166] 7) Pensamiento Sistémico: Conectar la Línea de Lavado y el Pelletizador

[167] Las mejores plantas conectan la parte superior e inferior del proceso:

-

[168] Química de lavado y temperatura [169] influyen en el olor y la formación de gel; enjuague completamente para reducir la transferencia de surfactantes que ceguen las pantallas.

-

[170] Ajustes del secador vs par del alimentador forzado: [171] Reduzca la humedad sin crear estática que induzca el bloqueo. Combine con agitadores de tolva o rompedores de bloqueos según sea necesario.

-

[172] Resolución de clasificación: [173] Para PP crítico en claridad, eleve la clasificación NIR/color para evitar que las etiquetas de barrera y polímeros mezclados entren en la fusión.

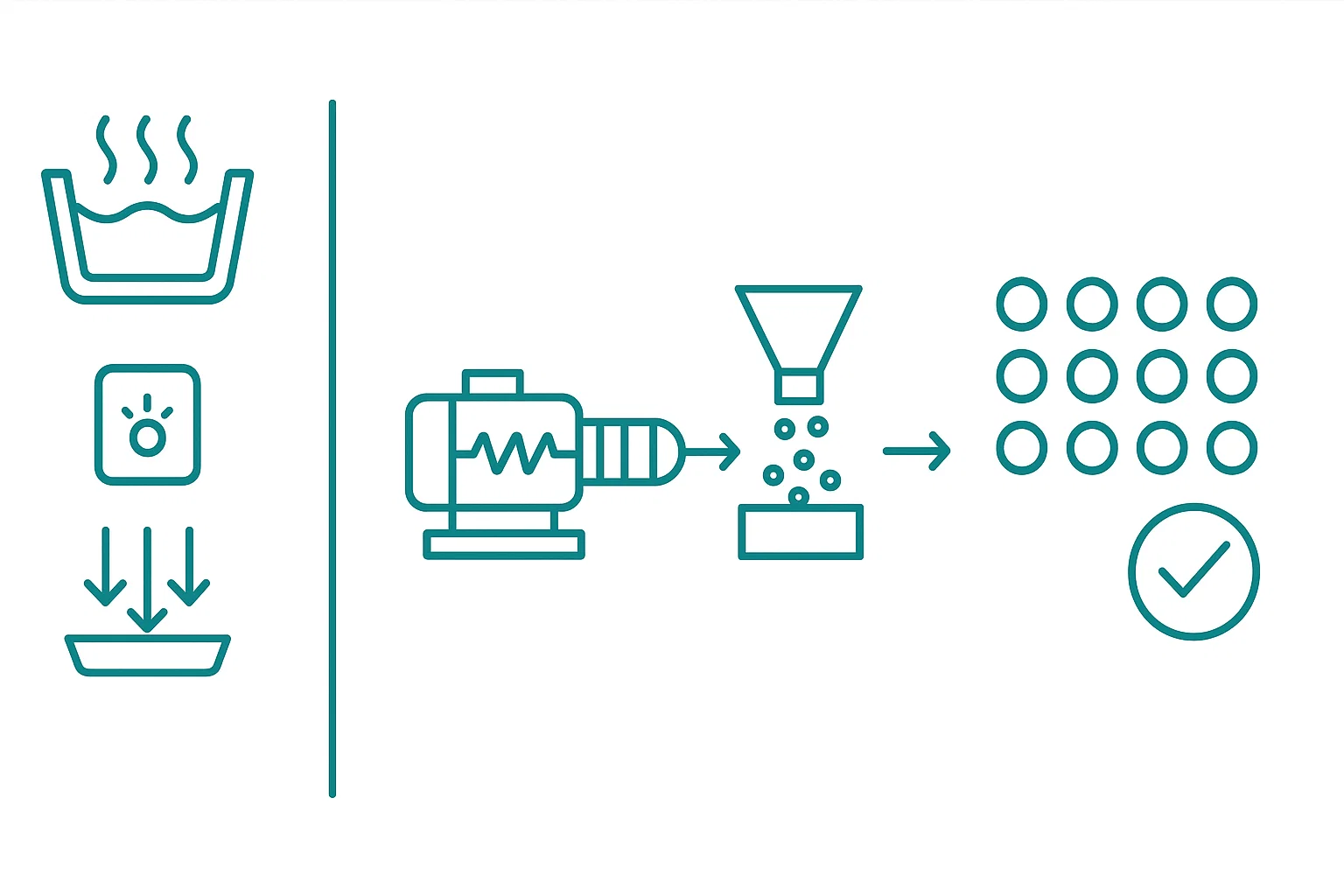

[174] Figura 2. Flujo de trabajo típico desde el grano de HDPE/PP hasta el pelletizado, desde el material de partida hasta el lavado, secado, alimentación forzada, extrusión, filtración, bomba de engranaje, pelletizado en la cara del molde, enfriamiento, clasificación y almacenamiento.

[175] 8) Seguridad, Conformidad y Energía para EE. UU. y Europa

-

[176] Seguridad: [177] Diseño conforme a [178] prácticas OSHA en EE. UU. (bloqueo/etiquetado, protectores de cortadores interconectados) y [179] CE CE expectativas en Europa (evaluación de riesgo EN ISO 12100; PLr adecuado para funciones de seguridad).

-

Control de polvo y limpieza: Controlar el polvo en cortadores/clasificadores; considerar ATEX según corresponda.

-

Eficiencia energética: Motores de alta eficiencia con VFDs, cilindros aislados y bombas de engranajes reducir kWh/kg. Sistemas de agua cerrados reducen el consumo y la incrustación.

-

Gestión del ruido: Encerrar activos más ruidosos (cortadores de hebra, cuchillas de aire) para cumplir con los límites locales de ocupación.

9) Puntos de Inicio Rápidos (Tipical para HDPE Reciclado en Extrusoras de Einhülsen)

-

Humedad de las escamas en el alimentador: ≤0.2%

-

Velocidad del tornillo: 70–150 rpm (depende de L/D y diámetro)

-

Temperatura de fusión: 190–210 °C

-

Presión de trabajo: 100–160 bar con bomba de engranajes; ondas ≤5 bar

-

Paquete de tamices: Gradiente como 60/100/60 para material limpio; escalan a un filtro de banda continua para corrientes más sucias

-

Pelletizador: Disco de tope de anillo de agua, longitud de gránulo objetivo de 3–4 mm; ventana clasificadora ±1 mm

La máquina Rumtoo ajustará estos parámetros durante la puesta en marcha y capacitará a los operadores para mantenerlos según el mezclado de materiales y las estaciones del año.

Preguntas Frecuentes

1) ¿Realmente necesito un alimentador de fuerza para escamas de HDPE/PP?

Sí. Las escamas son comprimibles y de baja densidad; un alimentador de fuerza estabiliza el flujo de masa, reduce el aire arrastrado y aplanó las ondas de presión—mejorando directamente la uniformidad de los gránulos y la vida útil del tamiz.

2) ¿Con qué malla de tamiz debería comenzar, y cuándo debo actualizar?

Comience con un 60/100/60 gradiente para corrientes relativamente limpias. Si la presión aumenta más de 20–30 bar/hora o persisten manchas negras, pase a un medio más fino o a un sistema de filtro continuo/renovación inversa .

3) ¿Cómo minimizo el olor de los materiales post-consumo?

Mejore la eficacia del lavado caliente, asegúrese de un secado adecuado y utilice ventilación en dos etapas (atmosférica + vacío). Mantenga la temperatura de fusión estable y evite la shear prolongada alta que puede crear aldehídos.

4) Anillo de agua vs. pelletización de varilla: ¿cuál es mejor para los escamas de HDPE/PP?

Anillo de tope de diapasón de agua es compacto y flexible para la mayoría de las tasas de HDPE/PP. Varilla es robusto y económico, pero más sensible a los geles; subacuático ofrece la distribución de tamaño más ajustada a un mayor CAPEX.

¿Por qué la máquina Rumtoo?

Máquina Rumtoo entrega sistemas de pelletización completa de escamas de HDPE/PP—alimentador de fuerza, extrusor de tornillo único, ventilación de vacío, cambiador de malla, bomba de engranaje y pelletizador—diseñado como un sistema de control coherente. Los clientes en Estados Unidos y Europa se benefician de:

-

Experiencia puesta en marcha de líneas desde 300 kg/h hasta escalas de multi-toneladas.

-

Expertise [231] en la integración del proceso, asegurando que la presión y temperatura del fundido se mantengan planas incluso cuando los materiales de entrada varíen.

-

[232] Autoridad [233] mediante una exhaustiva documentación FAT/SAT, procedimientos operativos estándar (SOP) y registros de calidad.

-

[234] Confianza [235] a través de informes transparentes de energía/yield y soporte postventa reactivo.

[236] Llamada a la Acción

[237] ¿Listo para mejorar la calidad de los gránulos, reducir los rechazos y demostrar consistencia a compradores exigentes? Hable con nosotros hoy. Especificaremos la [241] arquitectura adecuada para su nivel de contaminación y capacidad de producción, integraremos el cambiador de malla y bomba de engranajes correctos, y comisionaremos la línea para entregar gránulos estables y de alto valor. Máquina Rumtoo [241] arquitectura máquina de pelletización de plástico [242] Explora configuraciones—comenzando con nuestra [244] —o solicita una [245] cotización para comenzar su actualización.

[244] configuración máquina de pelletización de plástico rígido de tornillo único[245] cotización [246] Factores que Influencian el Contenido de Humedad en Sistemas de Granulación Subacuática: Una Guía Completa [274] Obtén gránulos de HDPE/PP uniformes a partir de escamas con el alimentador de fuerza adecuado, presión y temperatura de fundido estables, filtración efectiva y granulador ajustado. Máquina Rumtoo.