Dans le secteur concurrentiel du recyclage des matières plastiques, la qualité de vos granulés finaux détermine votre valeur marchande. Cependant, même les Machine de recyclage du plastique peuvent rencontrer des obstacles opérationnels qui affectent l'homogénéité de la production. Comprendre comment résoudre rapidement ces problèmes fait la différence entre une période de travail rentable et des temps d'arrêt coûteux.

En tant que grand spécialiste de l'extrusion à haute performance, Rumtoo propose ce guide complet pour aider les opérateurs à identifier, résoudre et prévenir les 7 défis les plus fréquents en matière de granulation.

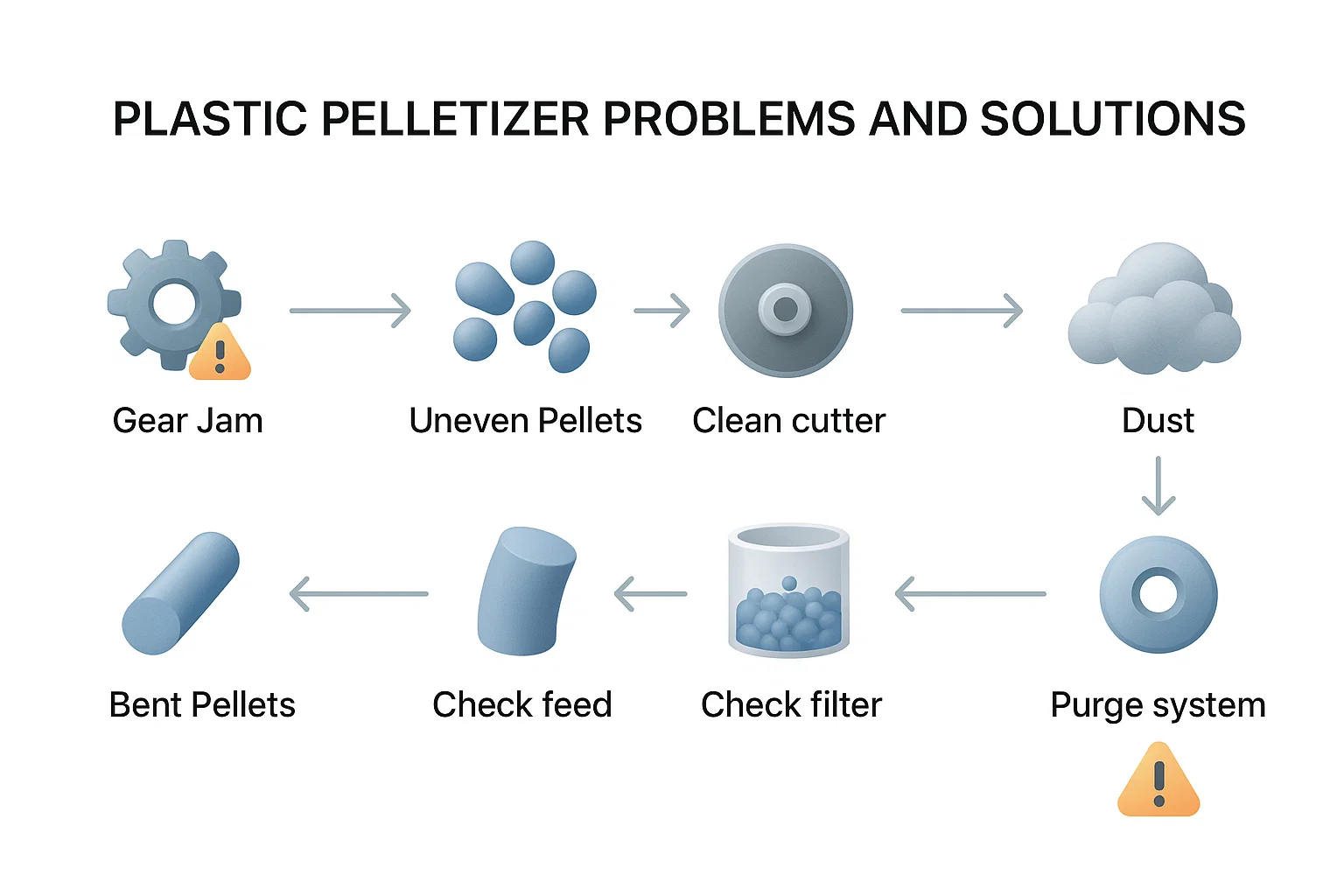

Défis courants de la granulation et solutions d'experts

1. Instabilité de l'alimentation en matériaux

Le problème : Flux irrégulier de matière dans l'extrudeuse, entraînant une surcharge et une densité irrégulière des granulés.

Rumtoo Insight : Cela se produit souvent lors du traitement d'un mélange de plastiques rigides volumineux et de films légers. La taille irrégulière des flocons provenant de broyeurs de qualité médiocre provoque des “ponts” dans la trémie.

- Vérifier qu'il n'y a pas de fragments métalliques étrangers dans l'orifice d'alimentation.

- Augmenter le volume d'alimentation ou utiliser un système d'alimentation forcée.

- Assurer un broyage uniforme à l'aide d'un Déchiqueteur à arbre unique Rumtoo.

2. Production de granulés non uniforme

Le problème : Apparition de “queues”, de “jumeaux” ou de longueurs de granulés variables.

La solution : La précision est essentielle. La non-uniformité provient généralement d'une inadéquation entre le débit de la matière fondue et la vitesse de l'outil de coupe.

- Calibrer le jeu entre le couteau et l'outil pour éliminer les écarts.

- Passez à un système de coupe automatisé qui réagit à la vitesse.

- Remplacez régulièrement les lames usées pour maintenir la cisaille propre.

Dépannage technique : Plongée en profondeur

3. Agglomération et regroupement des granulés

Les granulés qui se collent les uns aux autres (regroupement) juste après la face de la filière constituent une défaillance classique de la gestion thermique. Si le moyen de refroidissement n'évacue pas la chaleur assez rapidement, le polymère reste collant.

Pourquoi cela se produit-il ?

- La température de l'eau de trempe est trop élevée.

- Débit d'eau insuffisant dans le bac de refroidissement.

- Les trous de la matrice sont positionnés trop près pour le polymère spécifique.

La solution Rumtoo :

- Réduire la température du bain-marie et augmenter la vitesse d'écoulement.

- Optimiser la concentration de l'agent de surface pour réduire la tension superficielle.

- S'assurer que le refroidissement de la face de la filière est synchronisé avec le taux d'extrusion.

4. Fines, poussières et cheveux d'ange“

La présence de poussières plastiques (fines) ou de fines mèches (cheveux d'ange) indique un frottement mécanique ou une rupture fragile pendant la phase de séchage ou de coupe.

Pour résoudre ce problème, vérifiez l'alignement de l'arbre du couteau. Si vous utilisez un séchoir centrifuge, la diminution de la vitesse de rotation peut réduire la force d'impact sur les granulés fragiles, ce qui réduit considérablement l'accumulation de poussière.

5. Boulettes déformées (longues et coudées)

Les granulés longs se produisent lorsque la fraise est trop lente ; les “coudes” ou les granulés courbés se produisent lorsque le matériau est coupé alors que le noyau est encore trop chaud ou que la température de la filière n'est pas uniforme.

Conseil de pro : Équilibrez votre profil thermique. L'augmentation de la température de la filière tout en augmentant la vitesse de rotation du couteau donne généralement les résultats les plus symétriques.

6. Vides internes et défauts de type “pop-corn

Les vides ou les bulles à l'intérieur de la pastille (souvent appelés “effet pop-corn”) sont presque toujours causés par l'humidité ou les substances volatiles piégées.

- Pré-séchage : S'assurer que les polymères sont bien séchés avant d'entrer dans l'extrudeuse.

- Ventilation : Vérifiez que le système de dégazage sous vide de votre Ligne de granulation plastique fonctionne de manière optimale pour extraire les gaz.

- Refroidissement : Augmenter légèrement la température de l'eau de trempe pour ralentir la “congélation” de la surface et permettre aux gaz internes de s'échapper.

7. Surcharge du moteur et défaillances du variateur

Les contraintes mécaniques résultent souvent de “démarrages à froid” ou du traitement de matériaux qui n'ont pas été correctement prétraités. Les systèmes intégrés de Rumtoo, tels que notre Broyeurs de tubes plastiques PEHD à usage intensif, La conception de la vis doit donc être optimisée pour le matériau entrant dans l'appareil de granulation.

Guide de l'acheteur Rumtoo : Maximiser la durée de vie des machines

La fiabilité n'est pas accidentelle, elle est conçue. Pour minimiser les sept problèmes énumérés ci-dessus, nous recommandons d'adopter une approche du recyclage fondée sur le principe du “système d'abord” :

- Synchronisation automatisée : Choisissez des machines où l'alimentateur, l'extrudeuse et le massicot communiquent en temps réel.

- Prétraitement robuste : Utiliser des broyeurs spécifiques pour les plastiques durs et les films souples afin de garantir une densité constante.

- Maintenance préventive : Des contrôles réguliers de la bande chauffante permettent d'éviter les segments “non fondus” qui sollicitent le moteur.

Découvrez les systèmes de recyclage haute performance

Conclusion : Le choix professionnel

L'excellence opérationnelle dans le domaine du recyclage du plastique exige à la fois des connaissances spécialisées et des machines de qualité supérieure. En s'attaquant aux causes profondes de l'alimentation, du contrôle thermique et de l'alignement mécanique, vous pouvez transformer votre flux de déchets en un produit de grande valeur.

Rumtoo conçoit chaque Machine intégrée de déchiquetage et de broyage en gardant à l'esprit ces étapes de dépannage - en intégrant les solutions afin de ne pas avoir à les trouver plus tard. Découvrez dès aujourd'hui la stabilité d'une technologie de recyclage de qualité professionnelle.