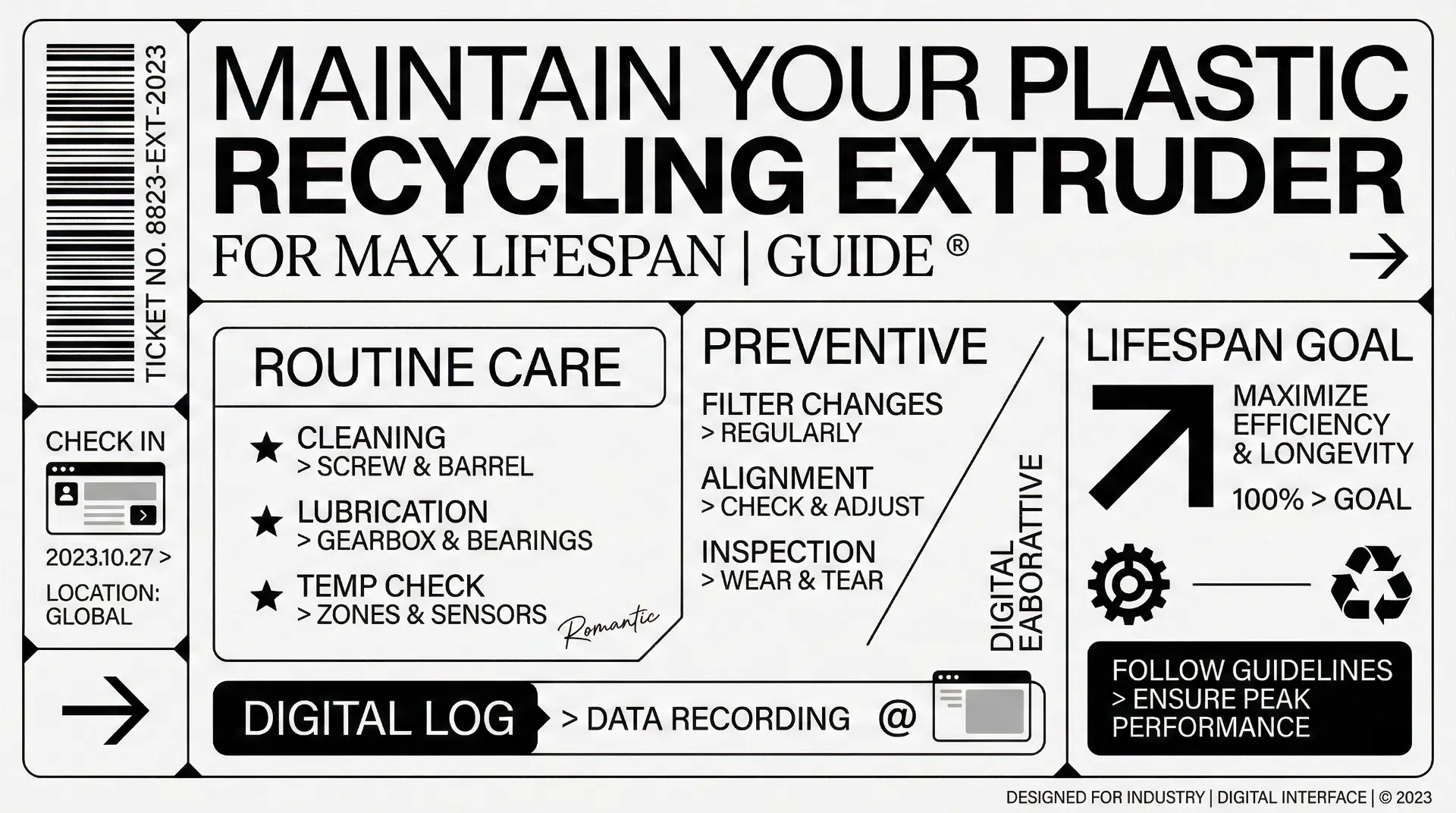

La maintenance des extrudeuses a un impact direct sur la qualité des granulés, le temps de production et la durée de vie des équipements. Les directeurs d'usine qui gèrent des lignes de recyclage des plastiques savent qu'une extrudeuse mal entretenue est à l'origine d'une production irrégulière, d'arrêts imprévus et de réparations coûteuses. Ce guide couvre les trois tâches d'entretien les plus importantes : le nettoyage des vis, le préchauffage approprié et la prévention des blocages.

Comment nettoyer la vis de l'extrudeuse sans l'endommager ?

La vis accumule du plastique carbonisé, de la résine dégradée et des contaminants au cours de son fonctionnement normal. Un nettoyage régulier permet d'éviter la contamination croisée lors des changements de matériaux et de maintenir une qualité de fusion constante.[1]

Procédure de nettoyage des vis étape par étape

Commencez par fermer la gorge d'alimentation pour arrêter le flux de matériau. Réduisez la vitesse de la vis à 15-25 tr/min et maintenez cette vitesse jusqu'à ce que la matière fondue cesse de s'écouler de la filière. Réglez toutes les zones de chauffage du tonneau à 200°C, puis commencez le nettoyage dès que la température est atteinte.[2]

Poussez la vis vers l'avant à l'aide du mécanisme d'extraction de la vis de votre extrudeuse jusqu'à ce que quatre ou cinq ailettes soient exposées. Utilisez un couteau à mastic en laiton et une brosse métallique en laiton pour retirer la résine de purge des canaux de la vis. N'utilisez jamais d'outils en acier ou de chalumeaux à acétylène, car ils endommagent la surface de la vis traitée thermiquement et réduisent sa dureté.[3]

Après avoir éliminé les dépôts importants de résine, saupoudrez de l'acide stéarique sur la racine de la vis chaude et utilisez une gaze en laiton pour éliminer les résidus restants. Continuer à exposer d'autres volées et répéter le processus jusqu'à ce que toute la vis soit propre.

Méthode de nettoyage du canon

Régler la température du tonneau à 200°C avant le nettoyage. Fixer une brosse ronde en acier enveloppée d'un treillis en cuivre à une perceuse. Saupoudrer de l'acide stéarique à l'intérieur du canon ou sur la maille de cuivre avant l'insertion.

Démarrez la perceuse et déplacez l'outil de nettoyage vers l'avant et vers l'arrière jusqu'à ce qu'il n'y ait plus de résistance. Retirez la maille de cuivre et essuyez l'intérieur du canon avec des paquets de tissu en coton pour éliminer les résidus de produit de nettoyage. Plusieurs passages sont nécessaires pour assurer un nettoyage complet.[1]

Procédures de préchauffage appropriées pour le démarrage de l'extrudeuse

Un préchauffage correct protège l'extrudeuse des chocs thermiques et évite les ruptures de vis. Les démarrages à froid soumettent les composants d'entraînement et les éléments chauffants à des contraintes extrêmes.

Commencez par régler les zones du tonneau à la température de traitement de votre matériau. Comptez 45 à 60 minutes pour un trempage complet, en fonction du diamètre du cylindre. Les extrudeuses plus grandes nécessitent des temps de préchauffage plus longs pour assurer une distribution uniforme de la température à travers l'épaisseur de la paroi du cylindre.

Vérifier que tous les thermocouples se situent à moins de 5°C du point de consigne avant de commencer la rotation de la vis. Démarrer la vis à la vitesse minimale (5-10 tr/min) avec la gorge d'alimentation fermée. Faire tourner la vis pendant 5 à 10 minutes pour répartir uniformément la chaleur et permettre à la vis de se dilater uniformément.

Augmenter progressivement la vitesse de la vis par paliers de 25% toutes les 5 minutes tout en surveillant l'ampérage de l'entraînement. N'ouvrez le goulot d'alimentation qu'une fois que la vis a atteint sa vitesse de fonctionnement normale et que la température des cylindres s'est stabilisée. Cette approche progressive permet d'éviter que la matière n'entre avant que le système n'atteigne des conditions de traitement optimales.[4]

Prévention des blocages et des obstructions de l'extrudeuse

Les blocages entraînent des pertes de production et des dommages potentiels aux équipements. La plupart des blocages résultent d'une contamination, d'un mauvais séchage des matériaux ou de profils de température incorrects.

Préparation et alimentation du matériel

Utiliser des matières premières de haute qualité exemptes de contaminants métalliques, de particules trop grosses et d'humidité. Installez des détecteurs de métaux sur les convoyeurs d'alimentation afin d'éviter que les métaux parasites n'endommagent la vis et le cylindre.[5] Pré-sécher les matériaux hygroscopiques comme le PET, le PA et le PLA jusqu'à un taux d'humidité inférieur à 0,02%. Un matériau humide crée de la vapeur dans le tonneau, ce qui entraîne des coups de bélier et des blocages.

Maintenir des taux d'alimentation constants en utilisant des doseurs gravimétriques ou volumétriques. Une alimentation irrégulière crée des bouchons non fondus qui obstruent le flux de matériau. Nettoyez régulièrement les canaux de refroidissement de la gorge d'alimentation pour éviter que le matériau ne se ramollisse et ne forme des ponts dans la gorge de la trémie.

Contrôle et surveillance de la température

Réglez la température des tonneaux en fonction des recommandations du fournisseur de matériaux. Des températures trop basses créent des matières non fondues qui bloquent la filière. Des températures trop élevées entraînent une dégradation et une accumulation de carbone qui limite le débit.

Surveiller la pression de la matière fondue au niveau de la filière. Des augmentations progressives de la pression indiquent un chargement du tamis ou une restriction de la filière. Des pics de pression soudains signalent la formation d'un blocage. Installez des changeurs de tamis automatiques pour remplacer les tamis des filtres sans arrêter la production.[6]

Entretien des cribles et des matrices

Inspecter les plaques de rupture et les paquets d'écrans à chaque changement de matériel. Remplacez immédiatement les écrans présentant des déchirures ou des trous. Nettoyer chaque semaine les lèvres des filières pour éliminer les dépôts de carbone qui rétrécissent l'ouverture et augmentent la contre-pression.[7]

Ne jamais forcer le redémarrage d'une extrudeuse après un arrêt d'urgence. Le matériau laissé dans le cylindre se solidifie et bloque la vis. Nettoyez toujours complètement la chambre avant de tenter un redémarrage.

Liste de contrôle pour l'entretien quotidien

Établissez une routine quotidienne pour détecter les problèmes avant qu'ils n'entraînent des temps d'arrêt :[8]

Vérifier l'ampérage de l'entraînement par rapport aux valeurs de référence. Les augmentations indiquent une usure ou une restriction. Inspecter le débit et la température de l'eau de refroidissement de la gorge d'alimentation. Soyez à l'écoute des bruits ou des vibrations inhabituels des roulements. Vérifiez que les températures de toutes les zones du tonneau correspondent aux points de consigne. Nettoyez les ailettes de refroidissement du réchauffeur de baril pour éviter toute surchauffe. Vérifiez le niveau et la température de l'huile de la boîte de vitesses. Serrez tous les boulons de montage desserrés.

Consignez toutes les observations dans votre carnet d'entretien. Les tendances révèlent l'apparition de problèmes que vous pouvez résoudre pendant les temps d'arrêt programmés plutôt que par des réparations d'urgence.

Quand prévoir un service professionnel

Remplacer les vis usées lorsque le diamètre extérieur de la volée diminue de 10% par rapport aux dimensions d'origine. Les vis usées réduisent le rendement et augmentent le temps de séjour. Inspecter chaque année la vis et le barillet à l'aide d'outils de mesure spécialisés pour suivre la progression de l'usure.[9]

Remplacer le cylindre lorsque le diamètre interne dépasse les spécifications. Un jeu excessif entre la vis et le cylindre fait glisser le matériau vers l'arrière au lieu de l'avancer, ce qui réduit le rendement et augmente la consommation d'énergie.

Un entretien professionnel prolonge la durée de vie de l'équipement et maintient l'efficacité de la production. Faites appel à votre fournisseur d'équipement ou à un prestataire de services qualifié pour les inspections annuelles et les réparations majeures. Leur expertise permet à votre extrudeuse de fonctionner au maximum de ses performances et de fournir une qualité de production constante.

Une maintenance efficace des extrudeuses permet d'équilibrer l'attention quotidienne et les intervalles d'entretien programmés. Un équipement propre, des procédures de démarrage appropriées et la prévention de la contamination sont les fondements d'un fonctionnement fiable. Ces pratiques minimisent les temps d'arrêt, réduisent les coûts d'exploitation et maximisent votre retour sur investissement dans l'équipement de recyclage des plastiques.