Valoriser les déchets plastiques : La fonction essentielle d'un granulateur

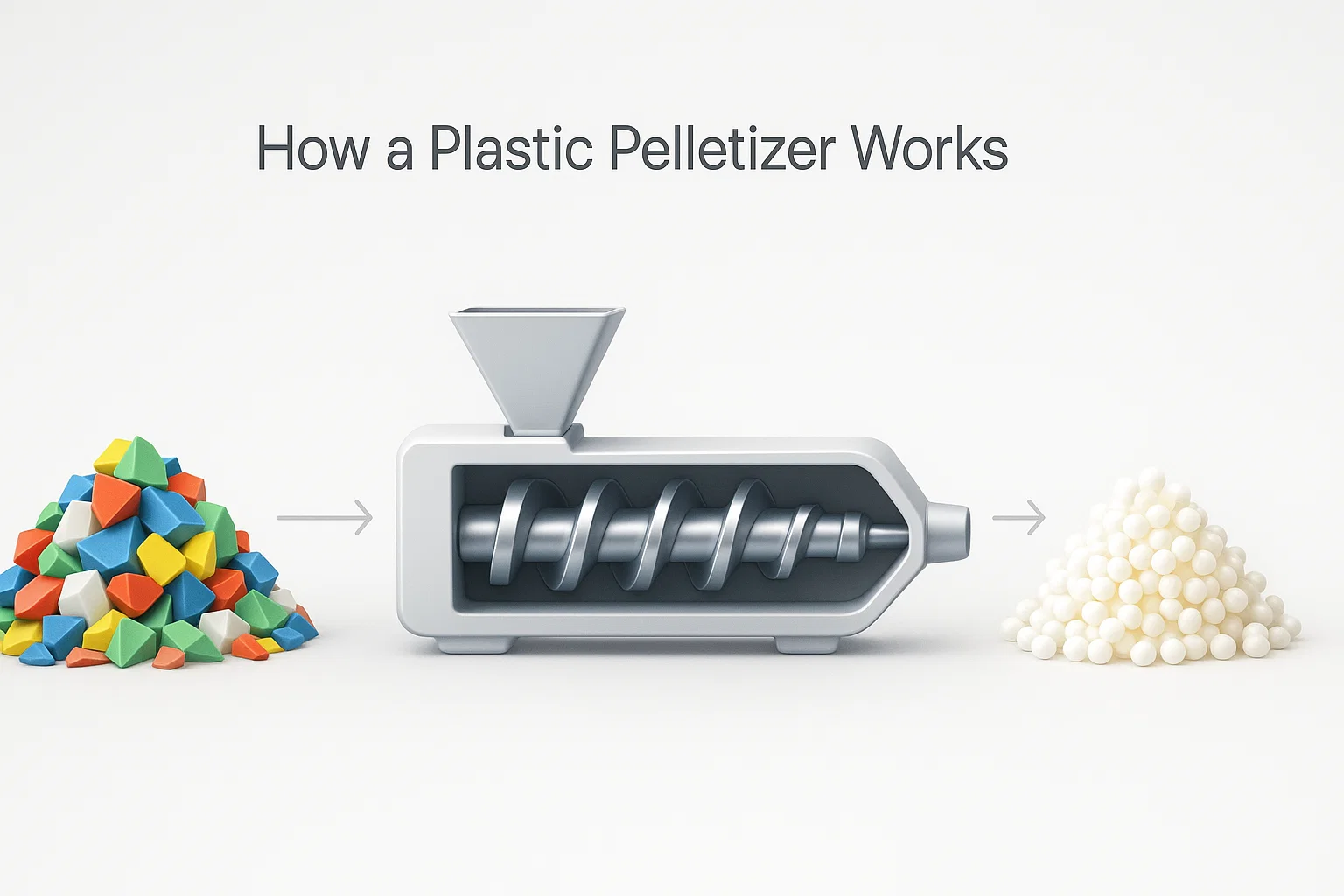

Dans le monde du recyclage industriel, l'objectif ultime est de transformer des déchets plastiques encombrants et de faible valeur en matières premières uniformes et de grande valeur. Au cœur de cette transformation se trouve une pièce de machinerie essentielle : le système de traitement des déchets plastiques. granulateur de plastique. Pour les professionnels du recyclage et les gestionnaires d'installations, comprendre le fonctionnement complexe de ces équipements n'est pas seulement une question de curiosité technique - c'est fondamental pour optimiser les opérations, garantir la qualité du produit final et maximiser la rentabilité.

A granulateur de plastique, La ligne de granulation est un système intégré conçu pour fondre, filtrer et couper les déchets plastiques nettoyés en petites granules régulières appelées "pellets" ou "nurdles". Ces granulés sont l'élément vital de l'économie circulaire, prêts à être vendus et utilisés dans la fabrication de nouveaux produits.

Chez Rumtoo, nous pensons qu'un acheteur informé est un partenaire efficace. Ce guide vous accompagnera tout au long du processus de granulation, depuis la réception des matières premières jusqu'au granulé final vendable.

L'anatomie d'une ligne de granulation plastique : Composants clés

Avant de se plonger dans le processus, il est essentiel de comprendre les principaux composants qui fonctionnent de concert. Une ligne de granulation complète est plus qu'une machine, c'est une symphonie de modules intégrés.

-

Système d'alimentation : Introduit les déchets plastiques bruts et nettoyés (paillettes ou films) dans le système à un rythme contrôlé.

-

Extrudeuse : C'est le moteur de la ligne. Il s'agit d'un tonneau chauffé contenant une ou deux vis rotatives. Son rôle est de fondre, de mélanger et d'augmenter la pression.

-

Système de filtration par fusion : Un changeur de crible qui élimine tous les contaminants solides restants (comme le métal, le papier ou d'autres plastiques) du polymère fondu.

-

Zone de dégazage (ventilation) : Les évents situés dans le cylindre de l'extrudeuse permettent à l'humidité et aux gaz volatils piégés de s'échapper, ce qui est essentiel pour produire des granulés de haute qualité et exempts de vides.

-

Tête de granulation (Die) : Une plaque spécialisée comportant de nombreux petits trous à travers lesquels le plastique fondu est forcé, formant des fils ou des “nouilles” semblables à des spaghettis.”

-

Système de coupe : L'unité qui coupe les brins de plastique en granulés uniformes. Le type de système de coupe est un élément majeur de différenciation entre les modèles de granulateurs.

-

Système de refroidissement et de transport : Un système, utilisant généralement de l'eau ou de l'air, pour refroidir et solidifier rapidement les granulés fraîchement coupés.

-

Séchage et stockage : Une machine de déshydratation ou un séchoir centrifuge élimine l'humidité résiduelle avant que les granulés ne soient acheminés vers un silo de stockage, prêts à être ensachés.

Le processus de granulation étape par étape : Des flocons aux granulés

La compréhension de la séquence des opérations permet de clarifier la manière dont un granulateur de plastique réalise sa remarquable transformation.

Étape 1 : Alimentation et transport des matériaux

Le processus commence par des déchets plastiques préparés, généralement lavés et broyés en petites paillettes. Un convoyeur à vis ou une bande transporteuse achemine ce matériau d'une trémie vers l'extrudeuse. Une alimentation cohérente et uniforme est essentielle pour éviter les fluctuations du processus et garantir un rendement stable.

Étape 2 : Fusion, mélange et homogénéisation (étape de l'extrusion)

Une fois dans le cylindre de l'extrudeuse, les flocons de plastique sont propulsés vers l'avant par une grande vis rotative (ou deux vis). Cette étape permet d'accomplir trois choses simultanément :

-

Transport : Le matériau se déplace de la gorge d'alimentation vers la matrice.

-

Fusion : La combinaison du frottement dû à la rotation de la vis et des éléments chauffants externes situés le long du cylindre fait fondre le plastique jusqu'à ce qu'il devienne visqueux.

-

Mélange et homogénéisation : La conception de la vis permet de bien mélanger le polymère fondu, ce qui garantit une température et une viscosité constantes. Les éventuels colorants ou additifs sont mélangés à ce stade.

Étape 3 : Filtration et dégazage

Lorsque la matière fondue homogénéisée approche de l'extrémité de l'extrudeuse, elle est forcée de passer par un système de filtration de la matière fondue à haute pression. Ce changeur de crible retient les impuretés physiques, garantissant ainsi la pureté du produit final.

Simultanément, des évents assistés par le vide spécialement conçus le long du cylindre extraient l'air, l'humidité et les composés organiques volatils (COV) piégés. Un dégazage efficace est essentiel pour éviter que les granulés ne soient poreux et cassants. Il est particulièrement important lors du traitement de films imprimés ou de matériaux légèrement humides.

Étape 4 : Formation et découpe des granulés

C'est là que la magie opère. Le plastique fondu, propre et sous pression, est extrudé à travers la tête de filière, formant ainsi des fils continus. Ces fils sont ensuite immédiatement coupés en granulés. La méthode de découpe définit le type de système de granulation.

Graphique : Comparaison des systèmes de granulation

Pour les acheteurs industriels, le choix de la bonne technologie de coupe est une décision critique basée sur le type de matériau, les besoins de débit et les préférences opérationnelles.

| Fonctionnalité | Granulation de brins (coupe à froid) | Granulation par anneau d'eau (face de découpe à chaud) | Granulation sous eau (Hot Die Face) |

| - | - | - | - |

| Processus | Les torons sont refroidis dans un bain d'eau, puis coupés par un rotor. | Les lames tournent sur la face de la filière, coupant des pastilles qui sont projetées dans un anneau d'eau. | Les lames coupent les pastilles sur la face de la filière complètement immergée dans une chambre d'eau. |

| Matériaux appropriés | La plupart des thermoplastiques (PE, PP, PS). Idéal pour les plastiques chargés ou renforcés. | Polyoléfines (PE, PP), styréniques. Excellent pour les matériaux à faible MFI. | Une large gamme de polymères, y compris PET, PA, TPU, et les matériaux sensibles à l'oxydation. |

| Forme des granulés | Cylindrique | Sphérique / en forme de lentille | Sphérique / de forme uniforme

| Coût opérationnel | Les coûts d'investissement et d'entretien sont moins élevés. | Coût initial modéré. Fonctionnement efficace. | Investissement initial et complexité plus élevés. |

| Automatisation et travail | Plus exigeant en main-d'œuvre (démarrage des brins). | Hautement automatisé. | Processus continu entièrement automatisé.

| Rumtoo Insight | Un choix robuste et polyvalent pour de nombreuses applications de recyclage standard. | La méthode la plus populaire pour le recyclage de grands volumes de polyoléfines en raison de son efficacité. | Le premier choix pour des granulés de haute qualité, parfaitement uniformes et des matériaux difficiles. |

Choisir la granulation plastique adaptée à votre activité

L'idéal granulateur de plastique dépend entièrement de vos besoins spécifiques. Tenez compte des facteurs suivants :

-

Type de plastique : Transformez-vous des plastiques rigides (PEHD, PP) ou des films souples (PEBD, PEBDL) ? L'indice de fluidité à chaud (MFI) et les caractéristiques du matériau déterminent la meilleure conception de l'extrudeuse et de la coupe.

-

Niveau de contamination : La nature et l'importance de la contamination déterminent la sophistication des systèmes de filtration et de lavage requis en amont.

-

Exigences en matière de débit : La production souhaitée en kg/h ou en tonnes/jour est un facteur primordial dans le dimensionnement de l'ensemble de la ligne.

-

Empreinte opérationnelle : Les contraintes d'espace peuvent influencer le choix entre un système compact d'anneaux d'eau et une ligne de granulation à brins plus longs.

Pour les opérations axées sur les plastiques souples tels que les films PE et les films agricoles, il est essentiel de disposer d'une machine spécialement conçue pour ces produits. Par exemple, si vous manipulez principalement ce type de matériaux, un système tel que notre Machine de granulation à vis unique pour plastique souple est conçu avec un agglomérateur/compacteur pour densifier la matière légère avant qu'elle n'entre dans l'extrudeuse, ce qui garantit une alimentation stable et un rendement élevé.

Foire aux questions (FAQ)

1. Quelle est la principale différence entre une extrudeuse à une vis et une extrudeuse à deux vis dans un granulateur ?

Une extrudeuse à vis unique est un outil de travail robuste et rentable, idéal pour le retraitement de déchets thermoplastiques homogènes et pré-nettoyés. Une extrudeuse à double vis offre des capacités supérieures de mélange, de composition et de dégazage, ce qui la rend plus adaptée au mélange de différents polymères, à l'incorporation de niveaux élevés d'additifs ou au traitement de matériaux difficiles à fondre ou nécessitant une ventilation intensive.

2. Quel est le niveau d'entretien d'un granulateur de plastique ?

L'entretien régulier est la clé de la longévité et des performances. Elle comprend des contrôles quotidiens de la lubrification et des éléments chauffants, le remplacement régulier des filtres, ainsi que l'inspection et le remplacement périodiques des pièces à forte usure telles que les vis, les barils et les lames de coupe. Rumtoo fournit des programmes d'entretien détaillés et une assistance pour toutes ses machines.

3. Un granulateur peut-il traiter tous les types de plastique ?

Bien que certains granulateurs soient polyvalents, aucune machine n'est optimisée pour tous les types de plastique. Une machine conçue pour le PET aura une géométrie de vis et des exigences de séchage différentes de celles d'une machine destinée aux films PE souples. Il est essentiel de choisir un granulateur optimisé pour votre matière première afin de garantir une efficacité et une qualité de granulation maximales.

4. Quel est le retour sur investissement typique d'une ligne de granulation plastique ?

Le retour sur investissement (ROI) dépend de facteurs tels que le coût de vos déchets plastiques, le prix du marché des granulés recyclés, vos coûts opérationnels (main d'œuvre, énergie) et le débit de la machine. Avec une machine fiable et efficace d'un fournisseur de confiance comme Rumtoo, beaucoup de nos clients constatent un fort retour sur investissement dans les 18 à 36 mois.

5. Comment Rumtoo accompagne-t-elle ses clients après la vente ?

Notre engagement va au-delà de l'achat. Rumtoo fournit une assistance complète comprenant la supervision de l'installation, la formation des opérateurs, un approvisionnement fiable en pièces détachées et une assistance technique à distance afin de garantir que votre granulateur de plastique fonctionne de manière optimale pendant de nombreuses années.

Conclusion : Votre partenaire en matière de recyclage avancé

A granulateur de plastique est plus qu'une machine, c'est le moteur de votre opération de recyclage. En convertissant des flux de déchets difficiles en un produit de valeur, il ferme la boucle de la production de plastique. Comprendre ses mécanismes - du puissant processus d'extrusion à la précision du système de coupe - vous permet de réaliser un investissement stratégique qui portera ses fruits en termes de qualité, d'efficacité et de rentabilité.

Prêt à explorer la bonne solution de granulation pour votre installation ? L'équipe d'experts de Rumtoo est là pour vous aider à naviguer parmi les options et à concevoir un système adapté à vos besoins uniques.

Contactez-nous dès aujourd'hui pour discuter de votre projet ou consultez notre gamme complète de machines de recyclage du plastique.