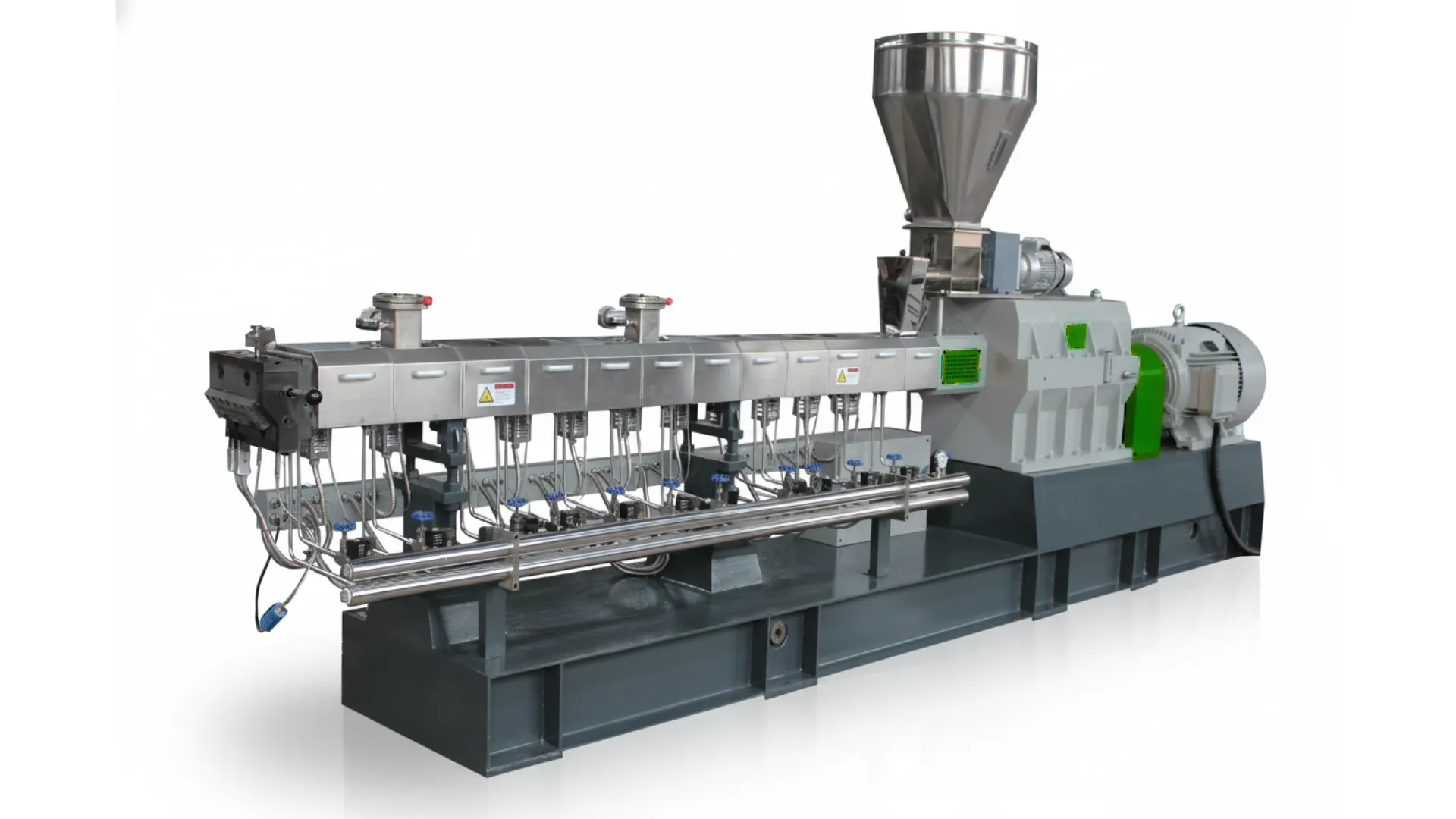

Centrales à vis à double hélice – Solutions avancées pour le mélange plastique et le recyclage

Conçues pour les fabricants exigeant une performance supérieure en matière de mélange, de composition et de granulation. Nos centrales à vis à double hélice assurent une qualité de sortie constante, un contrôle de processus exceptionnel et une fiabilité inégalée pour les applications de recyclage plastique et de traitement des polymères à l'échelle mondiale.

Obtenez une solution personnalisée et un devisComment fonctionnent les centrales à vis à double hélice

Alimentation de Matériau

Les matériaux en plastique sont introduits dans le fût à vis à double hélice par des doseurs gravimétriques ou volumétriques de précision, assurant des débits constants et des conditions de traitement optimales.

Screws co-rotatifs qui mélangent et fondent

Deux vis intermédiaires enchevêtrées tournent dans le même sens, créant une shear et un mélange distributif intense. La conception modulaire des vis permet une personnalisation pour des matériaux et des applications spécifiques.

Composition et homogénéisation

Des configurations de vis avancées assurent un mélange complet des additifs, des chargeurs et des renforts, atteignant une homogénéité moléculaire avec un contrôle de température précis sur plusieurs zones de fût.

Dégonflage et purification

Les orifices de vide éliminent l'humidité, les composés volatils et l'air coincé dans le mélange polymérique, améliorant la qualité finale du produit et prévenant les défauts dans les processus à aval.

Formation de tige et granulation

Le mélange homogène sort par un die en tige ou un système de granulation sous-marine, produisant des granulés uniformes prêts pour la fabrication ou la revente.

Refroidissement & Collecte

Les granulés sont refroidis rapidement dans des bains d'eau ou des systèmes de refroidissement par air, puis séchés et transportés vers des silos de stockage, en maintenant une qualité constante tout au long du cycle de production.

Principaux avantages de nos centrales à vis à double hélice

Efficiacité de mélange supérieure

Les vis co-rotatives assurent un mélange distributif et dispersif que les extrudeuses à vis unique ne peuvent pas offrir, idéal pour des formulations complexes et des matériaux recyclés contaminés.

Contrôle de processus flexible

La configuration modulaire des vis et le contrôle indépendant de la température des zones de fût permettent le traitement de matériaux divers, allant des polymères vierges aux déchets post-consommation fortement contaminés.

Technologie auto-nettoyante

La conception des vis enchevêtrées prévient la formation de matériaux et la dégradation, réduisant le temps d'arrêt pour le nettoyage et éliminant la contamination croisée entre les lots.

Capacité de production élevée

Traitement de 200 à 2 000 kg/h en fonction du modèle, avec une qualité de sortie constante même à des taux de production maximum.

Dégonflage efficace

Des ports de vide multiples éliminent efficacement l'humidité et les composés volatils des plastiques recyclés, améliorant la qualité des granulés et la facilité de traitement à aval.

Opérations économes en énergie

Des systèmes de transmission avancés et une géométrie de vis optimisée réduisent la consommation d'énergie spécifique de jusqu'à 20% par rapport aux conceptions conventionnelles.

Transformez les défis du traitement du plastique en opportunités

Défis courants de l'industrie

- Qualité de fusion inconstante des matières premières recyclées avec des niveaux de contamination variables

- Mauvais mélange des additifs et des chargeurs conduisant à des défauts de produit et des plaintes clients

- Dégradation excessive du matériel en raison d'un temps de résidence prolongé dans des extrudeuses traditionnelles

- Taux d'humidité élevé dans les plastiques recyclés causant la porosité et des propriétés mécaniques faibles

- Arrêts de production fréquents pour le nettoyage des vis et les changements de matériel

- Flexibilité limitée pour traiter différents types de polymères sur la même ligne

Comment nos extrudeuses résolvent cela

- La technologie de mélange à vis à double hélice avancée homogénéise même les matériaux recyclés fortement contaminés

- Les zones de mélange distributif et dispersif assurent une distribution uniforme des additifs tout au long du mélange

- La conception auto-nettoyante des vis et le temps de résidence optimisé minimisent la dégradation thermique

- Le dégonflage en plusieurs étapes élimine jusqu'à 2% d'humidité sans séchage préalable, réduisant les coûts d'exploitation

- Des modules de vis de changement rapide permettent des changements de matériel en moins de 30 minutes

- Des configurations de fût et de vis polyvalentes traitent les PE, PP, PS, PET, ABS et polymères spécialisés

Voyez nos centrales à vis à double hélice en action

Regardez comment nos centrales à vis à double hélice transforment les déchets plastiques recyclés en granulés de haute qualité avec une performance et une fiabilité constantes.

Applications et industries

Recyclage plastique

Traitez les déchets post-consommation et post-industriels, y compris les PE, PP, PS, PET et mélanges de plastiques, en granulés recyclés de haute qualité pour la remanufacture.

Production de masterbatch

Créez des masterbatchs de couleur et d'additifs avec une dispersion de pigment précise et une correspondance de couleur constante pour des applications exigeantes.

Composition et mélange

Formulez des composés polymériques personnalisés avec des chargeurs, des renforts, des retardateurs de flamme et des additifs de performance pour des applications spécialisées.

Plastiques biodégradables

Traitez les PLA, PHA, polymères à base de starch et autres bioplastiques avec un traitement doux et un contrôle de température précis.

Plastiques de haute performance

Composent des matériaux de haute performance tels que le nylon, le PC, le PEEK et les polymères spécialisés avec des fibres de verre ou des renforts en carbone.

Composites bois-plastique

Mélangez de la farine de bois ou des fibres naturelles avec des thermoplastiques pour produire des WPC pour les dalles, les clôtures et les applications de construction.

Spécifications techniques

| Modèle | Diamètre du Vis (mm) | Rapport Longueur/Diamètre (L/D) | Taux de production (kg/h) | Puissance du Moteur (kW) | Poids (kg) |

|---|---|---|---|---|---|

| TSE-35 | 35 | 40:1 | 50-150 | 37 | 2,500 |

| TSE-50 | 50 | 40:1 | 100-300 | 75 | 4,200 |

| TSE-65 | 65 | 40:1 | 200-500 | 132 | 6,800 |

| TSE-75 | 75 | 40:1 | 300-800 | 185 | 9,500 |

| TSE-95 | 95 | 40:1 | 500-1,500 | 315 | 15,000 |

| TSE-135 | 135 | 40:1 | 1,000-2,500 | 560 | 28,000 |

*Les spécifications peuvent varier en fonction du type de matériau, de la configuration des vis et de l'équipement aval. Contactez-nous pour des recommandations de configuration détaillées.

Pourquoi choisir un extrudeur à vis twin par rapport à un extrudeur à vis simple ?

| Caractéristique | Nos extrudeurs à vis twin | Vis simple traditionnelle |

|---|---|---|

| Qualité de mélange | ✓ Mélange distributif et dispersif excellent | ✗ Capacité de mélange limitée |

| Polyvalence du matériau | ✓ Gère les matériaux recyclés contaminés | ✗ Nécessite un matière première plus propre |

| Efficiacité de dégazage | ✓ Dégazage par vide en plusieurs étapes | ✗ Capacité de dégazage limitée |

| Auto-nettoyage | ✓ Design de vis auto-nettoyante | ✗ Nécessite un nettoyage manuel fréquent |

| Flexibilité du processus | ✓ Configuration de vis modulaire | ✗ Design de vis fixe |

| Contrôle du temps de séjour | ✓ Temps de séjour court et contrôlé | ✗ Temps de séjour plus long, risque de dégradation plus élevé |

| Incorporation de charges/additifs | ✓ Jusqu'à 70% de charge ajoutée | ✗ Limité à 30-40% de contenu de charge |

Foire aux Questions

Ce que disent nos clients

“Nous avons mis à niveau d'un système à vis simple à cet extrudeur à vis twin et avons immédiatement constaté une augmentation de 40% de la capacité de production avec une meilleure qualité de granulés. Le design auto-nettoyant a réduit notre temps d'arrêt de moitié. Meilleur investissement que nous avons fait dans notre opération de recyclage.”

“La configuration de vis modulaire nous permet de traiter tout, de l'HDPE propre à des plastiques mélangés contaminés sans changer d'équipement. Le système de dégazage gère des matières premières à haute humidité qui boucheraient notre ancien extrudeur. Exceptionnelle flexibilité et fiabilité.”

“Le soutien technique et la formation ont été exceptionnels. Le système de contrôle PLC est intuitif, et l'efficacité énergétique a réduit nos coûts d'exploitation de 25%. Nous traitons maintenant 500 kg/hr de PET recyclé avec une qualité constante pour nos applications bouteille-vers-bouteille.”

Prêt à transformer votre opération de traitement des plastiques ?

Obtenez une solution personnalisée et un devis détaillé pour votre application spécifique. Nos experts techniques vous aideront à sélectionner la configuration optimale pour vos besoins en matériaux et en production.