Les fabricants américains et européens font de plus en plus appel aux polyoléfines recyclées pour atteindre les objectifs de développement durable sans compromettre les performances. Cependant, les avantages économiques ne s'accumulent que lorsque la qualité des granulés est constamment élevée - surfaces de coupe propres, gels minimes, flux de matière fondue stable et contrôle dimensionnel étroit. Cet article présente des méthodes pratiques et éprouvées pour la gestion d'une usine de production de polyoléfines recyclées. machine à granuler le plastique sur les flocons de PEHD/PP, en mettant l'accent sur l'alimentation forcée, la stabilité de l'extrusion, la stratégie de filtration et l'uniformité des granulés. Tout au long de l'article, nous soulignons comment Rumtoo Machine intègre les mécanismes et les commandes afin que votre ligne se comporte comme un système réglé et non comme un ensemble de pièces.

Ce que signifie la “haute qualité” dans la pratique

-

Possibilité de traitement : Les granulés sont alimentés en douceur, avec peu de poussière et sans surpression sur les équipements de film, de moulage par soufflage ou d'injection situés en aval.

-

Apparence : Couleur et finition de surface homogènes avec un faible nombre de points noirs.

-

Stabilité des biens : Fenêtre MFI/MFR étroite et faible odeur, grâce à un dégazage sonore.

-

Conformité et documentation : Traçabilité des lots, rapports sur l'énergie et le rendement, et conformité aux normes de sécurité (OSHA/CE) pour les audits.

1) Gagner à la source : Des flocons propres, secs et triés

Une ligne de granulation ne peut pas compenser entièrement un matériau entrant de mauvaise qualité. Pour le PEHD/PP, l'entrée doit être propre, sec, et correctement classé.

Propre : Enlevez le papier, les étiquettes, les élastomères, les anneaux d'aluminium et le bois. Ceux-ci se dégradent en gels ou érodent les écrans et les plaques de matrice. Installez une séparation magnétique et par courants de Foucault, et utilisez le tri optique (NIR et couleur) pour repousser les polymères incompatibles.

Sec : L'humidité contenue dans les flocons de polyoléfine n'est pas absorbée comme dans le cas du PET, mais l'eau libre est projetée dans la filière, ce qui provoque des piqûres et des vides. Un objectif pratique est ≤0.2% humidité à la mangeoire. Lavage à chaud, rinçage, puis séchage centrifuge avec des lames d'air est une séquence robuste.

Triés et calibrés : Une distribution granulométrique serrée (<12 mm typiquement) augmente la densité en vrac et améliore la stabilité de l'alimentation. Élimine les fines qui se fluidifient et provoquent une dérive du couple du chargeur.

Pourquoi c'est important : Même une faible augmentation de l'humidité entraîne une augmentation des rejets. (Figure 1 : Effet de l'humidité des flocons sur le taux de rejet des granulés.) Les contrôles d'humidité en ligne à la sortie du silo et la perte au séchage par équipe sur les échantillons conservés permettent d'assurer une traçabilité vérifiable.

Figure 1. Effet de l'humidité des flocons sur le taux de rejet des granulés.

2) Stratégie d'alimentation : Pourquoi le gavage n'est pas négociable pour les flocons

Les flocons ont une faible densité, sont élastiques et emprisonnent l'air. Laissés à la gravité, ils forment un pont dans la trémie et affament l'extrudeuse, provoquant un schéma en dents de scie de la pression et de la température de fusion qui se traduit par une variation de la longueur des granulés et des bandes de couleur.

Avantages du gavage

-

Stabilité du flux de masse : Une vis de compactage/bourrage densifie les flocons et pousse une charge régulière dans la vis principale.

-

Moins d'énergie par kg : L'extrudeuse fait moins de “compactage à sec” et plus de plastification.

-

Moins d'air entraîné : Améliore l'efficacité du dégazage et réduit l'éclatement de la surface de la matrice.

-

Contrôle synchronisé : Dans les lignes de machines Rumtoo, la vitesse et le couple de l'alimentateur sont reliés par VFD à la charge de l'extrudeuse, ce qui permet de maintenir une bande de pression étroite au niveau de la filière, même lorsque la densité du vrac varie selon le fournisseur ou la saison.

Pour les applications de flocons rigides, la machine Rumtoo machine de granulation à vis unique avec un dispositif d'alimentation forcée et de mise à l'air libre est une architecture qui a fait ses preuves. Machine à granuler à vis unique pour le plastique rigide pour une configuration typique.

3) Extrusion : Stabiliser la pression et la température de fusion

Une fois que l'alimentation est régulière, la qualité de la fonte dépend de la conception de la vis, du chauffage du tonneau et de la ventilation.

Configuration de la vis et du canon (vis unique) :

-

Géométrie : Pour le PEHD/PP recyclé, une barrière ou une section de mélange avec des L/D 28-36 est courant. Utiliser un mélangeur distributif (par exemple, de type Maddock) pour polir les gels sans cisaillement excessif.

-

Profil de température : Viser HDPE 180-220 °C et PP 190-230 °C en fonction de l'IFM et du mélange maître de couleurs ; régler les boucles PID pour qu'elles tiennent ±1-2 °C pour éviter les oscillations qui se traduisent par des changements de couleur des granulés.

-

Ventilation : Utiliser un évent atmosphérique et un évent sous vide pour éliminer l'eau, les agents tensioactifs et les substances volatiles. Gardez les pièges à condensats dégagés et surveillez le niveau de vide pour éviter les pics d'odeur.

Stratégie de pression de fusion :

Mesurer au moins avant le changeur d'écran et avant la mort. Cette séparation permet de déterminer si l'augmentation de la pression est due à la charge du filtre ou à des limites de débit. A pompe à engrenages pour la fonte Après le filtre, la vitesse de la vis est découplée du débit de la filière, ce qui a pour effet d'aplanir les ondulations de pression et d'améliorer le contrôle de la longueur des granulés.

Des objectifs qui fonctionnent : Pression de la matrice 80-200 bars avec CV <3-5%; température stable à quelques degrés près et à un rythme constant. Utiliser des alarmes basées sur pente de pression (bar/min), et pas seulement la valeur absolue, pour prévoir les changements d'écran.

4) Filtration : Sélectionnez le changeur de crible adapté à votre contamination

La filtration est le dernier rempart contre les résidus d'étiquettes, le papier, les fines d'aluminium et les fragments d'élastomère qui se transforment en points noirs et en ruptures de brins.

Les options et le moment de les utiliser

-

Plaque coulissante manuelle - Convient aux lignes de faible contamination et de petite taille ; s'attendre à de brefs arrêts et à de petites perturbations du processus.

-

Hydraulique à double piston (semi-continu) - Une bonne solution intermédiaire pour frêne <2-3%; changements courts, perturbations limitées.

-

Courroie continue/rotative avec rinçage à contre-courant - Pour les contaminations plus importantes ; pression constante, durée de vie prolongée du tamis.

-

Tambour autonettoyant/filtre à matière fondue automatique - Pour les flux très sales ; CAPEX le plus élevé, temps de fonctionnement maximal, ondulation minimale.

Règle empirique de sélection : Si la pression de fusion augmente >20-30 bar/heure à un taux constant, vous avez besoin soit d'une plus grande surface de filtration, soit de paquets de gradient plus fins, soit d'un système continu. Si des points noirs persistent avec une pression stable, diminuez la taille des mailles ou passez à une filtration capable de rétro-rinçage pour éviter la rupture du gel.

Rumtoo La machine intègre la logique de changement d'écran à l'IHM pour que les opérateurs voient temps de changement prévu (en fonction de la pente de la pression), ce qui permet de réduire les arrêts imprévus.

5) Granulation et refroidissement : Le dernier 2% que tout le monde voit

Même une fusion parfaite peut être gâchée par une mauvaise coupe ou un refroidissement instable. Choisissez un système adapté à votre résine et à votre taux :

-

Granulateur à anneau d'eau (die-face) : Compact, rapide à démarrer/arrêter, idéal pour le HDPE/PP avec un MFI moyen.

-

Filière à face chaude refroidie par air : Utile pour les mélanges ayant tendance à coller ou lorsque la manipulation de l'eau doit être réduite au minimum.

-

Granulation des brins : Simple et robuste ; plus d'espace au sol ; les brins peuvent se casser si les gels ou les variations de pression persistent.

-

Granulation sous eau : Meilleure sphéricité des granulés et distribution granulométrique étroite ; CAPEX et complexité de la boucle d'eau plus élevés.

Paramètres d'uniformité :

-

Correspondance nombre de trous dans la matrice et débit de la pompe à engrenages pour atteindre la longueur de boulette cible (par exemple, 3-4 mm) sans cisaillement excessif.

-

Set (jeu de mots) pression/écart de la lame selon les spécifications afin d'éviter les “cheveux d'ange” (trop chauds/mous) ou les granulés déchiquetés (trop agressifs).

-

Garder le boucle de refroidissement circuit fermé et filtré ; contrôle rigoureux de la température pour éviter le rétrécissement différentiel et le voilage.

-

Utiliser un classificateur vibrant avec des cribles choisis de manière à ce que le surdimensionnement et le sous-dimensionnement ne dépassent pas un pourcentage à un chiffre, et retraiter doucement les produits non conformes pour protéger la couleur et l'indice de masse moléculaire.

6) Quelles sont les tendances à adopter à chaque période de travail ?

Les revendications de qualité sont plus faciles à défendre lorsque les données sont bien ordonnées. Tendance :

-

Pression et température de fusion aux points de pré-filtration et de pré-mort.

-

Couple/intensité de l'alimentateur comme indicateur des variations de la densité apparente.

-

Durée de vie de l'écran (kg par écran) et pente de pression pour comparer les fournisseurs de flocons et les paramètres de lavage.

-

Niveau de vide au niveau des évents pour détecter l'usure des joints ou l'accumulation de condensats.

-

Couleur du culot (Lab*), IMF/MFR, l'humidité, densité apparente, et nombre de gels sur les granulés finis.

7) Penser en termes de système : Lien entre la chaîne de lavage et le granulateur

Les meilleures plantes relient l'amont et l'aval :

-

Chimie et température de lavage influencent les odeurs et la formation de gel ; rincer abondamment pour réduire l'entraînement de tensioactifs qui masquent les écrans.

-

Réglages du séchoir en fonction du couple de l'ameneur de force : Réduit l'humidité sans créer d'électricité statique qui induit des ponts. Associez-les à des agitateurs de trémie ou à des briseurs de ponts si nécessaire.

-

Résolution de tri : Pour le PP à clarté critique, il faut augmenter le tri NIR/couleur afin d'empêcher les étiquettes barrières et les polymères mélangés d'entrer dans la matière fondue.

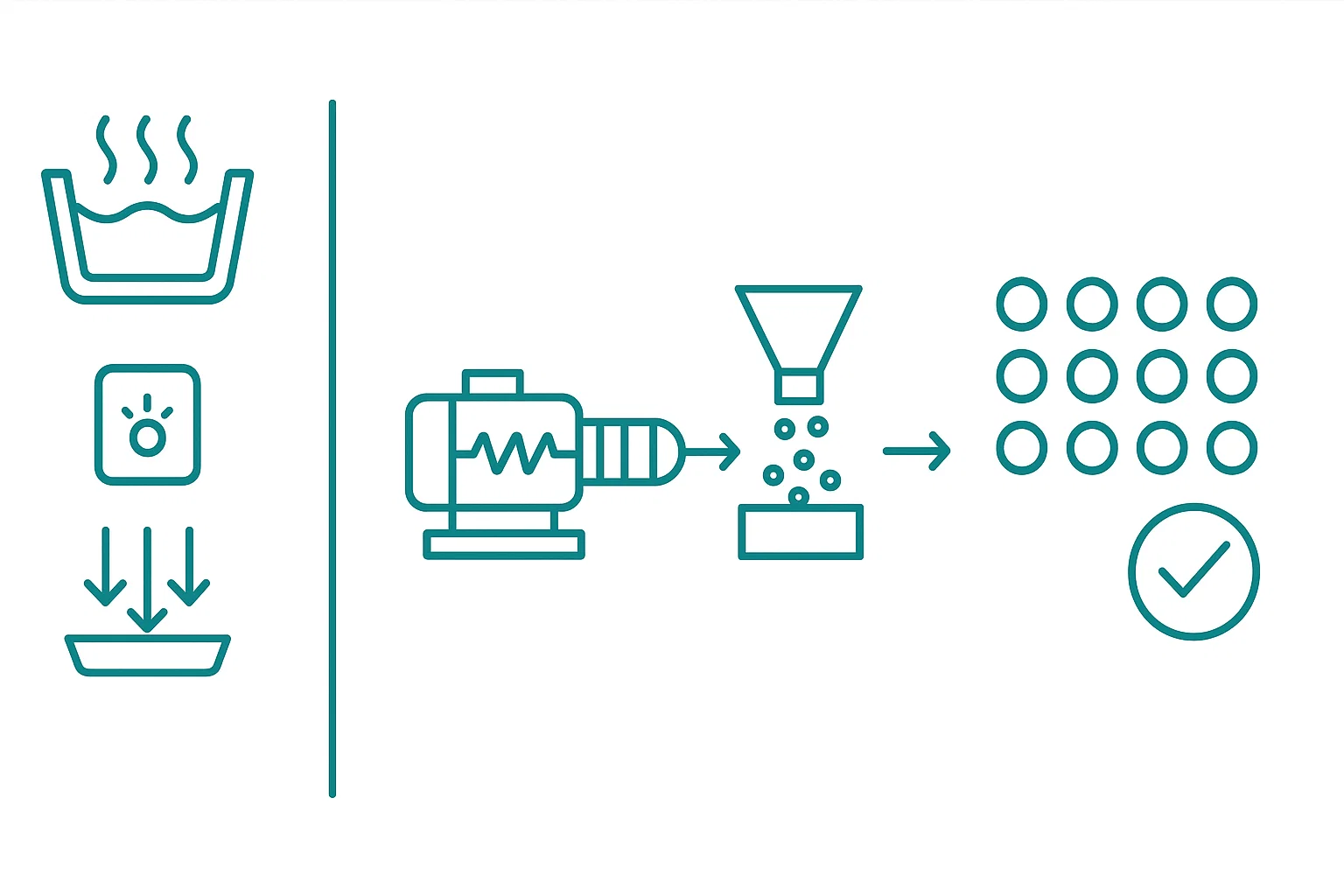

Figure 2. Flux de travail typique des flocons de PEHD/PP - de la matière première au lavage, au séchage, à l'alimentation forcée, à l'extrusion, à la filtration, à la pompe à engrenages, à la granulation sur la face de la filière, au refroidissement, à la classification et au stockage.

8) Sécurité, conformité et énergie pour les États-Unis et l'Europe

-

La sécurité : Concevoir pour OSHA aux États-Unis (verrouillage/étiquetage, protecteurs de coupe interverrouillés) et à l'étranger. CE attentes en Europe (EN ISO 12100 évaluation des risques ; PLr approprié pour les fonctions de sécurité).

-

Poussière et entretien ménager : Contrôler les poussières au niveau des coupeurs/classeurs ; envisager l'ATEX le cas échéant.

-

Efficacité énergétique : Moteurs à haut rendement avec variateurs de vitesse, cylindres isolés et moteurs à haut rendement. pompes à engrenages réduire les kWh/kg. Les systèmes d'eau en circuit fermé réduisent la consommation et l'entartrage.

-

Gestion du bruit : Enfermez les équipements les plus bruyants (coupe-brins, couteaux à air) pour respecter les limites professionnelles locales.

9) Points de consigne pour le démarrage rapide (typiques pour le PEHD recyclé sur une seule vis)

-

Humidité des flocons à l'alimentation : ≤0.2%

-

Vitesse de la vis : 70-150 tr/min (en fonction du rapport L/D et du diamètre)

-

Température de fusion : 190-210 °C

-

Pression de la matrice : 100-160 bar avec pompe à engrenages ; ondulation ≤5 bar

-

Pack d'écrans : Gradient tel que 60/100/60 pour les matériaux propres ; passer à un filtre à bande continu pour les flux plus sales.

-

Pelletiseur : Filière à anneau d'eau, longueur de la pastille cible 3-4 mm ; fenêtre du classificateur ±1 mm

Rumtoo Machine les affinera lors de la mise en service et formera les opérateurs à les entretenir en fonction des mélanges de matériaux et des saisons.

Questions fréquemment posées

1) Ai-je vraiment besoin d'un doseur pour les flocons HDPE/PP ?

Oui. Les flocons sont compressibles et de faible densité ; un alimentateur de force stabilise le flux de masse, réduit l'air entraîné et aplanit l'ondulation de la pression, ce qui améliore directement l'uniformité des granulés et la durée de vie du crible.

2) Quelle maille de tamis dois-je utiliser au départ et quand dois-je la remplacer ?

Commencez par un 60/100/60 pour les cours d'eau relativement propres. Si la pression augmente de plus de 20-30 bar/heure ou des taches noires persistent, passez à un support plus fin ou à un en continu/à contre-courant système.

3) Comment réduire les odeurs des matériaux de post-consommation ?

Améliorer l'efficacité du lavage à chaud, assurer un séchage adéquat et utiliser des produits de qualité. ventilation en deux étapes (atmosphère + vide). La température de la matière fondue reste stable et le cisaillement élevé prolongé, qui peut créer des aldéhydes, est évité.

4) Anneau d'eau ou granulation de brins - quelle est la meilleure solution pour les flocons de PEHD/PP ?

Joint d'étanchéité à l'eau est compacte et tolérante pour la plupart des taux de HDPE/PP. Filière est robuste et économique mais plus sensible aux gels ; sous l'eau offre la distribution de taille la plus serrée à un coût d'investissement plus élevé.

Pourquoi la machine Rumtoo

Rumtoo Machine fournit des systèmes complets de granulation de flocons de PEHD/PP - alimentateur de force, extrudeuse à une vis, ventilation sous vide, changeur de crible, pompe à engrenages et granulateur - conçus comme un système de contrôle cohérent. Les clients des États-Unis et d'Europe bénéficient des avantages suivants

-

Expérience la mise en service de lignes allant de 300 kg/h à des échelles de plusieurs tonnes.

-

Expertise dans l'intégration des procédés, garantissant que la pression et la température de la matière fondue restent constantes même lorsque les matières premières varient.

-

L'autorité par le biais d'une documentation FAT/SAT complète, de procédures opératoires normalisées et d'enregistrements de la qualité.

-

Fiabilité grâce à des rapports transparents sur l'énergie et le rendement et à un service après-vente réactif.

Appel à l'action

Prêt à améliorer la qualité des granulés, à réduire les rejets et à prouver la cohérence aux acheteurs exigeants ? Parlez-en avec Rumtoo Machine aujourd'hui. Nous spécifierons la bonne machine à granuler le plastique pour votre niveau de contamination et votre débit, intégrer le changeur de crible et la pompe à engrenages appropriés, et mettre la ligne en service pour fournir des granulés stables et de grande valeur.

Explorer les configurations - en commençant par notre Machine à granuler à vis unique pour le plastique rigide-ou demander un devis pour commencer votre mise à niveau.