Transformer les déchets plastiques en produits de valeur

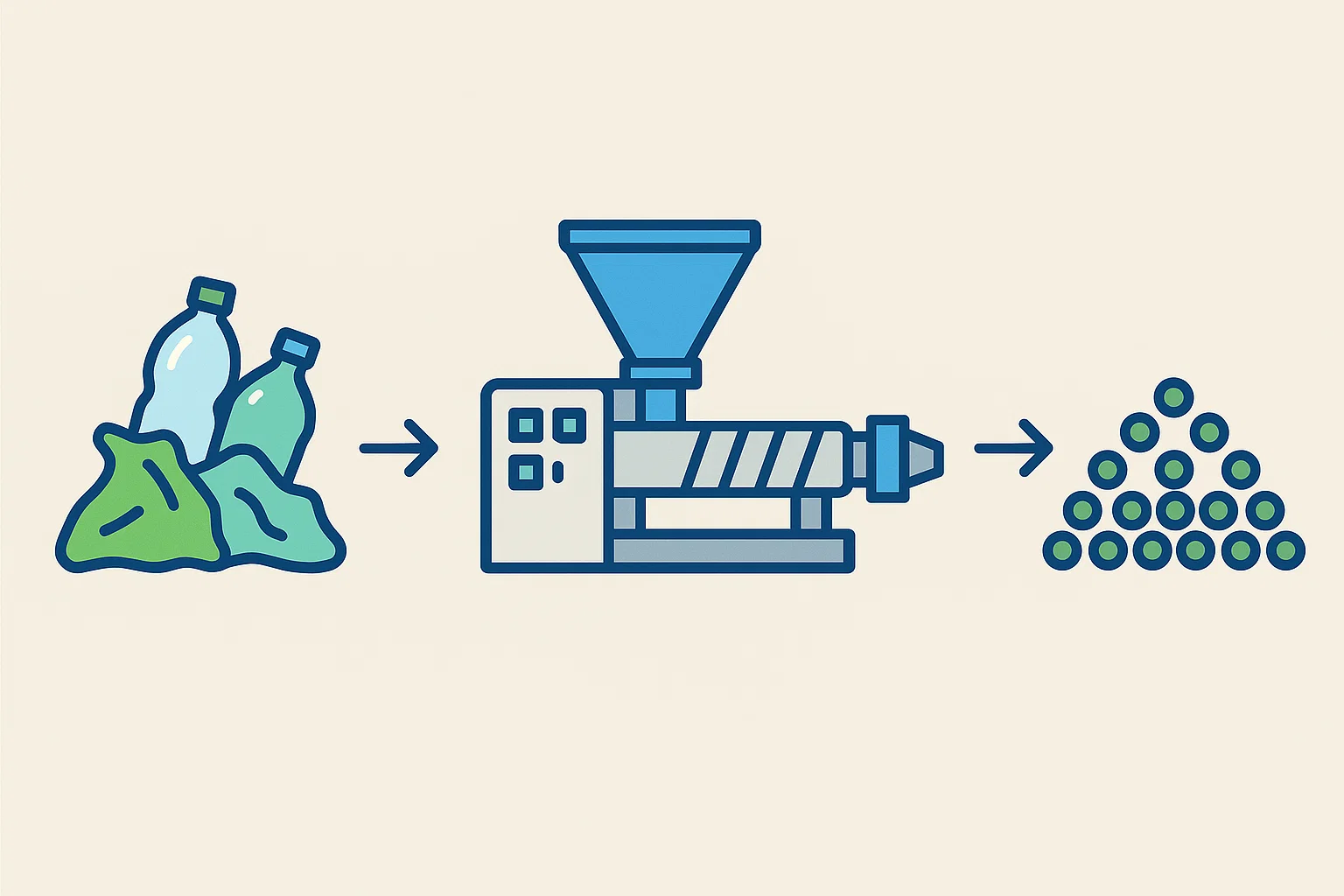

À une époque où la conscience environnementale et les pressions réglementaires augmentent, la capacité à recycler efficacement les déchets plastiques n'est plus seulement une pratique durable, mais aussi une opportunité économique significative. Le marché mondial des machines de granulation plastique était évalué à environ $4,3 milliards en 2023 et devrait atteindre environ $6,7 milliards d'ici 2032. Cette croissance est alimentée par la demande croissante de plastiques recyclés et le mouvement vers une économie circulaire. Au cœur de cette transformation se trouve le processus de granulation du plastique, une étape critique qui convertit les déchets plastiques en granulés uniformes et réutilisables. Ces granulés servent de matière première à une vaste gamme de nouveaux produits, des emballages aux matériaux de construction en passant par les pièces automobiles.

Pour les professionnels de l'industrie et les acheteurs potentiels de machines de recyclage, il est essentiel de bien comprendre le processus de granulation. Ce guide pas à pas vous accompagnera tout au long du processus, de l'alimentation initiale en déchets plastiques à la production de granulés finis de haute qualité, en vous fournissant les informations techniques nécessaires pour prendre des décisions éclairées et optimiser vos opérations de recyclage.

Le processus de recyclage par granulation du plastique : Une analyse détaillée

La transformation des déchets plastiques en granulés réutilisables est un processus en plusieurs étapes qui nécessite des machines conçues avec précision. Chaque étape est cruciale pour garantir la qualité et la cohérence du produit final.

Étape 1 : Collecte, tri et déchiquetage

Le voyage commence par la collecte et le tri des déchets plastiques. Cette phase initiale est essentielle pour la qualité du produit final. Les plastiques sont méticuleusement triés par type (par exemple, PET, HDPE, LDPE, PP), par couleur et par contaminants. Les installations avancées peuvent utiliser des technologies automatisées telles que des trieurs optiques avec des capteurs infrarouges pour améliorer la précision du tri.

Une fois triés, les déchets plastiques sont déchiquetés ou granulés en paillettes plus petites et plus faciles à manipuler. Cela permet non seulement de réduire le volume du matériau, mais aussi d'augmenter sa surface, ce qui facilite un nettoyage et une fusion plus efficaces au cours des étapes suivantes.

Étape 2 : Nettoyage et séchage

Les flocons de plastique déchiquetés sont ensuite soumis à un processus de nettoyage rigoureux afin d'éliminer les contaminants tels que la saleté, les étiquettes, les adhésifs et les résidus alimentaires. Pour ce faire, on utilise souvent des systèmes de lavage qui peuvent faire appel à de l'eau chaude ou à des agents chimiques pour éliminer les impuretés tenaces. Un nettoyage minutieux n'est pas négociable, car même des contaminants mineurs peuvent compromettre l'intégrité structurelle du matériau recyclé.

Après le lavage, les paillettes de plastique doivent être complètement séchées. Toute humidité résiduelle peut interférer avec le processus de fusion et avoir un impact négatif sur la qualité des granulés.

Étape 3 : Alimentation et fusion (extrusion)

Les paillettes de plastique propres et sèches sont ensuite introduites dans la machine de granulation, généralement par l'intermédiaire d'une trémie. De la trémie, le matériau entre dans l'extrudeuse, qui est l'élément central du système de granulation. L'extrudeuse est constituée d'un mécanisme à vis logé dans un cylindre chauffé.

En tournant, la vis transporte le plastique vers l'avant tout en le soumettant à une chaleur et une pression contrôlées. Ce processus fait fondre le plastique jusqu'à ce qu'il devienne visqueux. La température et la vitesse de la vis sont soigneusement régulées pour garantir une fusion uniforme et éviter la dégradation du matériau. Certains systèmes avancés intègrent des zones de dégazage pour éliminer l'air, l'humidité et les composés organiques volatils (COV) piégés, ce qui est particulièrement important lors du traitement de matériaux imprimés ou légèrement humides.

Étape 4 : Filtration de la matière fondue

Avant d'être transformé en granulés, le plastique fondu passe par un système de filtration. Ce changeur de crible élimine toutes les impuretés physiques restantes, garantissant ainsi la pureté des granulés finaux. Une filtration de haute qualité est essentielle pour produire des granulés recyclés qui peuvent être utilisés dans une large gamme d'applications.

Étape 5 : Granulation (découpage) et refroidissement

Après filtration, le plastique fondu est extrudé à travers une filière, formant des fils continus. C'est à ce stade que la granulation, ou découpe, a lieu. Il existe plusieurs méthodes pour découper les brins de plastique en granulés uniformes, chacune ayant ses propres avantages :

- Granulation par fil : Dans cette méthode courante, les brins extrudés sont refroidis dans un bain d'eau avant d'être découpés en granulés par un couteau rotatif. Ce système est rentable et polyvalent, et convient à une large gamme de polymères.

- Granulation par anneau d'eau : Ici, les granulés sont coupés sur la face de la filière, et un anneau d'eau en circulation les refroidit immédiatement et les évacue. Cette méthode est efficace pour les thermoplastiques tels que le polyéthylène et le polypropylène.

- Granulation sous eau : L'ensemble du processus de coupe est immergé dans l'eau. Le refroidissement est rapide et uniforme, ce qui permet d'obtenir des granulés sphériques de haute qualité. Ce système est idéal pour la production de gros volumes et peut traiter des matériaux difficiles à traiter par d'autres moyens.

Le choix du système de granulation dépend de facteurs tels que le type de plastique, le débit requis et la qualité souhaitée des granulés.

Étape 6 : Séchage et stockage

Les granulés nouvellement formés sont ensuite séchés pour éliminer l'humidité résiduelle du processus de refroidissement. Une fois sèches, elles subissent un dernier contrôle de qualité pour vérifier leur uniformité et leur pureté avant d'être emballées. Ces granulés finis constituent désormais une matière première précieuse, prête à être vendue aux fabricants pour la production de nouveaux produits en plastique.

Guide de l'acheteur pour choisir la bonne machine à granuler

Le choix d'une machine de granulation plastique appropriée est un investissement crucial qui a un impact direct sur votre efficacité opérationnelle, la qualité de vos produits et votre rentabilité. Lors de l'évaluation des machines potentielles, il convient de prendre en compte les facteurs clés suivants :

- Compatibilité des matériaux : Assurez-vous que la machine est conçue pour traiter les types spécifiques de plastique que vous avez l'intention de recycler. Les indices de fluidité, les viscosités et les exigences de traitement varient d'un polymère à l'autre.

- Capacité de débit : Choisissez une machine dont la capacité de production correspond à votre échelle opérationnelle et à vos prévisions de croissance. Un système sous-dimensionné peut créer des goulets d'étranglement, tandis qu'un système surdimensionné entraîne une consommation d'énergie inutile.

- Exigences en matière de qualité des granulés : L'application prévue des granulés recyclés dictera le niveau de pureté, d'uniformité et de forme requis. Les applications haut de gamme peuvent nécessiter des systèmes de filtration et de coupe plus avancés.

- Systèmes d'automatisation et de contrôle : Les granulateurs modernes sont souvent dotés de systèmes d'automatisation et de contrôle avancés pour une efficacité et une cohérence accrues.

- Économie d'Énergie : Optez pour des machines dotées de caractéristiques d'économie d'énergie afin de réduire les coûts d'exploitation à long terme.

- Maintenance et soutien : Tenez compte de la facilité d'entretien, de la disponibilité des pièces de rechange et du niveau d'assistance technique fourni par le fabricant. Un entretien régulier est essentiel pour assurer la longévité et les performances optimales de l'équipement.

Tendances industrielles et avenir de la granulation plastique

L'industrie du recyclage des plastiques est en constante évolution, stimulée par les progrès technologiques et la demande croissante de solutions durables. Les principales tendances sont le développement de machines plus économes en énergie, l'amélioration des systèmes de filtration pour produire des granulés de meilleure qualité à partir de déchets de post-consommation, et l'intégration de systèmes de contrôle intelligents pour l'optimisation des processus.

La demande de granulés de plastique recyclé est en hausse, ce qui crée des opportunités significatives pour les entreprises du secteur du recyclage. En investissant dans des machines de granulation efficaces et de haute qualité, vous pouvez positionner votre entreprise de manière à tirer parti de ce marché en pleine croissance.

Conclusion : Partenariat pour le succès du recyclage du plastique

Le processus de granulation du plastique, qui va de l'alimentation en déchets bruts à la production de granulés finis, est une opération sophistiquée qui transforme les déchets en une ressource précieuse. Comprendre les nuances de chaque étape est crucial pour tout professionnel de l'industrie qui cherche à entrer ou à étendre sa présence sur le marché du recyclage des plastiques.

Chez Rumtoo, nous sommes spécialisés dans la fourniture de machines de recyclage du plastique fiables et performantes, conçues pour répondre aux divers besoins de l'industrie moderne du recyclage. Notre expertise et notre technologie de pointe peuvent vous aider à optimiser votre processus de granulation, en garantissant la production de granulés recyclés de haute qualité qui répondent aux exigences du marché actuel.

Vous êtes prêt à améliorer vos capacités de recyclage du plastique ? Contactez-nous dès aujourd'hui pour demander un devis ou pour en savoir plus sur la façon dont nos solutions de granulation avancées peuvent profiter à votre entreprise.