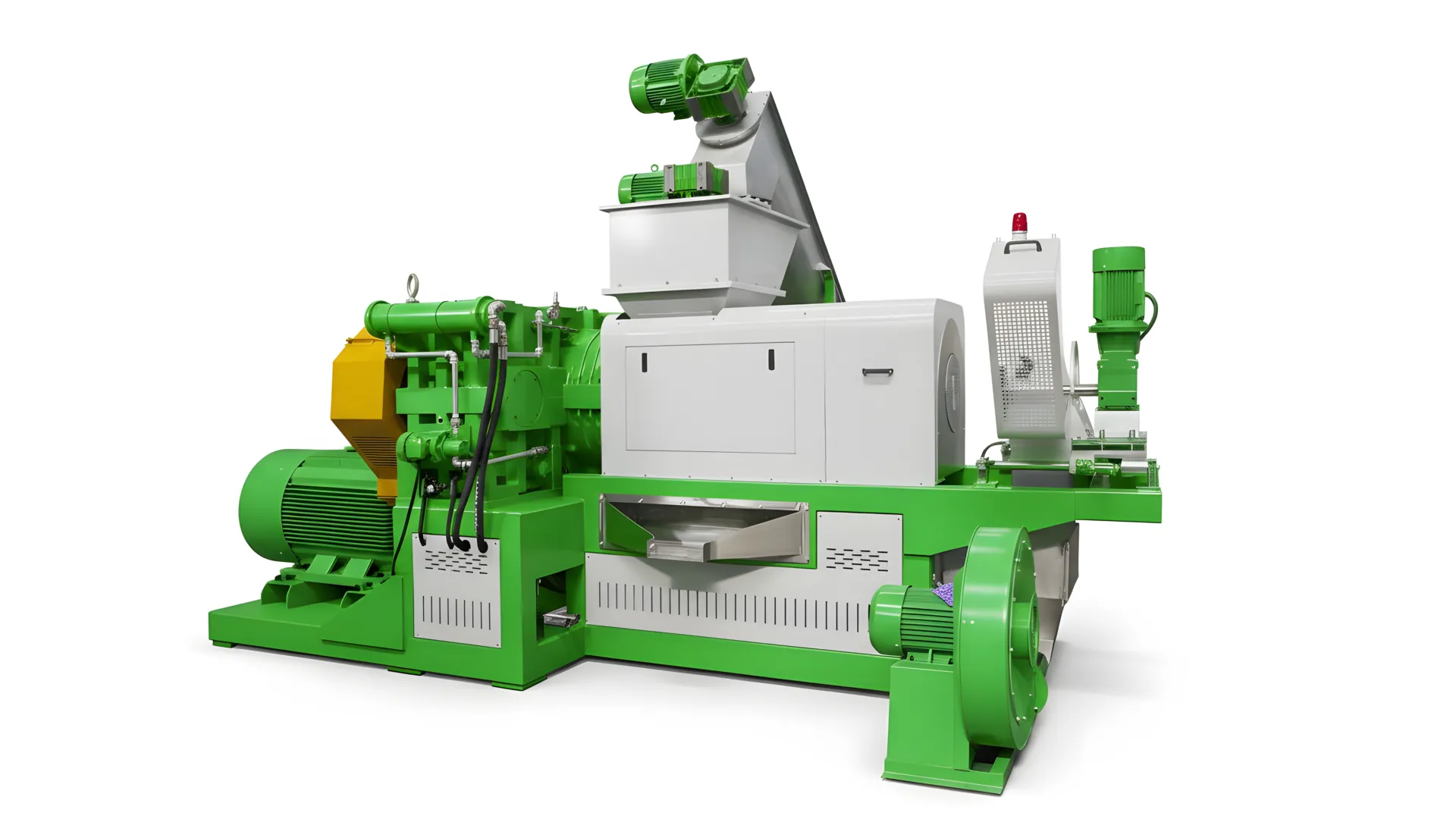

Presseur à haut rendement pour films et sacs tissés en PP/PE

Déshydratez et densifiez efficacement les plastiques souples lavés, tels que les films et les sacs tissés. Notre technologie d'essorage avancée réduit considérablement la teneur en humidité et augmente la densité du matériau, le préparant parfaitement à l'étape suivante de granulation et augmentant considérablement l'efficacité de votre ligne de production.

Obtenir un devis maintenantPourquoi choisir notre essoreuse ?

Plus qu'une simple machine, nous fournissons une solution clé pour votre processus de recyclage des plastiques souples. Résolvez les problèmes d'humidité dès le départ, en réduisant les coûts et en augmentant l'efficacité de votre entreprise de recyclage.

Déshydratation supérieure

Réduit le taux d'humidité du film lavé de 40% à moins de 3%, ce qui est nettement supérieur aux sécheurs centrifuges traditionnels et aux systèmes à air chaud.

Des économies d'énergie significatives

Remplace le séchage à l'air chaud, très énergivore, par un pressage mécanique, ce qui permet d'économiser jusqu'à 40-50% d'électricité et de réduire les coûts d'exploitation.

Densité accrue des matériaux

Compacte les films légers et pelucheux en agglomérats de haute densité, ce qui simplifie le stockage et le transport et garantit une alimentation stable dans le granulateur.

Amélioration de la qualité des granulés

Une alimentation stable et un taux d'humidité extrêmement bas évitent les problèmes dans l'extrudeuse, ce qui permet d'obtenir des granulés recyclés de meilleure qualité et plus uniformes.

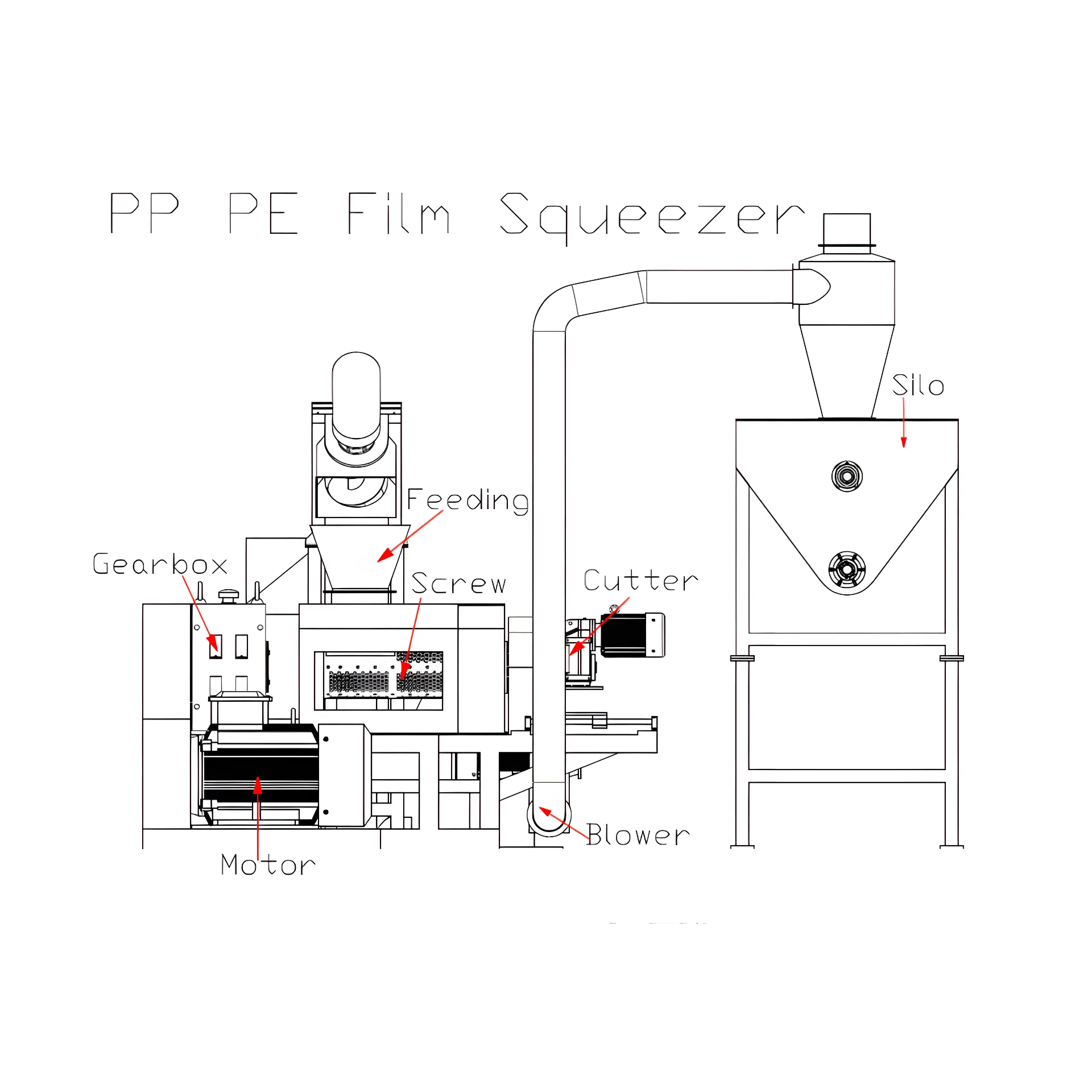

Du film humide aux flocons densifiés : Le processus

Notre presseur automatise le processus complexe de déshydratation et de densification. Chaque étape est conçue pour une efficacité et une qualité de production maximales.

1. L'alimentation

Les déchets de films ou de sacs tissés lavés et humides sont introduits uniformément dans la chambre de l'essoreuse par l'intermédiaire d'un convoyeur à vis.

2. Pressage et déshydratation

Une vis spécialement conçue génère une pression énorme, forçant physiquement la majorité de l'eau à traverser les filtres à tamis.

3. Chauffage par friction

La friction intense lors de la compression du matériau génère de la chaleur, ce qui entraîne une semi-plastification de la surface du plastique, qui libère l'humidité emprisonnée et lie le matériau entre eux.

4. Découpage et formage

Le matériau semi-plastifié est extrudé à travers une filière et coupé instantanément par des lames à grande vitesse en flocons uniformes de haute densité, prêts pour l'étape suivante.

Fonctionnalités avancées pour des performances optimales

Chaque composant est méticuleusement conçu pour répondre aux défis uniques du recyclage des plastiques souples, garantissant ainsi une durabilité et un rendement de haute qualité.

Vis résistante à l'usure

La vis et le cylindre sont fabriqués en acier allié de haute qualité (par exemple, 38CrMoAlA) avec un traitement de nitruration pour une résistance exceptionnelle à l'usure et à la corrosion, garantissant une stabilité à long terme sous haute pression.

Contrôle intelligent de la température

Équipé d'un système de chauffage automatique et de contrôle de la température pour gérer avec précision le processus de semi-plastification, empêchant la dégradation du matériau tout en assurant un séchage optimal.

Boîte de vitesses à couple élevé

Utilise un réducteur robuste à engrenages trempés qui peut supporter un couple élevé, garantissant un fonctionnement souple et puissant de la vis lors du traitement de grands volumes de matériaux humides.

PLC Smart Control

Un système de contrôle PLC intégré avec une IHM conviviale permet une configuration et une surveillance faciles des paramètres de fonctionnement, ce qui permet d'obtenir un fonctionnement automatisé et stable.

Anatomie de notre presseur

Découvrez les principaux composants qui font de notre presseur un leader en matière de performance, de fiabilité et de qualité du produit final.

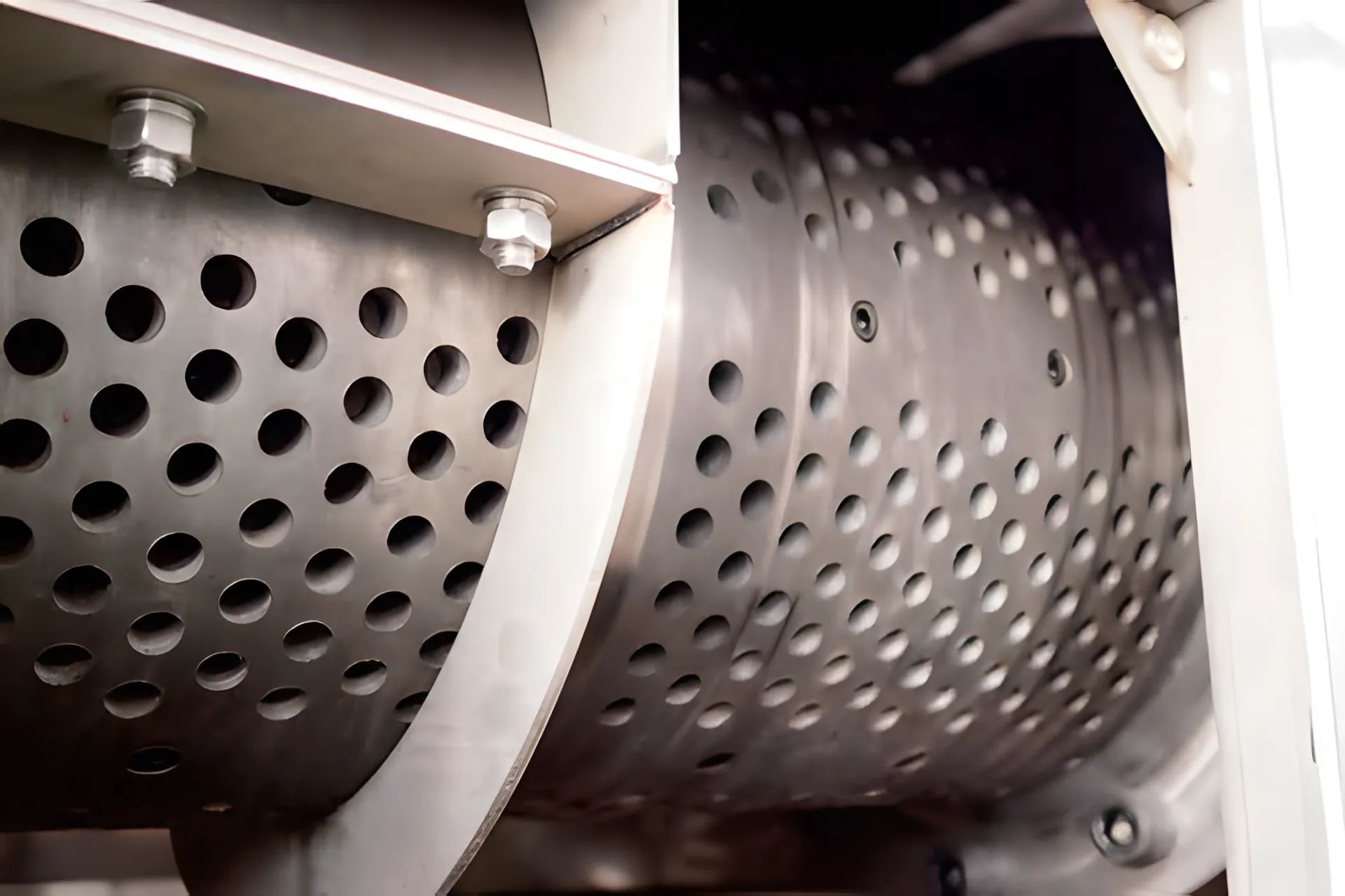

Vis de serrage et baril spécialisés

En tant que cœur de la machine, notre vis est spécialement conçue pour extraire l'eau avec une efficacité maximale et générer la chaleur de friction nécessaire à la semi-plastification.

- Conception optimisée des vis : Une conception à plusieurs étages assure une alimentation en douceur, une compression puissante et une plastification uniforme.

- Système de drainage efficace : Le baril est équipé d'orifices de drainage de précision qui permettent d'expulser rapidement l'eau pressée.

- Matériaux durables : Fabriqué en acier nitruré de haute qualité pour garantir une usure minimale lors du traitement à long terme de divers plastiques souples.

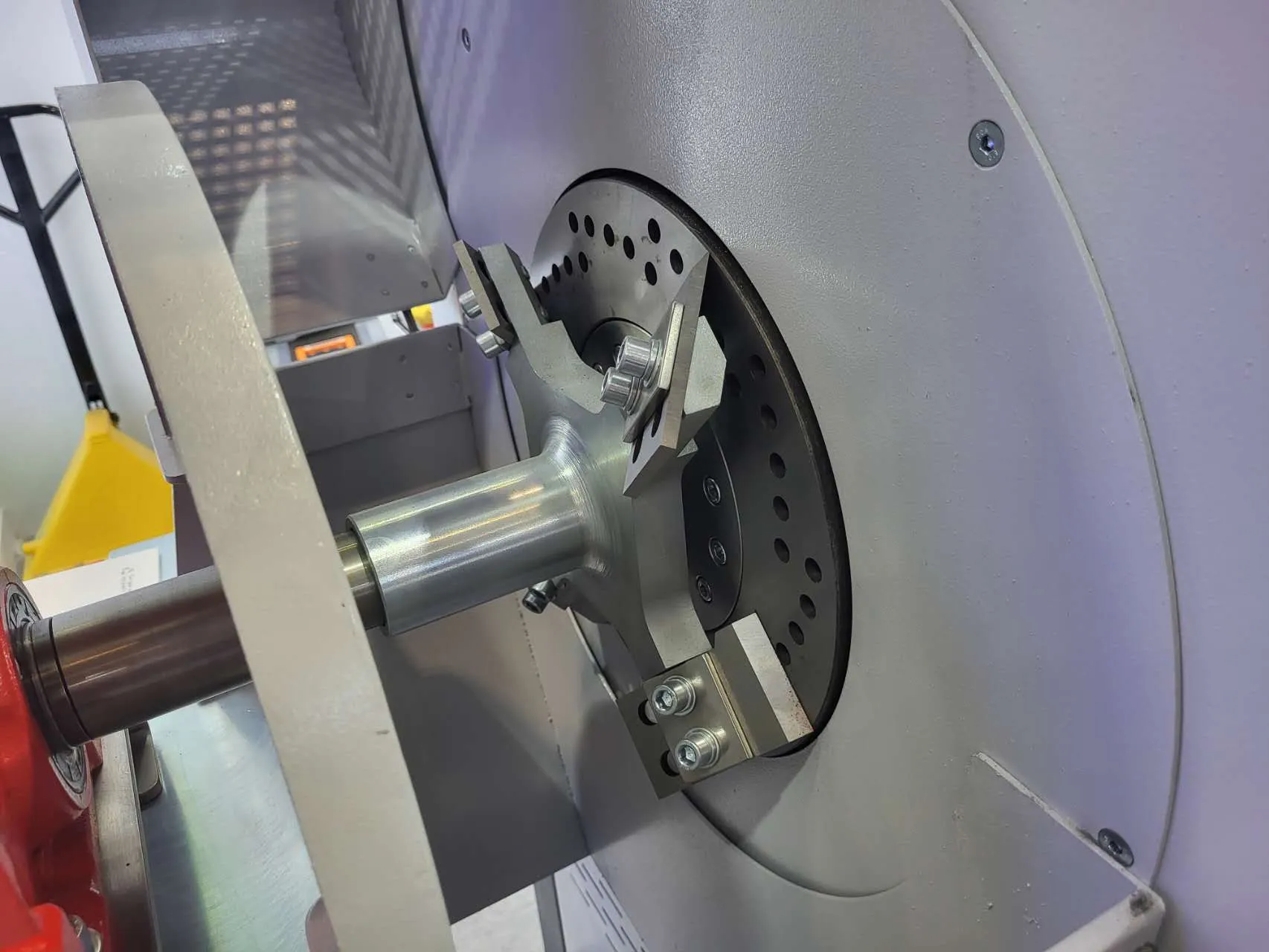

Système de découpe à l'emporte-pièce

Ce système coupe le matériau instantanément lorsqu'il est extrudé de la filière, créant des flocons uniformes et compacts qui sont parfaitement préparés pour le processus suivant.

- Lames de coupe à haute vitesse : Les lames fabriquées à partir d'un acier à outils de première qualité comme le SKD-11 sont tranchantes et durables, garantissant une coupe nette et régulière.

- Vitesse réglable : La vitesse de coupe est contrôlée par un inverseur pour s'adapter aux différents débits et types de matériaux, afin d'obtenir la taille et la forme idéales des flocons.

- Sûr et fiable : Une conception entièrement fermée assure la sécurité des opérations et transporte efficacement les flocons coupés par le biais d'un système de soufflerie.

Une intégration sur mesure pour votre ligne de production

Nous comprenons que chaque ligne de recyclage est unique. Notre presseur peut être intégré de manière transparente dans votre processus existant pour remplacer les méthodes de séchage traditionnelles et inefficaces.

Intégrez votre ligne de lavage

Placez l'essoreuse directement à l'extrémité de votre ligne de lavage, en remplacement du séchoir centrifuge et de la canalisation de séchage à l'air chaud. Il s'agit d'une amélioration révolutionnaire.

- Combine la déshydratation et la densification en une seule étape

- Réduction considérable de l'encombrement et de l'investissement en matériel

- Processus entièrement automatisé, du lavage au séchage

Créer la matière première idéale pour les granulateurs

Les produits à haute densité et à faible teneur en eau (<3%) produites par le presseur sont l'entrée parfaite pour un granulateur, apportant d'énormes avantages à votre étape de granulation.

- Augmente le rendement du granulateur de 30 à 50%

- Garantit une alimentation stable, en évitant les "ponts" causés par les matériaux pelucheux.

- Réduit la consommation d'énergie du granulateur et améliore la qualité finale des granulés.

Spécifications techniques : Sécheur à pression

| Paramètres | RTM-SQZ-300 | RTM-SQZ-400 | RTM-SQZ-600 | RTM-SQZ-800 |

|---|---|---|---|---|

| Capacité de production | 200-300 kg/h | 300-400 kg/h | 500-600 kg/h | 700-800 kg/h |

| Diamètre de la vis | 250 mm | 300 mm | 320 mm | 350 mm |

| Puissance du moteur principal | 90 kW | 110-132 kW | 160-185 kW | 200-220 kW |

| Puissance de chauffage | 15 kW | 22 kW | 30 kW | 36 kW |

| Matériaux applicables | Film PP/PE, sacs tissés en PP, film agricole, film d'emballage, etc. | |||

| Matériau de la vis et du baril | 38CrMoAlA avec traitement au nitrure | |||

| Teneur en eau finale | < 3% | |||

| Système de contrôle | PLC Touch Screen Smart Control | |||

Des performances éprouvées : Galerie, vidéo et applications

Voyez notre presseur en détail, observez-le en action et découvrez les applications à haute valeur ajoutée de sa production.

Observez notre presseur en fonctionnement

Produit final et applications en aval

Obtenir une solution personnalisée et un devis

Prêt à résoudre définitivement vos problèmes de séchage des plastiques souples ? Remplissez le formulaire ci-dessous et nos experts vous contacteront avec une proposition et un devis sur mesure pour une solution d'essorage.

Questions fréquemment posées

Il y a trois avantages principaux. Tout d'abord, la déshydratation est beaucoup plus complète, réduisant l'humidité à moins de 3%, alors qu'un sécheur centrifuge laisse souvent une humidité de 15-20%. Deuxièmement, il est plus économe en énergie, car il utilise une pression mécanique plutôt que de l'air chaud. Troisièmement, il augmente la densité en compactant la pellicule duveteuse, ce qui améliore considérablement la stabilité et le rendement de l'étape suivante de granulation.

Cette machine est conçue pour les plastiques souples lavés tels que les films PP/PE et les sacs tissés. Le matériau peut être alimenté directement à partir de la cuve de lavage à l'état très humide ; aucun pré-déshydratation n'est nécessaire.

Non. Cet essoreur est spécifiquement conçu pour les plastiques souples (films, sacs, etc.). La conception de la vis et le principe de fonctionnement ne sont pas adaptés à la déshydratation de paillettes de PET ou d'autres plastiques rigides.

Il est utile à deux égards. Tout d'abord, en réduisant l'humidité à des niveaux extrêmement bas, il empêche la vapeur d'eau de compromettre la qualité des granulés dans l'extrudeuse. Deuxièmement, il transforme le film en vrac en flocons denses et uniformes, ce qui permet d'alimenter le granulateur de manière régulière et continue. Le rendement et l'efficacité globale du granulateur s'en trouvent considérablement accrus.