Gids voor kopers 2026

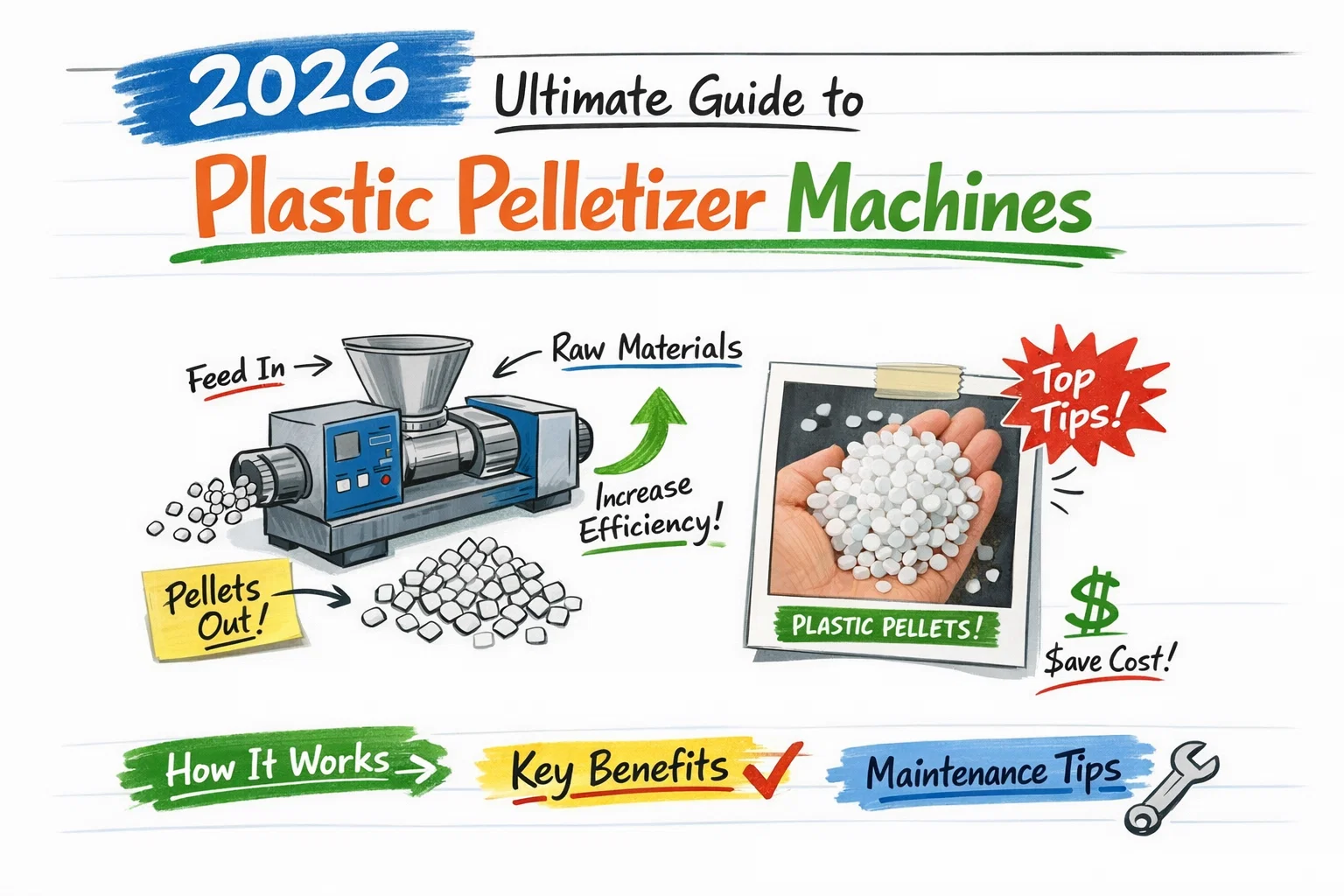

2026 Ultieme Gids voor Kunststof Pelletiseermachines

Als je een pelletiseermachine voor kunststofrecycling of -reprocessing, is deze gids ontworpen om u te helpen een zelfverzekerde, op engineering afgestemde beslissing te nemen, zonder te verdwalen in merkruis of ongenuanceerd “one-size-fits-all” advies.

Wat je uit deze gids haalt

- Een duidelijke definitie van wat een plastic pelletiseermachine is (en wat het niet is).

- Een 2026 classificatie van pelletiseringssystemen door snij- + koelmethode en door procesfase.

- Een praktisch selectiekader dat materiaal, vervuiling, capaciteit en pelletkwaliteit naar de juiste oplossing.

- Reality-check begeleiding op capaciteit, totale eigendomskosten en ROI-drivers.

- Veelgemaakte koopfouten - en hoe je duur herstelwerk kunt voorkomen.

Snelle links op je site

Gebruik deze om dieper te lezen terwijl je opties evalueert.

Producten Overzicht Wat is een pelletiseermachine? Types pelletiseermachines Kosten (Referentie)

Pro tip: De beste ROI krijg je meestal door de pelletiseermachine af te stemmen op de echte afvalstroom (vocht, inkt, fijne deeltjes, vulstoffen), niet het “ideale” materiaal dat in een catalogus wordt beschreven.

Op deze pagina

- Wat is een kunststof pelletiseermachine?

- Waarom pelletiseermachines belangrijk zijn in moderne recycling

- Soorten pelletiseermachines (2026 classificatie)

- Pelletiseerworkflow (beslissingsniveau)

- Hoe de juiste pelletiseermachine kiezen (koperskader)

- Capaciteit, kosten & ROI (wat verandert er in 2026)

- Veelgemaakte koopfouten

- Trends in pelletiseren in 2026

- FAQ

1) Wat is een kunststof pelletiseermachine?

Een plastic pelletizer machine zet plastic (nieuw polymeer of gerecyclede grondstof) om in consistente, gemakkelijk hanteerbare pellets. In recyclagetoepassingen zit het pelletiseren meestal in 20:1 en 50:1 verkleinen en wassen/drogen, en het verandert onregelmatige vlokken of nieuw gruis in gestandaardiseerde pellets die geschikt zijn voor downstream productie.

Pelletiseermachine vs. granuleermachine vs. extruder - duidelijke rollen

Granuleermachine/vermaler: verkleint de grootte (vlokken/malen).

Extruder: smelt, homogeniseert, ontlucht, filtert en zet de smeltstroom onder druk.

Pelletiseermachine (snijsysteem): snijdt het polymeer in pellets en werkt met een koelmethode om de pellets te laten stollen en te transporteren.

Als je een diepere technische inleiding wilt, zie dan: Wat is een kunststof pelletiseermachine en hoe werkt het?

2) Waarom pelletiseermachines belangrijk zijn in moderne kunststofrecycling

Kopers investeren niet in pelletiseren om “nice-to-have” redenen. Ze investeren omdat pelletisering kan veranderen wat je kunt verkopen, aan wie, en tegen welke marge. Vergeleken met vlokken of regranulaat leveren pellets over het algemeen betere prestaties:

- Consistentie: stabiele bulkdichtheid en stroming verbetert de toevoer op spuitgiet- en extrusielijnen.

- Kwaliteitscontrole: filtratie + ontgassing + gecontroleerd snijden kunnen gels, zwarte vlekken en door vocht veroorzaakte defecten verminderen.

- Logistiek: pellets zijn gemakkelijker op te slaan, te meten en te verzenden; ze verminderen brugproblemen die vaak voorkomen bij pluizige vlokken/films.

- Commerciële positionering: meer kopers pellets kunnen kwalificeren dan ongepelletiseerde output.

Weet je niet zeker of pelletiseren de moeite waard is voor jouw grondstof? Ga uit van materiaalfoto's, vervuilingsgraad en beoogde pellettoepassing. Dat bepaalt het juiste proces en de juiste investering.

Ontdek pelletiseersystemen Selectie op kunststofsoort

3) Soorten pelletiseermachines (2026 Classificatie)

In 2026 is de nuttigste manier om pelletiseringssystemen te classificeren voor kopers (A) snijplaats [20] en (B) koel- / transportmethode, plus een tweede laag, afhankelijk van of je eentraps of tweetraps verwerking.

| Type | Best fit | Sterke punten | Afwegingen om rekening mee te houden |

| - | - | - | - |

| Strandpelletiseermachine | Stabiele smelt, lagere tot middelhoge verwerkingscapaciteit, veel polymeren voor algemeen gebruik Eenvoudig concept, toegankelijk onderhoud, flexibele werking Meer vloeroppervlak, gevoelige verwerking van strengen, pelletvorm minder bolvormig.

| Waterring (matrijsgezicht) | Snelle koeling, compacte voetafdruk, goede pelletuniformiteit | Watermanagement + drogen vereist; de toestand van de bladen heeft een directe invloed op de pelletkwaliteit |

| Pelletiseermachine onder water | Hoge consistentie pellets, automatisering, rPET en kwaliteitsgevoelige toepassingen | Uitstekende pelletuniformiteit, stabiele productie, schaalbaar voor grote fabrieken | Hogere complexiteit van het systeem; vereist gedisciplineerd water-/filtratiemanagement |

| Lucht-/windgekoeld (die-face) | Wanneer waterverwerking beperkt is; geselecteerde materialen en doorvoerbereiken | Vereenvoudigt vereisten voor waterlus | Koellimieten en risico op vervorming van pellets zijn sterk afhankelijk van polymeer en output |

Voor diepere vergelijkingen op uw site: Water ring pelletizers, Windgekoeld vs waterring, Strand vs onderwater (rPET).

Eentraps vs. tweetraps pelletiseren (de beslissing die je niet kunt negeren)

Veel klachten over “slechte pellets” worden niet veroorzaakt door de snijplotter, maar door het kiezen van de verkeerde procesfase-architectuur. Als inkoper is uw belangrijkste vraag of uw grondstof extra gestabiliseerd moet worden voor de uiteindelijke filtratie en versnijding.

- Eentraps: past schonere stromen en stabiel smeltgedrag; eenvoudigere lijn en lagere initiële investering.

- Tweetraps: past op films met hogere vervuiling, films van variabele dikte, geprint afval en stromen die baat hebben bij extra ontgassing/homogenisatie.

4) Werkstroom voor pelletiseren (beslissingsniveau, geen tekstboek)

Een praktische pelletiseerworkflow kan het best worden gezien als een opeenvolging van “risicocontroles”. Elke stap verwijdert een risico (vocht, vluchtige stoffen, vaste stoffen) of creëert stabiliteit (uniforme smelt, stabiele druk) waarvan het snijproces verderop afhankelijk is.

Stroomopwaarts: voederbereiding

- Verkleining: Een consistente voedingsgrootte verbetert de smeltstabiliteit.

- Wassen en ontwateren: vocht en vuil zorgen voor defecten en schermwisselingen.

- Filmverwerking: voor PE/PP-folies zijn ontwaterings- en verdichtingsstappen vaak doorslaggevend.

Gerelateerde lectuur: Hoe PE/PP plastic folie recyclen

Kern: stabilisatie smeltkwaliteit

- Smelten en homogeniseren: stabiele druk = stabiele korrelvorm.

- Ontgassen/ventileren: vermindert geur en vluchtige bellen.

- %% beschermt de matrijs en de snijder; verbetert de zuiverheid van de pellets.

Als de keuze van de koelmethode uw knelpunt is, zie: Kopersgids voor koeltechnologie

Afhaalmaaltijden voor kopers: Als je leverancier het alleen heeft over “pelletiseermachine” maar niet over vochtbeheersing, filtratiestrategie of smeltstabiliteit, dan is de oplossing waarschijnlijk te beperkt.

5) Hoe de juiste pelletiseermachine te kiezen (koperskader)

Om de juiste keuze te maken, moet je vier dingen op elkaar afstemmen: materiaal, vervuiling & vocht, doorvoeren gebruik van doelkorrels. Hieronder staat een beknopt kader dat inkoopteams kunnen gebruiken bij RFQ's en technische evaluaties.

A. Begin met de materiële werkelijkheid (niet het label)

- PE/PP-folies: hebben meestal baat bij gedisciplineerd drogen/ontwatering en stabiele voeding om schommelingen te voorkomen.

- Harde kunststoffen: ondersteunen vaak stabiel smelten; de selectie hangt af van de outputdoelen en filtratiebehoeften.

- rPET-vlokken: is over het algemeen gevoeliger voor kwaliteit; uniformiteit van de pellets en vochtregulering zijn kritisch.

- Composiet/multilaag: vereist vaak een sterkere filtratiestrategie en soms voordelen van een dubbele schroef.

Diepe duik: Pelletiseermachine voor meerlaagse & samengestelde films

B. De “must-hit” pelletvereiste definiëren

Het juiste pelletiseringssysteem hangt af van wat de pellets stroomafwaarts moeten doen. Veel voorkomende doelen zijn: consistente pelletgrootte, laag vochtgehalte, weinig gels/zwarte vlekken, minimale geur en stabiel MFI-gedrag. Je pellet use case moet expliciet worden aangegeven als: spuitgieten, plaat/extrusie, vezel, of algemene samenstelling.

C. Kies de snij- en koelmethode die bij uw verwerkingscapaciteit en kwaliteit past

Vuistregel: Hoe hoger je verwerkingscapaciteit en hoe strakker je kwaliteitsvenster, hoe meer je prioriteit moet geven aan gecontroleerde stanssystemen (waterring/onderwater) en gedisciplineerd water/droogmanagement.

D. Valideer capaciteit met “real-output vragen”.”

- Wat is het nominale doorvoerbereik en onder welke voedingsomstandigheden?

- Hoe wordt de druk gestabiliseerd (vooral voor films en toevoer met variabele dikte)?

- Wat is het geplande interval voor het vervangen van het scherm en wat bepaalt dit?

- Welk streefcijfer voor de vochtigheid van de pellets is realistisch voor de gekozen koelmethode?

6) Pelletizer capaciteit, kosten & ROI (wat verandert er in 2026)

In 2026 worden kopers steeds meer beoordeeld op totale kostprijs van eigendom in plaats van alleen de aankoopprijs. De juiste manier om de ROI te evalueren is om de operationele stabiliteit en opbrengst te modelleren - niet alleen de nominale kg/u.

| ROI drijfveer | Waarom het belangrijk is | Wat te vragen aan leveranciers |

| - | - | - |

| Opbrengst- en verontreinigingscontrole | Slechte filtratie / instabiel smelten leidt tot meer afval, gelvorming en afkeur van klanten. | Wat is de filtratiestrategie voor mijn grondstof? Wat is het zeefwisselplan? |

| Energie per kg | Door de volatiliteit van de energiekosten is kWh/kg een hefboom voor winstgevendheid op de lange termijn. | Geef de typische kWh/kg bij mijn beoogde verwerkingscapaciteit en verwachte vochtigheids-/verontreinigingsniveau. |

| Uptime & onderhoudsritme | Stilstand bij het pelletiseren leidt vaak tot knelpunten in de hele lijn. | Wat zijn slijtageonderdelen? Intervallen voor het vervangen van messen? Onderhoud van de waterkringloop? Lijst met reserveonderdelen? |

| Succes met pelletkwalificatie | Als je slaagt voor downstreamspecificaties, krijg je betere kopers en betere prijzen. | Welke pelletspecificaties hebt u bereikt voor vergelijkbare materialen? Zijn er referentieconfiguraties? |

Kostenreferentie (voor context): Hoeveel kost een plastic pelletiseermachine? [20] en Prijsvergelijking: waterring vs streng. (Gebruik deze als basis; de werkelijke configuratie bepaalt de TCO).

7) Veelvoorkomende fouten bij het kopen van een pelletiseermachine

De meeste “mislukkingen van pelletizers” zijn mislukkingen op het gebied van inkoop en specificaties. Als je de onderstaande fouten vermijdt, verminder je het projectrisico drastisch.

Fout #1: alleen selecteren op kop kg/u

De nominale capaciteit gaat vaak uit van een stabiele toevoer, gecontroleerde vochtigheid en ideaal smeltgedrag. Afvalstromen uit de echte wereld gedragen zich zelden zo mooi.

Herstellen: valideer de capaciteit bij uw werkelijke vervuilings- en vochtomstandigheden.

Fout #2: te weinig aandacht voor drogen/ontwateren

Vocht veroorzaakt luchtbellen, splash, inconsistente pelletsnijding en downstream verwerkingsfouten. Dit risico komt vooral voor bij folies en stromen na consumptie.

Herstellen: Behandel vochtbeheersing als een belangrijke ontwerprestrictie, niet als een accessoire.

Fout #3: filtratiestrategie negeren

Filtratie beschermt de matrijs en de snijplotter en bepaalt de zuiverheid van de pellet. Onderschatting van vervuiling leidt tot veelvuldig wisselen van zeven en onstabiele druk.

Herstellen: specificeer filtratietrappen en onderhoudsplan in de RFQ.

Fout #4: Koelmethode kiezen zonder water/droogdiscipline

Pelletiseren op waterbasis kan uitstekend zijn, maar alleen als je fabriek de waterkwaliteit, het transport, het drogen en de routinecontroles plant.

Herstellen: Evalueer de hele lus, niet alleen de snijkop.

Zie voor kwaliteitskritische bewerkingen: Onderwaterpelletiseren vochtregeling.

8) Trends in pelletiseren in 2026 (waar kopers op moeten letten)

De markt van 2026 beloont pelletproducenten die het volgende kunnen leveren constante kwaliteit met voorspelbare bedrijfskosten. Drie trends zijn bepalend voor de keuze van uitrusting en projecteconomie:

- TCO-gerichte inkoop: energie per kg, uptime en onderhoudsfrequentie steeds vaker de doorslag geven bij aankoopbeslissingen.

- Processtabilisatie voor post-consumer stromen: betere ontgassings-/filtratiestrategieën om inkt, labels, fijne deeltjes en geur te beheersen.

- Kwaliteitsgedreven pelletmarkten: Strengere eisen van de afnemer duwen fabrieken in de richting van gecontroleerder snijden/koelen en betere smeltconditionering.

Praktisch advies: Als je bedrijfsplan afhankelijk is van kopers van hoogwaardige pellets, ontwerp de lijn dan vanaf dag één op kwaliteit: stabiele voeding, gedisciplineerd drogen, robuuste filtratie en een pelletiseermethode die past bij je verwerkingscapaciteit en materiaalgedrag.

9) FAQ (Mensen vragen ook)

Wat is het verschil tussen een pelletiseermachine en een extruder?

In de meeste pelletiseerlijnen is de extruder smelt, homogeniseert, ventileert en filtert het plastic, terwijl de pelletiseermachine is het snijsysteem (plus koeling/transport) dat de smelt omzet in vaste pellets. Kopers moeten ze evalueren als één geïntegreerd systeem.

Welke pelletiseermethode is het beste voor het recyclen van PE/PP-folie?

Het hangt af van vervuiling, vochtstabiliteit en de vereiste doorvoer. Veel PE/PP folielijnen presteren goed met die-face systemen als de ontwatering en toevoer stroomopwaarts stabiel zijn. Als films zwaar bedrukt of variabel zijn, kan stabilisatie in twee fasen en een sterkere filtratiestrategie nodig zijn. Zie gerelateerde informatie: Gids voor recycling van PE/PP-folie.

Kun je vuil plastic pelletiseren?

“Vuil” plastic kan vaak worden gepelletiseerd, maar dan moet de focus van de engineering worden verlegd naar wassen, drogen, ontluchten en filteren. Het juiste antwoord is niet ja/nee, maar of je lijn is ontworpen om vervuiling onder controle te houden en te voldoen aan de pelletspecificatie die je kopers vereisen.

Hoe schat ik de juiste pelletiseercapaciteit in voor mijn fabriek?

Begin met je beoogde output en werk terug: upstream doorvoer, realistische uptime, zeefwisselritme en verwachte opbrengstverliezen. Valideer vervolgens met materiaalspecifieke beperkingen (vocht, diktevariatie, fijne deeltjes). Alleen de nominale kg/u is niet voldoende voor investeringsbeslissingen.

Waar moet ik beginnen als ik snel pelletizeroplossingen wil vergelijken?

Gebruik een gestructureerde evaluatie: (1) materiaal + verontreinigingsrealiteit, (2) kwaliteitseisen voor pellets, (3) doorvoerbereik, (4) filtratie & vochtbeheersingsplan, (5) onderhoudstraad en reserveonderdelen. Bekijk vervolgens de oplossingscategorieën en maak een shortlist op basis van snij-/koeltype. Bladeren: Overzicht producten.

Wil je een configuratieadvies op basis van je huidige materiaal? Deel foto's van het materiaal, opmerkingen over vervuiling, de beoogde capaciteit (kg/u) en de beoogde pellettoepassing. Wij brengen uw vereisten in kaart voor een geschikte systeemarchitectuur.

Uitrustingsopties bekijken Leer de basis

Voorgestelde interne links voor uw cluster: Waterring vs. onder water, eentraps vs. tweetraps, pelletiseercapaciteit en -kosten (2026) en materiaalspecifieke gidsen (PE/PP-film, rPET-vlokken, harde kunststoffen, composieten).