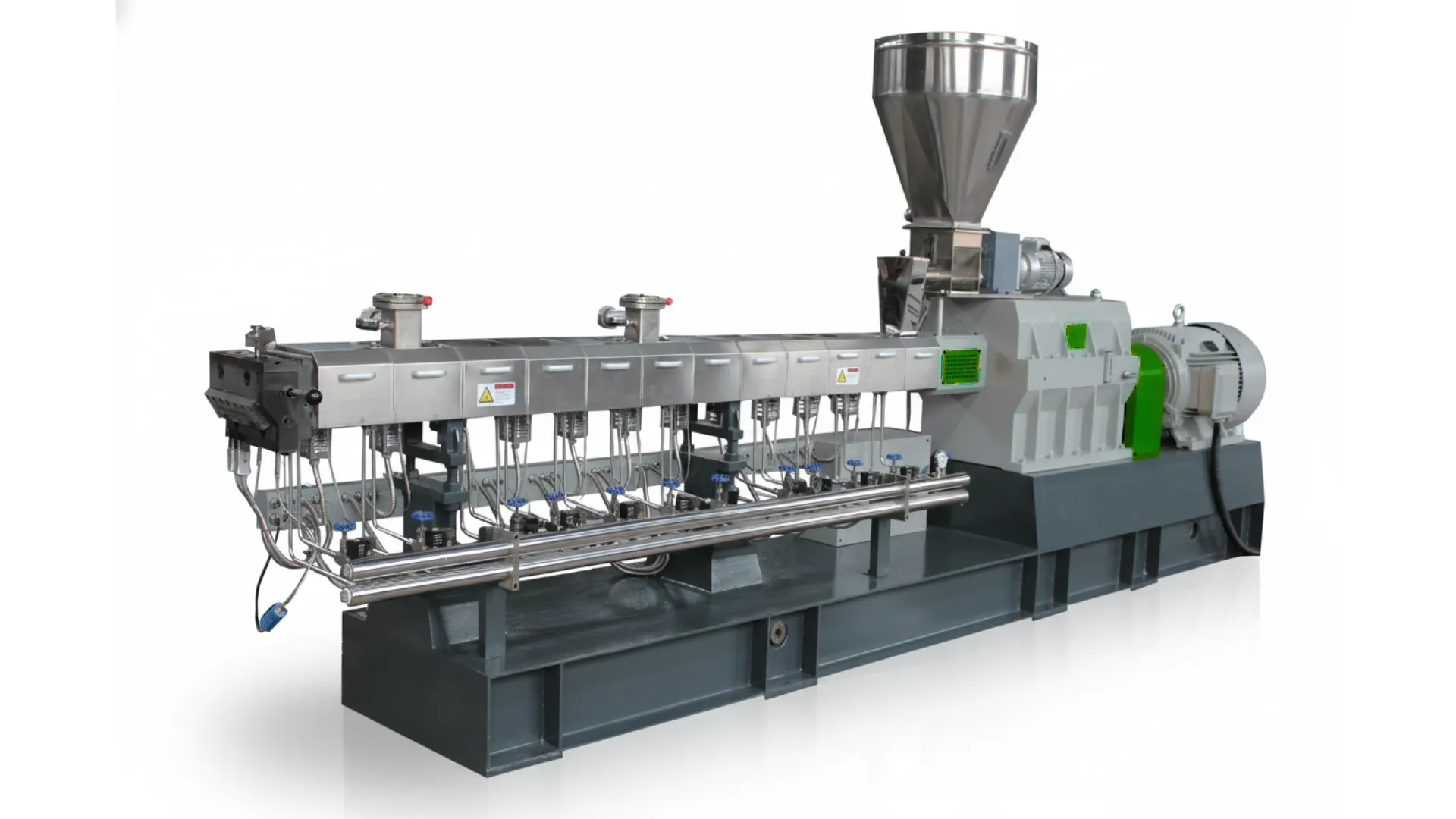

Tandemschroefsmelkmachines – Geavanceerde Oplossingen voor Plastic Compounding & Recycling

Ontworpen voor producenten die superieure meng-, compounding- en pelletisatieprestaties vereisen. Onze tandemschroefsmelkmachines leveren consistente uitvoerkwaliteit, uitzonderlijke procescontrole en ongekende betrouwbaarheid voor plastic recycling en polymerenverwerking wereldwijd.

Krijg een Maatwerkoplossing & OfferteHoe Tandemschroefsmelkmachines Werken

Materiaalvoeding

Plasticmaterialen worden gevoerd naar het tandemschroefvat via nauwkeurige gewichtsmatige of volumetrische voeders, wat consistente debietgangen en optimale verwerkingscondities garandeert.

Co-rotatie-asen Mengen & Smelten

Twee intermeshende asen draaien in dezelfde richting, waardoor intense scherf- en verdeelmenging ontstaat. Het modulaire asontwerp maakt aanpassing mogelijk voor specifieke materialen en toepassingen.

Compounding & Homogenisatie

Geavanceerde asconfiguraties zorgen voor grondige menging van toevoegingen, vulstoffen en versterkers, waarbij moleculaire homogeniteit wordt bereikt met nauwkeurige temperatuurcontrole over meerdere vatzones.

Ontgassing & Purificatie

Vacuümvelden verwijderen vocht, vluchtige stoffen en vastzittende lucht uit de polymermelt, wat de kwaliteit van het eindproduct verbetert en defecten in de downstreamprocessen voorkomt.

Dievorming & Pelletisatie

De homogene melt verlaat via een draadvat of onderwater pelletisatiesysteem, waardoor uniforme korrels worden geproduceerd die klaar zijn voor productie of herverkoop.

Afkoeling & Opslag

Korrels worden snel afgekoeld in waterbaden of luchtkoelinstallaties, vervolgens gedroogd en naar opslag silo's getransporteerd, waarbij consistentie in kwaliteit gedurende de productiecyclus wordt gewaarborgd.

Hoofdvoordelen van Onze Tandemschroefsmelkmachines

Superieure Mengefficiëntie

Co-rotatie tandemschroeven leveren verdeel- en verspreidmenging die niet te evenaren is door enkelzijdige extruders, ideaal voor complexe formuleringen en gerecycleerde materialen met vervuiling.

Flexibele Procescontrole

Modulaire asconfiguratie en onafhankelijke vatzone temperatuurcontrole maken het verwerken van diverse materialen mogelijk, van onverwerkte polymeren tot zwaar vervuild post-consumer afval.

Zelfschurende Technologie

Het intermeshende asontwerp voorkomt materiaalopbouw en veroudering, wat onderhoudstijd voor schoonmaken vermindert en kruisvervuiling tussen partijen uitsluit.

Hoog Doorvoervermogen

Verwerk 200–2.000 kg/uur afhankelijk van het model, met consistente uitvoerkwaliteit zelfs bij maximale productierates.

Efficiënte Ontgassing

Meerdere vacuümvelden verwijderen efficiënt vocht en vluchtige stoffen uit gerecycleerde plastics, wat de korrelkwaliteit en verwerkbaarheid verbetert.

Energiezuinige Werking

Geavanceerde aandrijvingssystemen en geoptimaliseerde asgeometrie verminderen de specifieke energieconsumptie met tot 20% ten opzichte van traditionele ontwerpen.

Plasticverwerkingsuitdagingen Omzetten naar Kansen

Algemene Industrieuitdagingen

- Onconische smeltkwaliteit van gerecycleerde voeding met variërende vervuilingsniveaus

- Slechte menging van toevoegingen en vulstoffen die leiden tot productdefecten en klantklachten

- Excessieve materiaalveroudering door langdurige aanwezigheid in traditionele extruders

- Hoog vochtgehalte in gerecycleerde plastics die porositeit en zwakke mechanische eigenschappen veroorzaken

- Frequente productiestops voor asreiniging en materiaalwisselingen

- Beperkte flexibiliteit om verschillende polymeren types op dezelfde lijn te verwerken

Hoe Onze Extruders Dit Oplossen

- Geavanceerde tandemschroefmengtechnologie homogeniseert zelfs zwaar vervuild gerecycleerd materiaal

- Verdeel- en verspreidmengzones zorgen voor uniforme toevoegingsverdeling door de smelt

- Zelfschurende asontwerp en geoptimaliseerde aanwezigheidstijd minimaliseren thermische veroudering

- Meerdere vacuüfstellingen verwijderen tot 2% vocht zonder voor-drogen, wat de bedrijfskosten vermindert

- Snelle wisselbare asmodules maken snelle materiaalwisselingen mogelijk in minder dan 30 minuten

- Verschillende vat- en asconfiguraties verwerken PE, PP, PS, PET, ABS en speciale polymeren

Zie Onze Tandemschroefsmelkmachines in Actie

Bekijk hoe onze tandemschroefsmelkmachines gerecycleerd plasticafval omzetten in hoge kwaliteit korrels met consistente prestaties en betrouwbaarheid.

Toepassingen & Industrieën

Plastic Recycling

Verwerk post-consumer en post-industriële afvalstoffen zoals PE, PP, PS, PET en gemengde plastics tot hoge kwaliteit gerecycleerde korrels voor herproductie.

Masterbatch Productie

Maak kleur- en toevoegingsmasterbatches met nauwkeurige pigmentverdeling en consistente kleurpassing voor eisende toepassingen.

Compounding & Blending

Formuleer aangepaste polymerencomposieten met vulstoffen, versterkers, brandvertragende middelen en prestatieadditieven voor gespecialiseerde toepassingen.

Biologisch Afbreekbare Plastics

Verwerk PLA, PHA, aardappelzetmeelgebaseerde polymeren en andere bioplastics met zacht handelen en nauwkeurige temperatuurcontrole.

Technische Plastics

Combineren hoge prestatiematerialen zoals nylon, PC, PEEK en speciale polymeren met glasvezels of koolstofversterkers.

Hout-Polymeer Composieten

Meng houtmeel of natuurlijke vezels met thermoplasten om WPC voor terras, hekwerken en bouwtoepassingen te produceren.

Technische specificaties

| Model | Schroefdiameter (mm) | L/D | Screw snelheid (rpm) | Motorvermogen (kW) | Capaciteit (kg/uur) |

|---|---|---|---|---|---|

| GTE35 | 35.6 | 32-64 | 600 | 18.5 | 40-80 |

| GTE52 | 51.4 | 32-64 | 600 | 55 | 150-250 |

| GTE65 | 62.4 | 32-64 | 600 | 90 | 200-400 |

| GTE75 | 71 | 32-64 | 600 | 132 | 300-700 |

| GTE95 | 93 | 32-64 | 600 | 315 | 550-1500 |

*Specificaties kunnen variëren afhankelijk van materiaalsoort, boutconfiguratie en afgeleide apparatuur. Neem contact met ons op voor gedetailleerde configuratieadviezen.

Waarom kiezen voor een dubbele schroefversneller boven een enkele schroefversneller?

| Kenmerk | Onze Dubbele Schroefversnellers | Traditionele Enkele Schroef |

|---|---|---|

| Mixkwaliteit | ✓ Uitstekende distributie- en dispersie-mixing | ✗ Beperkte mixcapaciteit |

| Materiaaltoepassing | ✓ Behandelt besmette gerecycleerde materialen | ✗ Vereist schoner voorraadmateriaal |

| Ontgassingsefficiëntie | ✓ Meervoudige stadia ontgassing met vacuüm | ✗ Beperkte ontgassingcapaciteit |

| Zelfreiniging | ✓ Ontwerp van zelfschurende schroef | ✗ Vereist frequente handmatige reiniging |

| Procesflexibiliteit | ✓ Modulaire schroefconfiguratie | ✗ Vaste schroefontwerp |

| Residuuttijdcontrole | ✓ Korte, gereguleerde residuuttijd | ✗ Langere residuuttijd, hoger risico op afbraak |

| Incorporatie van vulstoffen/toevoegingen | ✓ Tot 70% vulstoflading | ✗ Beperkt tot 30-40% vulstofinhoud |

Veelgestelde Vragen

Wat zeggen onze klanten?

“Wij zijn van een enkele schroefsysteem overgestapt naar deze dubbele schroefversneller en hebben onmiddellijk een verhoging van 40% in doorvoer en betere granulaatkwaliteit gezien. Het zelfschurende ontwerp heeft onze stilstandstijd met de helft verminderd. Het beste investering dat we hebben gedaan in onze recyclingoperatie.”

“De modulaire schroefconfiguratie laat ons alles verwerken van schone HDPE tot besmette gemengde plasticen zonder dat we apparatuur hoeven te wijzigen. Het ontgassingssysteem kan hoge vochtigheidsvoorraad aan die onze oude versneller zou verstoppen. Uitstekende flexibiliteit en betrouwbaarheid.”

“Technische ondersteuning en training waren uitzonderlijk. Het PLC-besturingssysteem is intuïtief en de energie-efficiëntie heeft onze bedrijfskosten met 25% verlaagd. We verwerken nu 500 kg/hr gerecycleerde PET met consistente kwaliteit voor onze fles-naar-fles-toepassingen.”

Bereid om Uw Plasticverwerkingsoperatie Te Transformatie?

Krijg een aangepaste oplossing en gedetailleerde offerte voor uw specifieke toepassing. Onze technische experts helpen u bij het selecteren van de optimale configuratie voor uw materialen en productie-eisen.