[18] Inleiding: De Grondslag Leggen voor een Succesvolle Recyclingsoperatie

[19] Terwijl de wereldwijde economie zich richt op duurzaamheid, is de plasticrecyclingsector uitgegroeid tot een cruciale en zeer waardevolle industrie. Voor ondernemers en gevestigde bedrijven gelijk, biedt het opzetten van een recyclingsfabriek de kans om aanzienlijke inkomsten te genereren terwijl een positieve milieuboodschap wordt uitgedragen. Echter, succes in dit veld wordt opgebouwd op een goed geplande, efficiënte en technologisch verantwoorde productielijn.

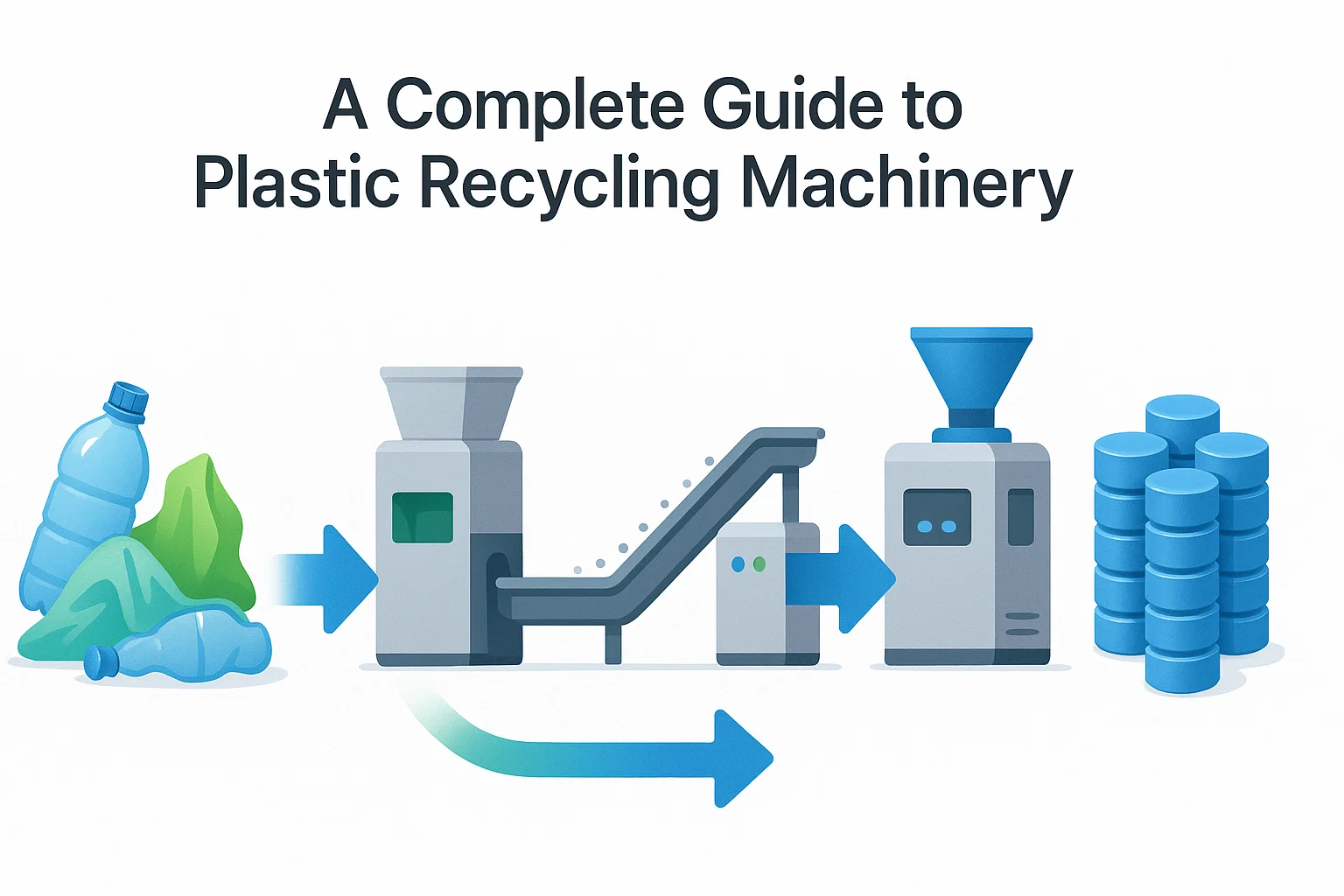

[20] Het begrijpen van de specifieke functie van elk onderdeel van de apparatuur is de eerste stap naar het ontwerpen van een faciliteit die plasticafval effectief kan omzetten in een hoge zuiverheidsgraad, handelbare commodity. Deze definitieve gids beschrijft de essentiële machines die nodig zijn om een moderne plasticrecyclinginstallatie op te zetten, onderverdeeld naar elke cruciale fase van het proces.

[21] De Belangrijke Eerste Stap: Definiëren van Uw Plastic Feedstock

[22] Vooraleer een enkele machine wordt aangeschaft, is de meest cruciale beslissing om het primaire type plastic dat u wilt verwerken te identificeren. De apparatuur die nodig is om harde [24] flessen te recyclen, is fundamenteel verschillend van de machines die nodig zijn voor post-industriële [26] film. Uw keuze van feedstock zal de hele configuratie van uw installatie bepalen. PET (Polyethyleenterephthalaat) [27] Voor Rigid Plastics (bijv., PET Flessen, HDPE Jugs, PP Verpakkingen): LDPE (Low-Density Polyethylene) [28] Het focus ligt op robuuste afmetingsreductie, effectieve verwijdering van etiketten en verontreinigingen, en scheiding op dichtheid.

- [29] Voor Zachte Plastics (bijv., LDPE/LLDPE Film, PP Gesponnen Tassen): [30] De uitdagingen liggen in efficiënte voeding van licht materiaal, grondige wassing en gespecialiseerde extrusiesystemen om inkt en vochtigheid te behandelen.

- [31] Zodra uw doelmateriaal is gedefinieerd, kunt u uw apparatuurlijn met precisie samenstellen. [32] Kern Apparatuur: Een Stap-voor-Stap Analyse

[33] Een complete, industriële recyclingslijn is een geïntegreerd systeem. Hieronder zijn de machines vereist voor elke fase.

[34] Fase 1: Invoer, Sorteren en Voorbewerken

[35] Het doel van deze fase is om het ruwe afval voor de downstream processing voor te bereiden door het materiaal vrij te maken en primaire verontreinigingen te verwijderen.

Stage 1: Infeed, Sorting, and Pre-Processing

The objective of this stage is to prepare the raw waste for downstream processing by liberating the material and removing primary contaminants.

- Bale Breaker: Bij het verwerken van post-industrieel of post-consumptief afval komt het waarschijnlijk aan in gecomprimeerde balen. De balenbreker breekt deze balen open om een consistente, enkelvoudige stroom van materiaal te creëren.

- Sorteerconveyor & Platform: Een lange conveyorbelt waar handmatig of geautomatiseerd (optisch) sorteren plaatsvindt. Dit is waar werknemers of sensoren onjuiste plasticsoorten, verschillende kleuren en grove verontreinigingen zoals hout, metaal en papier verwijderen.

- Trommel Screen: Een grote, draaiende zeef die kleine, losse verontreinigingen zoals aarde, zand, glas en flesdoppen verwijdert.

- Metal Detector / Separator: Een cruciale veiligheidsfunctie. Dit systeem detecteert en verwijdert alle ferrieuze of niet-ferrieuze metalen onderdelen om catastrofale schade aan hoge snelheidsscheurders en granulatoren te voorkomen.

Stap 2: Groottevermindering

Het materiaal moet worden gescheurd tot kleinere, uniforme stukken om effectieve wassing en verwerking mogelijk te maken.

- Shredder: Een laag-snelheidsmachine met hoge koppel die de initiële groottevermindering uitvoert. Enkele-as shredders zijn zeer veelzijdig, terwijl dubbele-as shredders worden gebruikt voor uiterst zwaar of volumineus materiaal.

- Granulator (of Crusher): Een hoge snelheidsmachine die plasticstukken verder vermindert tot kleine, consistent geformateerde schijven of “regrind.” De uiteindelijke schijvensgrootte wordt bepaald door de afmetingen van een verwijderbare zeef binnen de machine.

Stap 3: Intensieve Wassing en Separatie

Deze stap is cruciaal voor het produceren van een puur, hoogwaardig eindproduct.

- Frictie Wasmachine: Een hoge snelheidsschroefwasmachine die mechanische wrijving gebruikt om vuil en andere verontreinigingen van de oppervlakte van de plastic korrels te schrobben.

- Drijvings-Zwemvaten: Essentieel voor de recyclage van PET-flessen. Dit grote vat gebruikt waterdichtheid om materialen te scheiden. De zwaardere PET-korrels zinken, terwijl de lichtere PP/PE van doppen en labelfragmenten drijven en kunnen worden afgeveegd.

- Warmwasmachine: Gebruikt heet water en reinigingsmiddelen om hardnekkige verontreinigingen zoals lijm (van labels), vet en olieafzettingen te ontbinden en te verwijderen.

Stap 4: Drogen

De vochtigheid moet bijna volledig worden verwijderd voordat het materiaal kan worden geëxtrudeerd.

- Mechanische (Centrifugale) Droger: Gebruikt centrifugale kracht om het water hevig af te spinnen van de oppervlakte van de korrels, waardoor een vochtigheidsniveau van ongeveer 2-3% wordt bereikt.

- Thermische Droogsystemen: Een hete lucht droogsystemen dat de resterende vochtigheid verwijdert, waardoor de luchtvochtigheid onder de 1% daalt – een cruciale vereiste voor hoge kwaliteit pelletisatie.

Stap 5: Extrusie en Pelletisatie

Dit is de uiteindelijke transformatie, waarbij schone korrels worden omgezet in uniforme, dichte korrels klaar voor de productie.

- Extruder: Het hart van het pelletisatieproces. Korrels worden gevoed naar de extruder, waar een draaiend schroef smelt, mengt (compounds) en druk opbouwt.

- Opmerking: Het type extruder is cruciaal. Voor zachte films wordt vaak een Snijder-Kompactor Voeder geïntegreerd om een consistente voeding te waarborgen. Voor bedrukte materialen is een Ventilerende Extruder met een ontgassingssysteem nodig om inktvapesten te verwijderen.

- Melt Filtratie Systeem: Een schermverwisselaar die overblijvende vaste onzuiverheden (metaal, koolstof, etc.) uit het gesmolten plastic verwijdert.

- Pelletizer: Een snij systeem dat de draden van gesmolten plastic afkomstig van het die comes en deze snijdt in uniforme korrels. Een Water-Ring Pelletizer is een veelgebruikte, efficiënte keuze voor polyolefines.

- Koelsysteem & Opslag Silo: De nieuw gesneden korrels worden gekoeld door water en lucht, vervolgens pneumatisch overgebracht naar een grote opslag silo, klaar voor inpakken.

Conclusie: Het Succes van Uw Plant Hangt Af van Een Geïntegreerde Oplossing

Het bouwen van een plastic recycling plant is een significante investering. Hoewel individuele machines belangrijk zijn, hangt de uiteindelijke succes en winstgevendheid van uw operatie af van hoe deze componenten worden geïntegreerd in een enkele, naadloze en geautomatiseerde lijn. De juiste machines, correct geconfigureerd voor uw specifieke feedstock, onderscheiden een basisoperatie van een wereldklasse installatie.

Op Rumtoo, wij specialiseren ons niet alleen in de productie van apparatuur. We leveren complete, sleutel-op-de-deur oplossingen ontworpen voor prestatie, betrouwbaarheid en de hoogst mogelijke kwaliteit. Ons team van experts staat klaar om met u samen te werken om een installatie te ontwerpen die voldoet aan uw bedrijfsdoelen en bijdraagt aan een werkelijk circulaire economie.

Bereid om plasticafval om te zetten in een waardevolle asset? Neem vandaag nog contact op met het team van Rumtoo om uw project te bespreken en ontvang een aangepast apparatuurvoorstel.