[18] Inleiding

[19] Omdat fabrikanten en industrieprofessionals zich inzetten voor duurzamere operaties, is het recyclen van meerdere lagen en composietfilms een cruciale proces geworden. De Rumtoo Machine, een toonaangevende naam in industriële recyclingsystemen, heeft de [21] ontwikkeld om complexe filmafvalstoffen efficiënt om te zetten in hoge kwaliteit granulaat. Deze uitgebreide gids helpt u bij het kiezen van de juiste granulaatmachine voor uw materialen, capaciteit en kwaliteitsvereisten, zodat u de opbrengst maximaliseert, productconsistentie behoudt en operationele kosten vermindert. Composite Film Pelletizing Machine [22] 1. Wat zijn meerdere lagen en composietfilms?

[23] Meerdere lagen films

[24] combineren twee of meer polymerlagen—zoals PET/PE, PA/PE of EVOH/PE—om de gecombineerde voordelen van bescherming tegen zuurstof/vochtigheid, mechanische sterkte en verwerkbaarheid te bereiken. [25] Composietfilms [26] gaan dit concept verder door metaalfolies, papier of andere niet-polymeren lagen in te bouwen voor gespecialiseerde verpakkingen en industriële toepassingen. [27] Barrièrelagen:

-

[28] EVOH of aluminium voor zuurstof/vochtigheidsbestendigheid [29] Structuurlagen:

-

[30] PA of PET voor rigideheid en treksterkte [31] Sealantlagen:

-

[32] PE of PP voor hitteverzegeling en afdrukbaarheid [33] Deze heterogene constructies stellen unieke verwerkingsuitdagingen voor vanwege verschillende smelttemperaturen, viscositeiten en mogelijke verontreinigingen.

[34] 2. Belangrijke Uitdagingen bij het Granuleren van Composietfilms

2. Key Challenges in Pelletizing Composite Films

-

Thermische mismatch Lagen zoals EVOH smelten bij ongeveer 170 °C, terwijl PE een temperatuur van 200 °C–250 °C vereist. Onjuiste temperatuurcontrole kan leiden tot onvolledige smelting of polymerafbraak.

-

Viscositeitsverschillen Hogere viscositeitslagen kunnen in het extruder stagneren, wat leidt tot drukpieken en die bouw.

-

Niet-polymerische inclusions Folie, papier of minerale vulstoffen vereisen een robuuste filtratie om scherm- en die blokkering te voorkomen.

-

Consistente Pelletkwaliteit Een uniforme korrelgrootte, lage afvalproducten en minimale verkleuring zijn cruciaal voor herhaaldelijke downstream verwerking.

Rumtoo Machine addeert deze uitdagingen aan door precisie-asontwerp, meervoudige filtratie en geavanceerde procescontrole.

3. Type Pelletizers: Voordelen, Nadeelen en Toepassingen

| Type | Voordelen | Ideaal Voor |

| - | - | - |

| Enkel-schroef pelletizer | Lage kapitaalkosten; eenvoudig onderhoud | Homogene folies; kleine tot middelgrote verwerkingsinstallaties |

| Twee-schroef pelletizer | Uitstekende menging; hoge afschuiving; flexibele verwerking; meerlagige/samengestelde films; gevulde compounds.

| Onderwater Pelletizer | Precieze korrelgrootte; minimaal stof; hoge verwerkingscapaciteit | Grootschalige bewerkingen die fijne, ronde korrels nodig hebben |

| Strand Pelletizer | Lager waterverbruik; energiezuinig drogen | Hittegevoelige of vochtgevoelige polymeren |

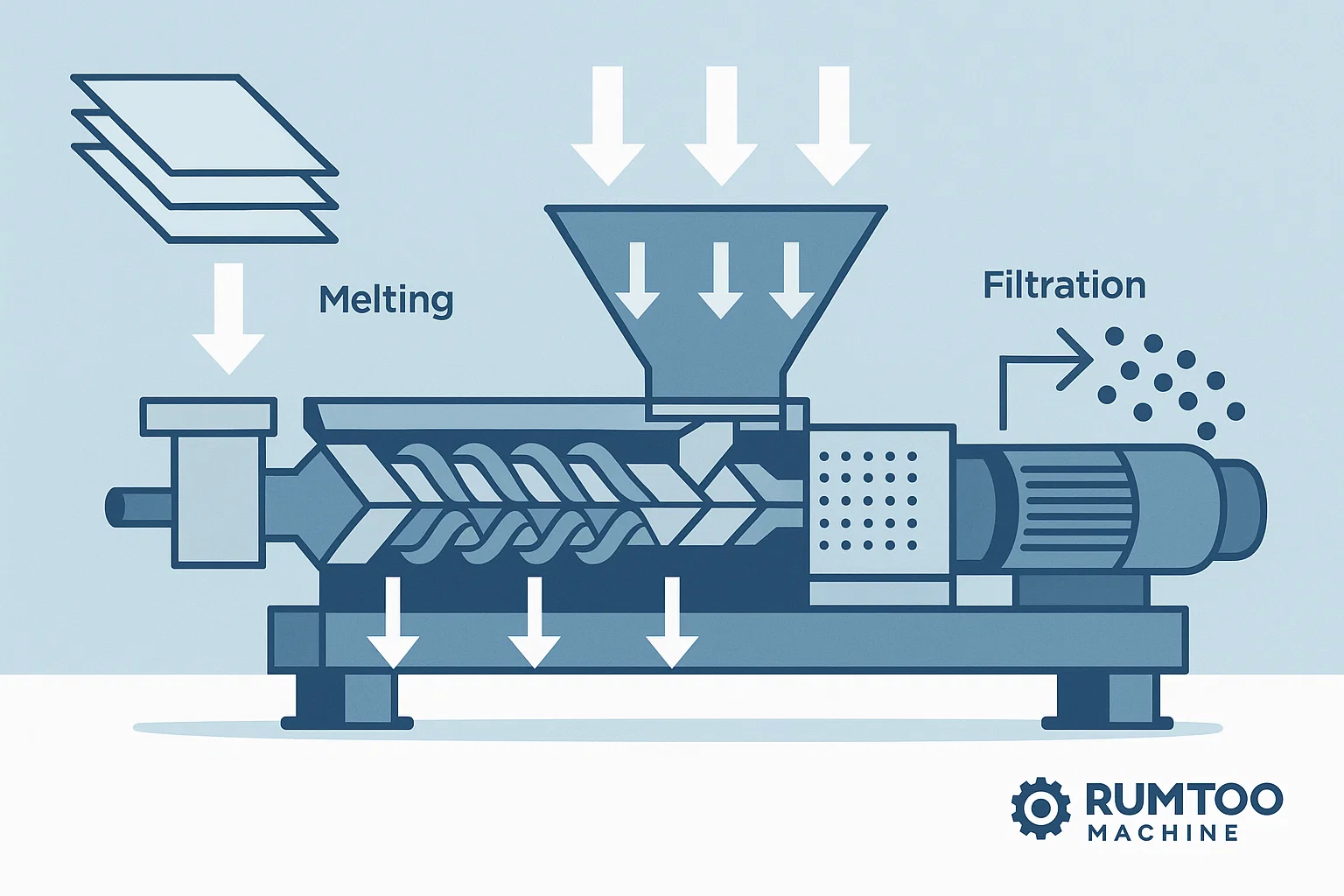

Figuur 1: Workflow van Rumtoo Machine Twin-Screw Composite Film Pelletizing System

stroomschema TD

A[Filmvlokkenvultrechter] --> B[Dubbele schroef met variabele pitch]

B --> C[Smelt- en mengzone]]

C --> D[Ontgassings- en filtratiemodule]]

D --> E [Matrijzenplaatassemblage].

E --> F [Onderwatersnijder/Strengsnijder].

F --> G [Centrifugaaldroger].

G --> H[Pelletopslag]

4. Waarom de Rumtoo Machine’s Composite Film Pelletizing Machine Uitblinkt

4.1 Maatwerk Slijpgeometrie

-

Balanserend Transporteren en Mengen: Variabele Hoekhoogte Vleugels zorgen voor zacht smelten van barrièrlagen zonder scherfgeïnduceerde afbraak.

-

Verhoogd Dispergerend Mengen: Verwijderd agglomeraten en waarborgt kleur- en additief uniformiteit.

4.2 Multistap Filteringsysteem

-

Grote Zeefwisselaar: Vangt metaliseerde folie en grote verontreinigingen op.

-

Fijne Zeefset: Lever polymerzuiverheid boven 99.5% voor hoogwaardige toepassingen.

4.3 Energiezuinige Motoren

-

Variabele Frequentie Motoren: Aanpasbaar koppel en snelheid voor minimale energieverbruik, zelfs onder wisselende voedingscondities.

-

Geoptimaliseerde Verwarmingssecties: Onafhankelijke temperatuurcontrole over cilindersecties reduceert hotspots en energieverspilling.

4.4 Modulair Ontwerp & Snelle Wisseltoebehoren

-

Snelle Dieschijfswaps: Verminder downtime van uren naar minuten bij het wisselen van productspecificaties.

-

Vervangbare Snijhoofden: Van waterring tot draadmes, pas de pelletvorm en oppervlakteafwerking aan.

4.5 Geavanceerde PLC-besturing & Data Logging

-

Receptbeheer: Opslag en ophalen van procesinstellingen voor herhaaldelijke productieruns.

-

Real-Time Monitoring: Volg smeltdruk, koppel en temperatuur; waarschuwingen voor preventief onderhoud.

5. Prestatievergelijking

| Metrisch | Rumtoo CTP-65 Twin-Screw | Standaard Enkel-Screw | Branchegen gemiddelde |

| - | - | - | - |

| Productiecapaciteit (kg/h) | 700-1.200 | 300-550 | 400-800 |

| Energiegebruik (kWh/kg) 0,16 0,22 0,18-0,25

| Korreluniformiteit (%) | > 98,5 | 95-97 | 96 |

| Schermvervangtijd (minuten) | 8 | 30 | 20 |

Gegevens gebaseerd op veldproeven in meerdere recyclingsfaciliteiten.

6. Hoe kiest u de juiste pelletizer

-

Materiaalcompositie

- Hoogbarrièrelagen of metaliseerde lagen? Kies voor een dubbele schroef met meerdere stadia van filtratie.

-

Vereiste capaciteit

-

< 500 kg/h: Een enkele schroef kan voldoende zijn.

-

500–1,200 kg/h: Een dubbele schroef biedt een hogere capaciteit en stabiliteit.

-

-

Pelletspecificaties

-

Fijne, ronde pellets voor injectiemolding? Onderwater pelletizer met waterringzaag.

-

Grotere pellets voor extrusie? Draad pelletizer met geïntegreerde droger.

-

-

Doelen voor energie-efficiëntie

- Zoek naar aandrijvingen met variabele frequentiecontrole en geïsoleerde cilinderjackets.

-

Servicebaarheid

- Kijk naar modulaire ontwerpen met toegankelijke filters, eenvoudig te wisselen zaagbladen en remote diagnosticabele mogelijkheden.

7. Toepassing Casestudies

USA – Flexibel Verpakking Recycler, Ohio

-

Uitdaging: Recyclen van PA/PE/EVOH snack films met metaliseerde afdruklagen.

-

Oplossing: Rumtoo dubbel-schroef extruder uitgerust met tweefasen filtratie en een onderwater snijder.

-

Resultaat: De verwerkingscapaciteit steeg van 450 kg/u naar 800 kg/u; het energieverbruik daalde met 12%; pelletzuiverheid > 99,7%.

Europa – Automobiel Film Recycler, Frankrijk

-

Uitdaging: Composiet PET/AL/PE beschermende films.

-

Oplossing: Dubbel-schroef CTP-80 met smelt-vacuüm ontgassing en draad pelletisatie.

-

Resultaat: Uniforme 3 mm pellets, residuvochtigheid < 0.1%, consistentie van afgeleide spuitgietproces verbeterd met 30%.

8. Veelgestelde Vragen

V1: Kan ik laminaat aluminiumfoliefilms recyclen?

A: Ja—door gebruik te maken van een dubbel-schroef pelletizer met robuuste, grove filtratie om folieafval te verwijderen, gevolgd door fijn filtratie om de smeltstroom te polijsten.

V2: Welke pelletformaten zijn beschikbaar?

A: De Rumtoo Machine biedt pellet diameters van 1.5 mm (onderwater) tot 5 mm (draad). Aangepaste snijhoofden stellen verdere maat- en vormvariaties mogelijk.

[140] Q3: Hoe vaak moet ik de schermsets vervangen?

[141] A: Bij het verwerken van composietfolie, vervang ruwe schermen elke 150–200 uur en fijnere schermen elke 350–400 uur om de capaciteit en kwaliteit te behouden.

[142] Q4: Is een losstaande droger noodzakelijk?

[143] A: Voor toepassingen gevoelig voor vochtigheid, verlaagt de geïntegreerde centrifugaaldroger van de Rumtoo de vochtigheid onder 0.2%. Voor ultra-droge korrels kan een aanvullende convectiedroger worden toegevoegd.

[144] Conclusie & Oproep tot Actie

Het kiezen van de juiste Composite Film Pelletizing Machine [147] is cruciaal voor het ontsluiten van maximale herwinningsscores, consistente korrelkwaliteit en operationele efficiëntie bij het recyclen van meerdere lagen en composietfolie. Decennia aan ervaring van de Rumtoo Machine, gecombineerd met maatwerk profielen van de spindel, geavanceerde filtratie en energie-efficiënte aandrijvingen, zorgen ervoor dat uw installatie zowel productiedoelen als duurzaamheidsdoelen behaalt.

[148] Bereid om uw recyclingsproces te verbeteren?

Contact Rumtoo Machine [151] neem vandaag contact op of [152] vraag een gepersonaliseerde offerte aan [153] om te ontdekken hoe onze oplossingen uw composietfolieafval kunnen transformeren tot waardevolle korrels.