[18] Waarde ontsluiten uit plasticafval: De kernfunctie van een pelletizer

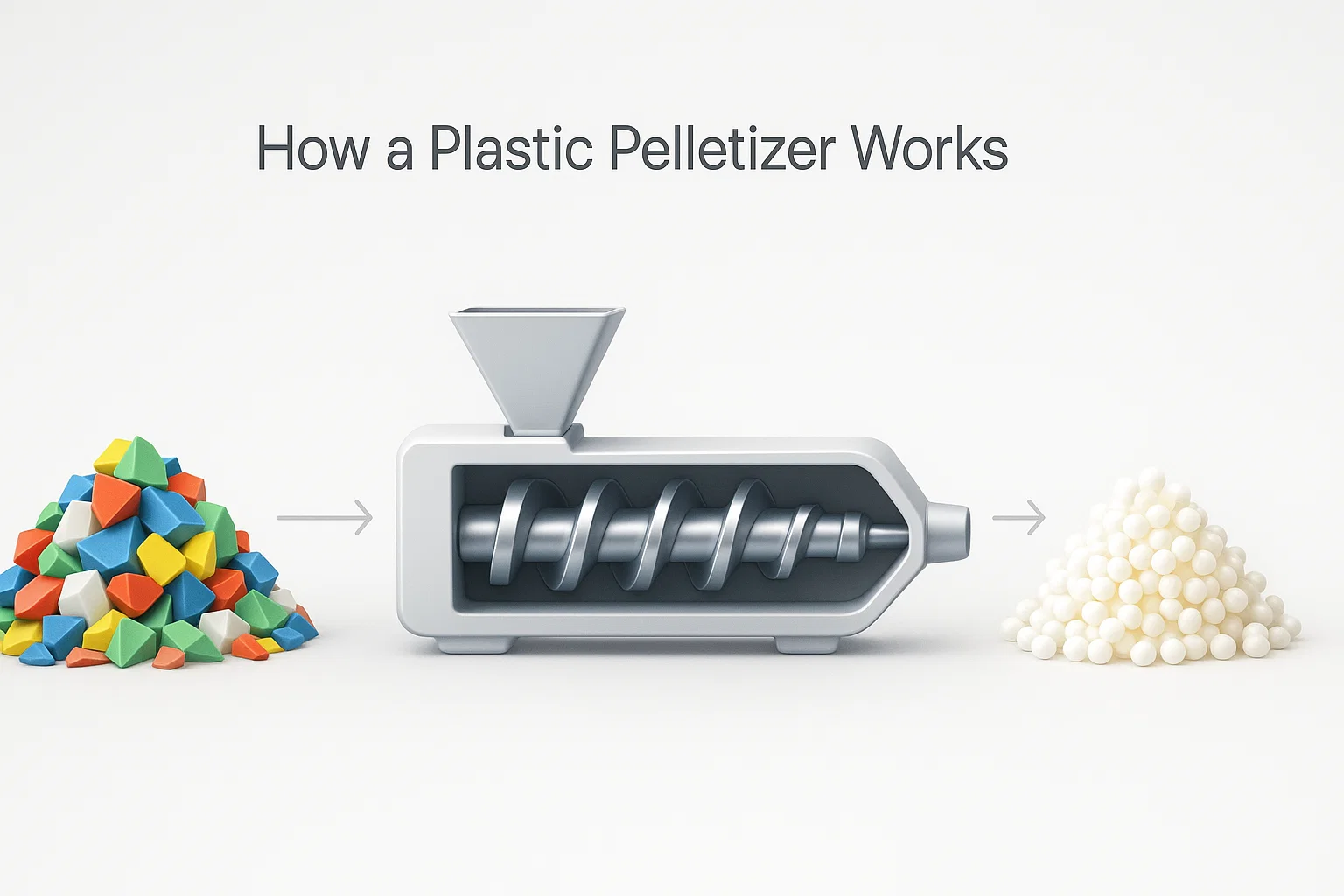

[19] In de wereld van industriële recycling is het omvormen van volumineus, laagwaardig plasticafval tot uniform, hoogwaardig grondstof het uiteindelijke doel. In het hart van deze transformatie ligt een cruciaal stuk machines: de [21] . Voor recyclingprofessionals en facilitair beheerders is het begrijpen van de intrigeuze werking van dit apparaat niet alleen een kwestie van technische nieuwsgierigheid—it’s essentieel voor optimalisatie van operaties, waarborging van eindproductkwaliteit en maximalisatie van winstgevendheid. plastic pelletiseermachine[24] , of pelletiseringslijn, is een geïntegreerd systeem ontworpen om schoongemaakt plasticafval te smelten, te filteren en te snijden in kleine, consistente korrels bekend als pellets of nurdles. Deze korrels zijn het bloed van de circulaire economie, klaar om te worden verkocht en gebruikt in de productie van nieuwe producten.

Een plastic pelletiseermachine[25] Bij Rumtoo geloven we dat een geïnformeerde koper een succesvolle partner is. Deze gids zal je door het hele pelletiseringsproces leiden, van inname van ruwe grondstoffen tot het uiteindelijke, verkooptijdige pellet.

[26] De Anatomie van een Plastic Pelletizerlijn: Belangrijke Componenten

[27] Vooraleer je diep in het proces duikt, is het essentieel om de hoofdcomponenten te begrijpen die samenwerken. Een volledige pelletiseringslijn is meer dan alleen maar één machine; het is een sinfonie van geïntegreerde modules.

[29] Introduceert het ruwe, schoongemaakte plasticafval (vlokken of film) in het systeem op een gecontroleerde snelheid.

-

Voedingsysteem: [31] De krachtbron van de lijn. Het bestaat uit een verwarmd cilinder met één of twee draaiende schroeven. Zijn taak is om te smelten, te mengen en druk op te bouwen.

-

Extruder: [33] Een schermveranderaar die overblijvende vaste verontreinigingen (zoals metaal, papier of andere plastics) uit het gesmolten polymeren verwijdert.

-

Melt Filtratie Systeem: [34] Ontgassing (Venting) Zone:

-

[35] Ventilaties in de extruder cilinder die vastzittende vochtigheid en挥發性气体逸出,这对于生产高质量、无孔的pellets至关重要。 [36] Pelletizing Head (Die):

-

[37] Een gespecialiseerde plaat met meerdere kleine gaten door welke het gesmolten plastic wordt gedrukt, vormend spaghetti-achtige strengen of “noodles.” [39] Het onderdeel dat de plastic strengen snijdt in uniforme pellets. Het type snij systeem is een belangrijke onderscheidende factor tussen pelletizermodellen.

-

Snijdingsysteem: [40] Koel- en Transportsysteem:

-

Cooling and Transport System: Een systeem, meestal met water of lucht, om de net gesneden korrels snel af te koelen en af te zetten.

-

Droging en Opslag: Een ontwateringsmachine of centrifugaaldroger verwijdert de overblijvende vochtigheid voordat de korrels worden overgebracht naar een opslagsilo, klaar voor inpakken.

De Stapsgewijze Pelletisatieproces: Van Schroot tot Korrel

Het begrijpen van de volgorde van de operaties helpt om te verduidelijken hoe een plastic pelletiseermachine zijn merkwaardige transformatie bereikt.

Stap 1: Materiaalvoeding en Transport

Het proces begint met voorbereide plastic afval—meestal gewassen en in kleine schrootjes gehakt. Een spoelconveyor of bandvoeder transporteert dit materiaal van een emmer naar de extruder. Een consistente, uniforme voeding is cruciaal om procesfluctuaties te voorkomen en een stabiele uitvoer te waarborgen.

Stap 2: Smelten, Mengen en Homogenisatie (De Extrusiefase)

Zodra binnenin de cilinder van de extruder, worden de plastic schrootjes voortbewogen door een groot, draaiend spoel (of dubbele spoelen). Deze fase bereikt drie dingen tegelijkertijd:

-

Transporteren: Het materiaal beweegt van de voedingsmond naar het die.

-

Smelten: Een combinatie van wrijving door de draaiing van de spoel en externe verwarmingselementen langs de cilinder smelt het plastic om het in een viscos, vloeibaar toestand te veranderen.

-

Mengen & Homogeniseren: Het ontwerp van de spoel mengt het vloeibare polymer volledig, waardoor een consistente temperatuur en viscositeit overal in het mengsel wordt gewaarborgd. Eventuele kleurstoffen of toevoegingen worden op deze fase gemengd.

Stapel 3: Filtratie en Ontgassing

Terwijl de homogeniseerde smelt aan het einde van de extruder komt, wordt deze door een hoogdruk smeltfiltratiesysteem gedrukt. Dit schermverwisselapparaat vangt fysische onzuiverheden op, waardoor de uiteindelijke productie zuiver is.

Tegelijkertijd trekken speciaal ontworpen vacuümbegrensde ventilaties langs de cilinder elke opgeslagen lucht, vochtigheid en vluchtige organische verbindingen (VOC's) uit. Effectieve ontgassing is cruciaal om poriënloze, brosse korrels te voorkomen en is vooral belangrijk bij het verwerken van bedrukte films of licht vochtige materialen.

Stap 4: Korrelvorming en Snijden

Dit is waar het gebeurt. De schone, gepressureerde gesmolten kunststof wordt door de dopkop geëxtrudeerd, vormend continue strengen. Deze strengen worden vervolgens onmiddellijk in korrels gesneden. De snijmethode definieert het type korrelvormingssysteem.

Grafiek: Vergelijking van Korrelvormingssystemen

Voor industriële kopers is het kiezen van de juiste snijtechnologie een cruciale beslissing gebaseerd op het materiaaltype, doorvoersbehoeften en operationele voorkeuren.

| Kenmerk | Strengkorrelvorming (Koude Snijding) | Waterringkorrelvorming (Warm Dopoppervlak) | Onderwaterkorrelvorming (Warm Dopoppervlak) |

| - | - | - | - |

| Proces | Strands are cooled in a water bath, then cut by a rotor. | Blades rotate on the die face, cutting pellets which are flung into a water ring. | Blades cut pellets on the die face completely submerged in a water chamber. |

| Geschikte Materialen | Most thermoplastics (PE, PP, PS). Ideal for filled or reinforced plastics. | Polyolefins (PE, PP), Styrenics. Excellent for materials with lower MFI. | A wide range of polymers including PET, PA, TPU, and materials sensitive to oxidation. |

| Vorm van Pellet | Cylindrical | Spherical / Lentil-shaped | Spherical / Uniformly shaped |

| Operationele Kosten | Lower initial investment and maintenance. | Moderate initial cost. Efficient operation. | Higher initial investment and complexity. |

| Automatisering & Arbeid | More labor-intensive (strand startup). | Highly automated. | Fully automated, continuous process. |

| Rumtoo Inzicht | A robust and versatile choice for many standard recycling applications. | The most popular method for high-volume polyolefin recycling due to its efficiency. | The premium choice for high-quality, perfectly uniform pellets and difficult materials. |

Kiezen voor de Juiste Plastic Pelletizer voor Uw Bedrijf

De ideale plastic pelletiseermachine hangt volledig af van uw specifieke behoeften. Overweeg deze factoren:

-

Plastic Type: Behandelt u harde plastics (HDPE, PP) of zachte films (LDPE, LLDPE)? De smeltstroomindex (MFI) en kenmerken van het materiaal bepalen de beste extruder en snijontwerp.

-

Verontreinigingsniveau: De aard en hoeveelheid verontreiniging bepalen de complexiteit van de filtratie- en wassystemen die nodig zijn in de upstream.

-

Doorvoerbehoefte: Uw gewenste uitvoer in kg/uur of ton/dag is een primaire factor bij het dimensioneren van de hele lijn.

-

Operationele Voetafdruk: Ruimtelimieten kunnen de keuze beïnvloeden tussen een compact waterring-systeem en een langere draad pelletizing-lijn.

Voor bedrijven die zich richten op zachte plastics zoals PE-films en landbouwfilms, is een machine die specifiek is ontworpen voor deze input cruciaal. Bijvoorbeeld, als u voornamelijk dergelijke materialen verwerkt, is een systeem zoals ons Enkele Schroef Zacht Plastic Pelletizing Machine ontworpen met een agglomerator/compactor om het lichte materiaal te verdichten voordat het de extruder binnenkomt, wat een stabiele voeding en hoge uitvoer waarborgt.

Veel Gestelde Vragen (FAQ)

1. Wat is het belangrijkste verschil tussen een enkele spoel- en een dubbele spoel extruder in een pelletizer?

Een enkele spoel extruder is een robuuste, kosteneffectieve werkpaard ideaal voor het herverwerken van homogeen, vooraf schoongemaakt thermoplastisch afval. Een dubbele spoel extruder biedt superieure meng-, compounding- en ontgassingcapaciteiten, waardoor het beter is voor het mengen van verschillende polymeren, het toevoegen van hoge niveaus van additieven of het verwerken van materialen die moeilijk te smelten zijn of intensieve afvoer vereisen.

2. Hoeveel onderhoud vereist een plastic pelletizer?

Regelmatige onderhoud is cruciaal voor de levensduur en prestaties. Dit omvat dagelijkse controles van smering en verwarmingselementen, regelmatige vervanging van filterdoekjes, en periodieke inspectie en vervanging van hoog-slijtende onderdelen zoals schroeven, cilinders en snijbladen. Rumtoo biedt gedetailleerde onderhoudsschema's en ondersteuning voor al onze machines.

3. Kan één pelletizer alle soorten plastic verwerken?

Hoewel sommige pelletizers veelzijdig zijn, is geen enkele machine geoptimaliseerd voor alle plasticsoorten. Een machine ontworpen voor PET heeft een andere schroefgeometrie en droogvereisten dan een machine voor zacht PE-film. Het is cruciaal om een pelletizer te kiezen die geoptimaliseerd is voor uw primaire feedstock om maximale efficiëntie en pelletkwaliteit te waarborgen.

4. Wat is de typische ROI op een plastic pelletisatieinstallatie?

De return on investment (ROI) hangt af van factoren zoals de kosten van uw plastic afval feedstock, de marktwaarde voor gerecycleerde pellets, uw operationele kosten (arbeid, energie) en het doorvoervermogen van de machine. Met een betrouwbare, efficiënte machine van een vertrouwde leverancier zoals Rumtoo, zien veel van onze klanten een sterke ROI binnen 18-36 maanden.

5. Hoe ondersteunt Rumtoo klanten na de verkoop?

Onze toewijding strekt zich verder uit dan de aankoop. Rumtoo biedt uitgebreide ondersteuning, inclusief installatiebegeleiding, operatortraining, een betrouwbare voorraad aan reserveonderdelen en remote technische assistentie om ervoor te zorgen dat uw plastic pelletizer jarenlang op topniveau presteert.

Conclusie: Uw Partner in Geavanceerd Recyclen

Een plastic pelletiseermachine is meer dan een machine; het is de motor van uw recyclingsoperatie. Door moeilijke afvalstromen om te zetten in een waardevolle commodity, sluit u de cyclus van plasticproductie af. Het begrijpen van zijn mechanica - van de krachtige extrusieproces tot de nauwkeurigheid van het snijysteem - geeft u de mogelijkheid om een strategische investering te maken die dividend zal uitbetalen in kwaliteit, efficiëntie en winstgevendheid.

Bereid om de juiste pelletisatieoplossing voor uw installatie te verkennen? Het expertteam van Rumtoo is hier om u te helpen navigeren door de opties en een systeem te ontwerpen dat is afgestemd op uw unieke behoeften.

Neem vandaag nog contact met ons op om uw project te bespreken of blader door onze volledige reeks geavanceerde plastic recyclingsmachines.