Unlocking the Value in Plastic Waste: The Core Function of a Pelletizer

In the world of industrial recycling, transforming bulky, low-value plastic waste into uniform, high-value raw material is the ultimate goal. At the heart of this transformation lies a critical piece of machinery: the plastic pelletizer. For recycling professionals and facility managers, understanding the intricate workings of this equipment is not just a matter of technical curiosity—it’s fundamental to optimizing operations, ensuring end-product quality, and maximizing profitability.

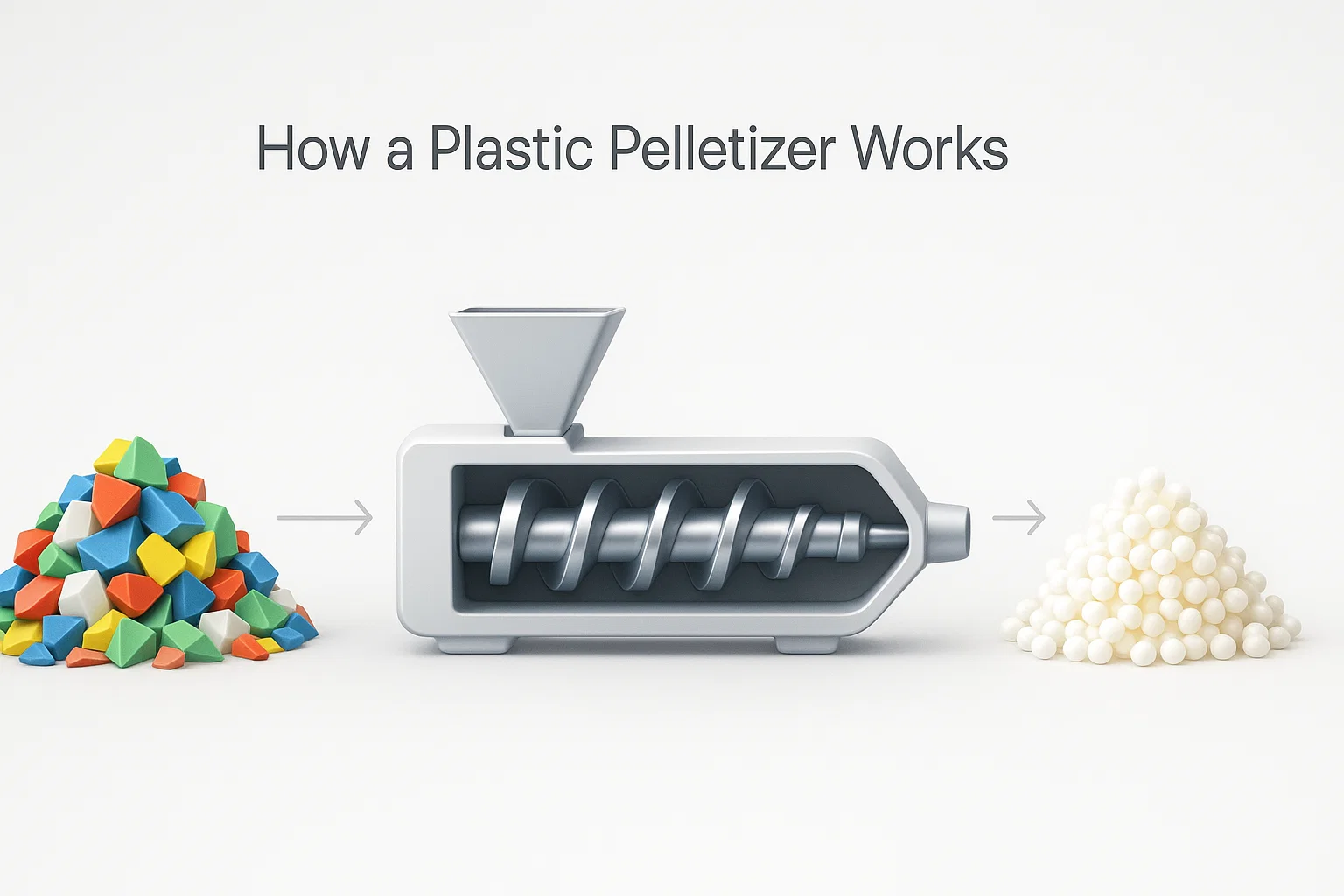

A plastic pelletizer, or pelletizing line, is an integrated system designed to melt, filter, and cut cleaned plastic waste into small, consistent granules known as pellets or nurdles. These pellets are the lifeblood of the circular economy, ready to be sold and used in the manufacturing of new products.

At Rumtoo, we believe an informed buyer is a successful partner. This guide will walk you through the entire pelletizing process, from raw material intake to the final, saleable pellet.

The Anatomy of a Plastic Pelletizing Line: Key Components

Before diving into the process, it’s essential to understand the main components that work in concert. A complete pelletizing line is more than just one machine; it’s a symphony of integrated modules.

- Voersystemen: Introduces the raw, cleaned plastic scrap (flakes or film) into the system at a controlled rate.

- Extruder: The powerhouse of the line. It consists of a heated barrel containing one or two rotating screws. Its job is to melt, mix, and build pressure.

- Melt Filtration System: A screen changer that removes any remaining solid contaminants (like metal, paper, or other plastics) from the molten polymer.

- Degassing (Venting) Zone: Vents in the extruder barrel that allow trapped moisture and volatile gases to escape, which is crucial for producing high-quality, void-free pellets.

- Pelletizing Head (Die): A specialized plate with numerous small holes through which the molten plastic is forced, forming spaghetti-like strands or “noodles.”

- Snijsystemen: The unit that cuts the plastic strands into uniform pellets. The type of cutting system is a major differentiator between pelletizer models.

- Cooling and Transport System: A system, typically using water or air, to rapidly cool and solidify the freshly cut pellets.

- Drying and Storage: A dewatering machine or centrifugal dryer removes residual moisture before the pellets are conveyed to a storage silo, ready for bagging.

The Step-by-Step Pelletizing Process: From Flake to Pellet

Understanding the sequence of operations helps clarify how a plastic pelletizer achieves its remarkable transformation.

Step 1: Material Feeding and Conveying

The process begins with prepared plastic waste—typically washed and crushed into small flakes. A screw conveyor or belt feeder transports this material from a hopper into the extruder. Consistent, uniform feeding is critical to prevent process fluctuations and ensure a stable output.

Step 2: Melting, Mixing, and Homogenization (The Extrusion Stage)

Once inside the extruder’s barrel, the plastic flakes are propelled forward by a large, rotating screw (or twin screws). This stage accomplishes three things simultaneously:

- Conveying: The material moves from the feed throat toward the die.

- Melting: A combination of friction from the screw’s rotation and external heating elements along the barrel melts the plastic into a viscous, molten state.

- Mixing & Homogenizing: The screw’s design thoroughly mixes the molten polymer, ensuring a consistent temperature and viscosity throughout. Any colorants or additives are blended in at this stage.

Step 3: Filtration and Degassing

As the homogenized melt approaches the end of the extruder, it is forced through a high-pressure melt filtration system. This screen changer traps physical impurities, ensuring the final product is pure.

Simultaneously, specially designed vacuum-assisted vents along the barrel extract any trapped air, moisture, and volatile organic compounds (VOCs). Effective degassing is vital for preventing porous, brittle pellets and is especially important when processing printed films or slightly wet materials.

Step 4: Pellet Formation and Cutting

This is where the magic happens. The clean, pressurized molten plastic is extruded through the die head, forming continuous strands. These strands are then immediately cut into pellets. The method of cutting defines the type of pelletizing system.

Chart: Comparison of Pelletizing Systems

For industrial buyers, choosing the right cutting technology is a critical decision based on the material type, throughput needs, and operational preferences.

| Feature | Strand Pelletizing (Cold Cut) | Water-Ring Pelletizing (Hot Die Face) | Underwater Pelletizing (Hot Die Face) |

| Process | Strands are cooled in a water bath, then cut by a rotor. | Blades rotate on the die face, cutting pellets which are flung into a water ring. | Blades cut pellets on the die face completely submerged in a water chamber. |

| Suitable Materials | Most thermoplastics (PE, PP, PS). Ideal for filled or reinforced plastics. | Polyolefins (PE, PP), Styrenics. Excellent for materials with lower MFI. | A wide range of polymers including PET, PA, TPU, and materials sensitive to oxidation. |

| Pellet Shape | Cylindrical | Spherical / Lentil-shaped | Spherical / Uniformly shaped |

| Operational Cost | Lower initial investment and maintenance. | Moderate initial cost. Efficient operation. | Higher initial investment and complexity. |

| Automation & Labor | Meer arbeidsintensief (start van de strengen). | Hoge mate van automatisering. | Volledig geautomatiseerd, continu proces. |

| Rumtoo inzicht | Een krachtig en veelzijdig alternatief voor vele standaard recyclingtoepassingen. | Vanwege zijn hoge efficientie is het de meest populaire methode voor het recyclen van polyolefinen in grote hoeveelheden. | Hoge kwaliteit, perfect gelijkmatige korrels en een hoogwaardige selectie van moeilijke materialen. |

Kies de juiste kunststof granulator voor uw bedrijf

ideaal plastic pelletizer Het hangt allemaal af van uw specifieke behoeften. Rekening houdend met:

- Type kunststof: Verwerkt u harde kunststof (HDPE, PP) of zachte folie (LDPE, LLDPE)? De melt-flow index (MFI) en de eigenschappen van het materiaal bepalen het optimale extruder - en snijontwerp.

- Verontreinigingsniveaus: De aard en de omvang van de verontreiniging zullen bepalend zijn voor de complexiteit van de vereiste filtratie - en wasinstallaties.

- Vereiste doorvoer: De door u gewenste productie (kg/uur of ton/dag) is de belangrijkste factor bij het bepalen van de totale lijngrootte.

- Operationele voetafdruk: Ruimtebeperkingen kunnen van invloed zijn op de keuze tussen een compact water ring systeem en een langere keten granuleerlijn.

Voor toepassingen die zich richten op zachte kunststoffen zoals pe-folie en landbouwfolie zijn machines die speciaal voor dit doel zijn ontworpen essentieel. Bijvoorbeeld, als je voornamelijk met deze materialen werkt, met systemen zoals de onze Pelletiseermachine voor zachte kunststoffen met enkele schroef Een condensator/compactor is ontworpen om het lichte materiaal dicht te maken voordat het in de extruder komt, wat zorgt voor een stabiele toevoer en een hoge output.

Veelgestelde vragen (FAQ)

1. Wat is het belangrijkste verschil tussen een enkele en een dubbele schroef extruder in een granulator?

De monoscrew extruder is een krachtige, kosteneffectieve werkmachine, ideaal voor de opwerking van gehomogeniseerd, voorgereinigd thermoplastisch afval. De twin-schroef extruders bieden een uitstekende mix -, compound - en ontgassingscapaciteit om verschillende polymeren beter te mengen, hoge niveaus van additieven toe te voegen of materialen te behandelen die moeilijk te smelten zijn of intensieve afzuiging vereisen.

2. Hoeveel onderhoud is er nodig voor de plastic granulator?

Dagelijks onderhoud is essentieel voor de levensduur en prestaties. Dit omvat dagelijkse inspectie van de smering en verwarmingselementen, regelmatige vervanging van de filters, regelmatige inspectie en vervanging van onderdelen met hoge slijtage, zoals schroeven, emmers en snijbladen. Rumtoo biedt gedetailleerde onderhoudsplannen en ondersteuning voor al onze machines.

3. Kan een piler alle soorten plastic verwerken?

Hoewel sommige granulators multifunctioneel zijn, is geen enkele machine geoptimaliseerd voor alle kunststoffen. De voor PET ontworpen machines zullen verschillende schroefgeometrieen en droogvereisten hebben in plaats van zachte pe-films. Het is van cruciaal belang om een pelleteermachine te kiezen die is geoptimaliseerd voor uw belangrijkste grondstoffen om de hoogste efficientie en kwaliteit van het pelleteren te garanderen.

4. Wat is de typische roi van een plastic granuleerlijn?

De ROI (return on investment) is afhankelijk van factoren zoals de kosten van grondstoffen voor kunststofafval, de marktprijs van de teruggewonnen korrels, de bedrijfskosten (arbeid, energie) en de verwerkingscapaciteit van de machine. Met betrouwbare, efficiente machines van betrouwbare leveranciers zoals Rumtoo, zagen veel van onze klanten binnen 18-36 maanden een sterke roi.

5. Hoe ondersteunt Rumtoo klanten na de verkoop?

Onze inzet is niet beperkt tot aankopen. Rumtoo biedt uitgebreide ondersteuning, inclusief installatiebegeleiding, training van operators, betrouwbare levering van onderdelen en technische ondersteuning op afstand om ervoor te zorgen dat uw plastic granulator de komende jaren optimaal draait.

Conclusie: uw premium recyclingpartner

A plastic pelletizer Meer dan een machine; Het is de motor van uw recycling operatie. Door uitdagende afvalstromen om te zetten in waardevolle goederen, voltooit het de cyclus van plastic productie. De kennis van de mechanismen — van het krachtige extrusieproces tot de precisie van het snijsysteem — stelt u in staat strategische investeringen te doen die leiden tot een rendement in kwaliteit, efficientie en winstgevendheid.

Klaar om de juiste pelletoplossing voor uw fabriek te verkennen? Het team van specialisten van Rumtoo kan u helpen bij de keuze en het aanpassen van het systeem aan uw unieke behoeften.

Neem vandaag nog contact met ons op om uw project te bespreken of blader door ons volledige assortiment geavanceerde recyclingmachines voor kunststoffen.