Fabrikanten in de VS en Europa vertrouwen steeds meer op gerecycleerde polyolefines om duurzaamheidsdoelen te bereiken zonder in prestaties in te boeten. Toch is de economische haalbaarheid alleen maar positief wanneer de kwaliteit van de korrels consistent hoog is - schone snijvlakken, minimale gels, stabiele smeltstroom en nauwkeurige dimensionale controle. Dit artikel distilleert praktische, plant-geteste methoden voor het runnen van een plastic pelletizing machine op HDPE/PP korrels, met een focus op krachtvoeding, extrusiestabiliteit, filtratiestrategie en korreluniformiteit. Gedurende het hele artikel benadrukken we hoe Rumtoo Machine mechanica en besturing integreren zodat uw lijn als één afgestemd systeem optreedt in plaats van een verzameling onderdelen.

Wat "Hoog Kwaliteit" in de Praktijk Betekent

-

Verwerkbaarheid: Korrels worden soepel gevoerd met laag stof en geen pieken op afgeleide film, blazen of injectieapparatuur.

-

Uiterlijk: Consistente kleur en oppervlakteafwerking met lage zwarte korreltelling.

-

Eigenschapsstabiliteit: Smal MFI/MFR venster en lage geur, ondersteund door goed degassing.

-

Conformiteit & documentatie: Traceerbare partijen, energie- en oogstrapportage, en veiligheidsconformiteit (OSHA/CE) voor audits.

1) Win at the Source: Schoon, Droog, Gesorteerde Korrels

Een korrelijn kan de slechte inkomende materialen niet volledig compenseren. Voor HDPE/PP moet de input schoon, droogen correct geclassificeerd.

Schoon: Verwijder papier, etiketten, elastomeren, aluminium ringen en hout. Deze kunnen zich omzetten in gels of slijten schermen en dieplaten. Monteer magnetische en eddy-vloeiingsscheiding, en gebruik optische sortering (NIR en kleur) om onverenigbare polymeren te verwijderen.

Droog: Vochtigheid in polyolefine korrels wordt niet opgenomen zoals PET, maar vrij water flits in de diep, wat putten en holtes veroorzaakt. Een praktisch doel is ≤0.2% vochtigheid bij de voederinvoer. Heetwassen, spoelen, dan centrifugaal drogen met luchtmesjes is een robuuste volgorde.

Gesorteerd en geschaald: Een nauwe maatverdeling (<12 mm typisch) verhoogt de bulkdichtheid en verbetert de voedingsstabiliteit. Verwijder fijnstof dat vloeibaar wordt en de koppelverschuiving van de krachtvoeder veroorzaakt.

Waarom het belangrijk is: Zelfs kleine hoeveelheden vochtigheid verhogen het afvalpercentage. (Figuur 1: Effect van korrelvochtigheid op de afwijzingsgraad van korrels.) Inline vochtigheidscontrole bij silo-uitlaat en verlies op drogen per schift op bewaarde monsters geven een te controleren spoor.

Figuur 1. Effect van korrelvochtigheid op de afwijzingsgraad van korrels.

2) Voedingsstrategie: Waarom een Krachtvoeder Onmisbaar Is voor Korrels

Vlokken hebben een lage massa-dichtheid, zijn veerkrachtig en trekken lucht aan. Onder invloed van zwaartekracht spannen ze zich in het hopper en verhongeren de extruder, wat zich manifesteert als een zeskantige patronen in druk en temperatuur van het smeltvocht, die zichtbaar zijn als variatie in pellet lengte en kleurbanden.

Voordelen van de Force-Feeder

-

Massa-stroomstabiliteit: Een compacter/stuffingsscrew dicht vlokken aan en drukt een constant lading in de hoofd-screw.

-

Lagere energie per kg: De extruder doet minder “droge compactering” en meer plasticisatie.

-

Minder ingesloten lucht: Verbeterd ontgassingsefficiëntie en verminderd poppen van de dieplaat.

-

Synchroon besturing: In Rumtoo Machine lijnen zijn de voeder snelheid en koppel VFD-gekoppeld aan de extruder belasting, waardoor een smal drukbereik aan de dieplaat wordt gehandhaafd, zelfs wanneer de massa-dichtheid varieert door leverancier of seizoen.

Voor toepassingen met harde vlokken, is de enkele-schroef pelletisatiemachine met force-feeder en vacuümvulking een bewezen architectuur; zie de harde plastic enkele-schroef pelletisatiemachine voor een typische configuratie.

3) Extrusie: Stabiliseer Meltdruk en Temperatuur

Wanneer het voeden stabiel is, hangt de smeltkwaliteit af van de ontwerp van de spoel, de verwarming van de cilinder en het afvoeren.

Opstelling van spoel en cilinder (enkele spoel):

-

Geometrie: Voor gerecycleerde HDPE/PP, een barrièrereeks of mengsectie met L/D 28–36 is gebruikelijk. Gebruik een distributiemenger (bijv., Maddock-type) om gels te polijsten zonder overmatige slijtage.

-

Temperatuurprofiel: Streef naar HDPE 180–220 °C [20] en PP 190–230 °C afhankelijk van MFI en kleurmasterbatch; fineer PID-cycli om ±1–2 °C vast te houden om oscilleraties te voorkomen die als veranderingen in pelletkleur worden afgedrukt.

-

Afvoeren: Gebruik één atmosferische en één vacuümafvoer om water, oppervlakteactieve stoffen en vluchtige stoffen af te voeren. Houd condensatetrappen schoon en monitoreer het vacuümniveau om geurpieken te voorkomen.

Strategie voor smeltdruk:

Meet minimaal voor de schermwisselaar [20] en voor de mal. Deze scheiding helpt u te bepalen of stijgende druk veroorzaakt wordt door filterbelasting of doorstromingslimieten. Een smeltgeaarpomp na het filter ontkoppelt de spoelsnelheid van de malstroom, gladstelt de drukpieken en verbetert de controle over de lengte van de korrels.

Doelstellingen die werken: Maldruk 80–200 bar met CV <3–5%; binnen enkele graden stabiel in temperatuur bij een constante snelheid. Gebruik waarschuwingen gebaseerd op drukhelling (bar/min), niet alleen de absolute waarde, om schermwisselingen te voorspellen.

4) Filtratie: Kies de Juiste Schermwisselaar voor Uw Verontreiniging

Filtratie is de laatste verdediging tegen etiketresten, papier, aluminium fijnstof en elastomeerfragmenten die zwarte vlekken en draadbreuken vormen.

Opties en Wanneer Te Gebruiken

-

Handmatige schuifplaat – Geschikt voor lage vervuiling en kleinere lijnen; verwacht korte stops en kleine procesflitsen.

-

Hydraulische dubbele cilinder (semi-continu) – Goede middenweg voor as <2–3%; korte omzettingen, beperkte storing.

-

Continu band/rotary met achterwaarts spoelen – Voor zwaardere vervuiling; gelijkmatige druk, verlengde schermleven.

-

Zelfreinigend trommel/automatische smeltfilter – Voor zeer vervuilde stromen; hoog CAPEX, maximale uptime, minimale golf.

Selectie rule of thumb: Als de smeltdruk stijgt >20-30 bar/uur met een constante snelheid, hebt u een grotere filteroppervlakte, fijnere graadpakken of een continu systeem nodig. Als zwarte korrels blijven bestaan met stabiele druk, verklein de mazenmaat of overstap naar achterwaarts spoelbare filtratie om gel doorbraak te voorkomen.

Rumtoo Machine integreert schermwisselaarslogica met de HMI zodat operators zien voorgestelde wijzigingstijd (gebaseerd op drukhelling), onplanned stoppen van het snijden.

5) Pelletisatie en Koeling: De Laatste 2% Die Iedereen Ziet

Zelfs een perfecte smelt kan vernietigd worden door slechte snijding of onstabiele koeling. Kies een systeem dat past bij uw kunststof en productierate:

-

Waterring (die-face) pelletizer: Compact, snel opstarten/stoppen, ideaal voor HDPE/PP met middelmatige MFI.

-

Warmopp airgekoelde die: Geschikt voor mengsels die gevoelig zijn voor plakken of waar waterafvoer moet worden beperkt.

-

Strand pelletisatie: Eenvoudig en robuust; meer vloeroppervlak; strengen kunnen breken als er gels of drukpieken aanhouden.

-

Onderwater pelletisatie: Beste pellet sfericiteit en nauwe maatverdeling; hogere CAPEX en complexiteit van het watercircuit.

Uniformiteitsinstellingen:

-

Match aantal diegaten [20] en tandpompstroom het doel pellet lengte (bijv. 3–4 mm) te bereiken zonder overmatige scheuring.

-

Instelling mesdruk/ruimte volgens specificatie om "engelshaar" (te heet/zacht) of beschadigde pellets (te agressief) te voorkomen.

-

Houd de koelkring gesloten-circuit en gefilterd; controleer de temperatuur nauwkeurig om differentiële krimp en neerslag te voorkomen.

-

Gebruik een trillingsklasseerder met schermen gekozen zodat oversize/undersize binnen een enkele cijferpercentage blijft, en verwerk uit-spec zachtjes om kleur en MFI te beschermen.

6) Wat Elke Schift Te Trends

Kwaliteitsklachten zijn gemakkelijker te verdedigen wanneer uw gegevens netjes zijn. Trend:

-

Smeltpressie en temperatuur op de voor-filter- en voor-diepunten.

-

Krachtvoeder torsie/stroom als proxy voor schommelingen in bulkdichtheid.

-

Levensduur van het zeil (kg per zeil) en drukhelling om leveranciers van dekselblokken en spoelinstellingen te vergelijken.

-

Vacuümniveau bij ventilaties om de slijtage van de afdichting of opbouw van condensaat op te vangen.

-

Pelletkleur (Lab*), MFI/MFR, vochtigheid, massa-dichtheiden geelgetallen op de afgebeelde pellets.

7) Systeemdenken: Verbind spoelinstallatie en pelletiseerder

De beste installaties verbinden upstream en downstream:

-

Spoelchemie en temperatuur beïnvloeden geur en geelvorming; spoel grondig om overdracht van oppervlakteactieve stoffen te verminderen die zeilen verduisteren.

-

Instellingen droger vs. koppelingsmoment van de force-feeder: Verminder de vochtigheid zonder statische lading te creëren die het bruggenproces induceert. Koppel dit aan gootmengers of bruggenbrekers waar nodig.

-

Sorteringsresolutie: Voor helderheid-critisch PP, verhoog het NIR/kleurensorteren om barrièrelabels en gemengde polymeren te voorkomen die de smelt binnenkomen.

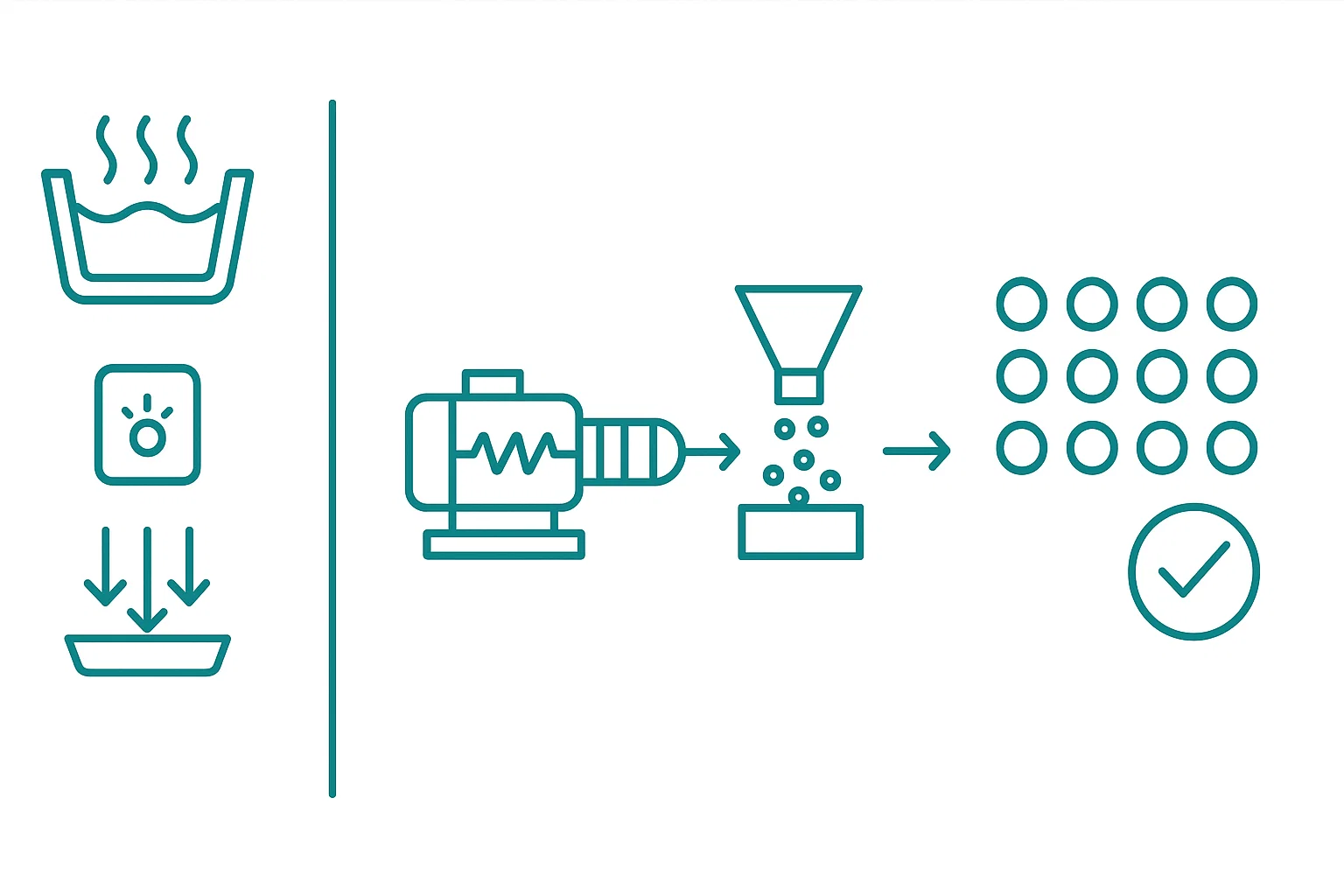

Figuur 2. Typische HDPE/PP workflow van korrel tot granulaat—from feedstock tot wassen, drogen, force-voeden, extruderen, filteren, cilinderpomp, diepanspel granuleren, afkoelen, classificeren en opslaan.

8) Veiligheid, Conformiteit en Energie voor USA & Europa

-

Veiligheid: Ontwerp volgens OSHA praktijken in de VS (lock-out/tag-out, interlock cutter guards) en CE verwachtingen in Europa (EN ISO 12100 risicobeoordeling; passende PLr voor veiligheidsfuncties).

-

Stof- en huisvuilbeheer: Beheer stof bij snijders/classificatoren; overweeg ATEX waar van toepassing.

-

Energie-efficiëntie: Hoogrendementsmotoren met VFD's, geïsoleerde cilinders en cilinderpompen verminderen kWh/kg. Gesloten kringwaterinstallaties verminderen het verbruik en de afzetting.

-

Geluidshinderbeheer: Omring de geluidsvolle installaties (straalzaagmachines, luchtkniften) om lokale beroepsbeperkingen te respecteren.

9) Snelle Start Instellingen (Typisch voor Hergebruikte HDPE op Enkele Schroef)

-

Vlokvochtigheid bij voederinvoer: ≤0.2%

-

Schroef snelheid: 70–150 rpm (afhankelijk van L/D en diameter)

-

Smelttemperatuur: 190–210 °C

-

Diespanning: 100–160 bar met tandwielpompen; golf ≤5 bar

-

Schermset: Gradiënt zoals 60/100/60 voor schoon materiaal; verhoog naar een continue bandfilter voor vuilere stromen

-

Pelletiseerder: Waterring diescherm, doel pellet lengte 3–4 mm; classifier venster ±1 mm

Rumtoo Machine zal deze tijdens de ingebruikname finetunen en operators trainen om ze te onderhouden naarmate de materiaalcombinatie en seizoenen veranderen.

Veelgestelde Vragen

1) Heeft ik echt een force-feeder nodig voor HDPE/PP flinters?

Ja. Flinters zijn comprimibel en laag in dichtheid; een force-feeder stabiliseert de massaflow, reduceert ingesloten lucht en gladt de drukpieken uit—wat direct de uniformiteit van de korrels en de levensduur van het zeilmateriaal verbetert.

2) Met welke zeilmesh moet ik beginnen, en wanneer moet ik upgraden?

Begin met een 60/100/60 hellingsgraad voor relatief schone stromen. Als de druk stijgt met meer dan 20–30 bar/uur of zwarte korrels blijven bestaan, schakel over op fijnere media of een continue/terugspoelsysteem .

3) Hoe minimaliseer ik geur van post-consumer materiaal?

Verbeter de effectiviteit van de hete-was, zorg voor juiste droging en gebruik tweestapsventilatie (atmosferisch + vacuüm). Houd de smelttemperatuur stabiel en voorkom langdurige hoge scherpte die aldehyden kan creëren.

4) Waterring vs draad pelletisatie—wat is beter voor HDPE/PP flinters?

Waterring diep is compact en meegaanvankelijk voor de meeste HDPE/PP rates. Draad is robuust en economisch, maar gevoeliger voor gels; onderwater biedt de dichtst mogelijke maatverdeling bij een hogere CAPEX.

Waarom Rumtoo Machine

Rumtoo Machine levert complete HDPE/PP korrel pelletisatie systemen—krachtvoeder, enkele schroef extruder, vacuümvulking, schermwisselaar, tandwielpompen, en korreler—geoptimaliseerd als een coherent besturingsysteem. Klanten in de VS en Europa profiteren van:

-

Ervaring inname van lijnen van 300 kg/h tot meertonschalen.

-

Kennis in procesintegratie, waarbij de smeltdruk en temperatuur stabiel blijven, zelfs als de grondstof varieert.

-

Autoriteit door gedetailleerde FAT/SAT-documentatie, operator SOP's en kwaliteitsregistraties.

-

Betrouwbaarheid via transparante energie/rendementsrapportage en snelle na-verkoopondersteuning.

Oproep tot actie

Bereid om de korrelkwaliteit te verhogen, afval te verminderen en consistentie te bewijzen aan veeleisende kopers? Neem vandaag nog contact op met Rumtoo Machine . We zullen het juiste plastic pelletizing machine architectuur voor uw vervuilingsspiegel en capaciteit, integreer de juiste schermverwisselaar en cilinderpomp, en kommissioneer de lijn om stabiele, hoge waarde pelleten te leveren.

Ontdek configuraties—beginnend met onze harde plastic enkele-schroef pelletisatiemachine—of vraag een offerte aan om uw upgrade te beginnen.