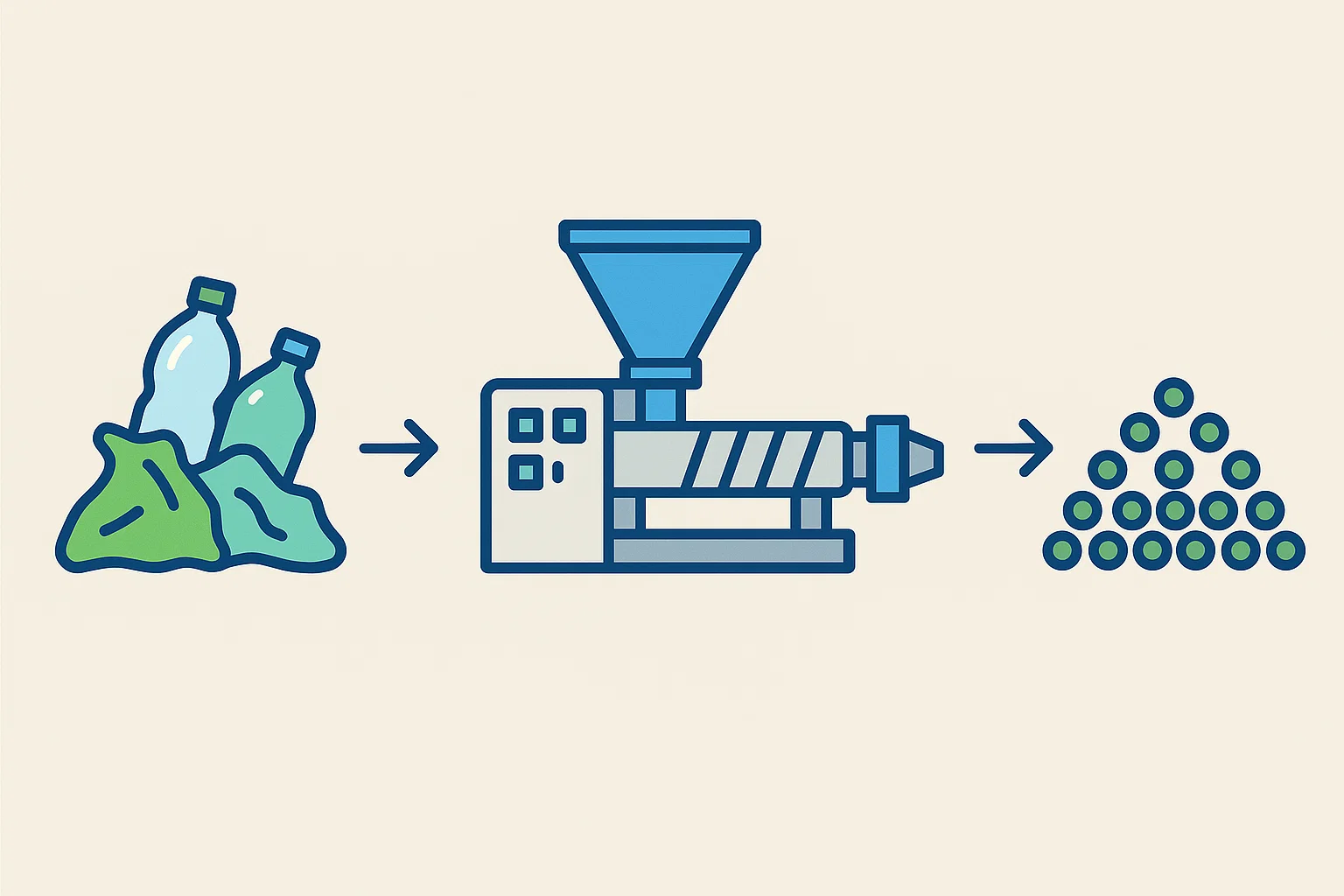

Plastic afval omzetten in een waardevolle grondstof

In een tijdperk van toenemend milieubewustzijn en toenemende regeldruk is het vermogen om kunststofafval efficiënt te recyclen niet langer alleen een duurzame praktijk, maar ook een belangrijke economische kans. De wereldwijde markt voor kunststofpelletiseermachines werd in 2023 geschat op ongeveer $4,3 miljard en zal naar verwachting tegen 2032 ongeveer $6,7 miljard bedragen. Deze groei wordt gestimuleerd door de stijgende vraag naar gerecyclede kunststoffen en het streven naar een circulaire economie. De kern van deze transformatie is het kunststofpelletiseerproces, een kritieke stap die kunststofafval omzet in uniforme, herbruikbare pellets. Deze pellets dienen als grondstof voor een breed scala aan nieuwe producten, van verpakkingen en bouwmaterialen tot auto-onderdelen.

Voor professionals in de industrie en potentiële kopers van recyclingmachines is een grondig begrip van het pelletiseerproces essentieel. Deze stap-voor-stap gids leidt je door het hele traject, van de eerste aanvoer van kunststof schroot tot de productie van hoogwaardige afgewerkte pellets, en biedt de technische inzichten die je nodig hebt om weloverwogen beslissingen te nemen en je recyclingactiviteiten te optimaliseren.

Het recyclingproces van kunststof pelletiseren: Een gedetailleerd overzicht

De omzetting van kunststofafval in herbruikbare pellets is een proces dat uit meerdere stappen bestaat en dat nauwkeurig ontworpen machines vereist. Elke stap is cruciaal om de kwaliteit en consistentie van het eindproduct te garanderen.

Stap 1: Inzamelen, sorteren en versnipperen

De reis begint met het inzamelen en sorteren van plastic afval. Deze eerste fase is cruciaal voor de kwaliteit van het eindproduct. Kunststoffen worden nauwkeurig gesorteerd op soort (bijv. PET, HDPE, LDPE, PP), kleur en verontreinigingen. Geavanceerde installaties kunnen gebruik maken van geautomatiseerde technologieën zoals optische sorteerders met infraroodsensoren om de sorteernauwkeurigheid te verbeteren.

Na het sorteren wordt het kunststofafval versnipperd of gegranuleerd tot kleinere, beter hanteerbare vlokken. Dit vermindert niet alleen het volume van het materiaal, maar vergroot ook de oppervlakte ervan, wat een efficiëntere reiniging en smelting in de volgende stadia mogelijk maakt.

Stap 2: Reinigen en drogen

De versnipperde plastic vlokken ondergaan dan een rigoureus reinigingsproces om verontreinigingen zoals vuil, labels, kleefstoffen en voedselresten te verwijderen. Dit wordt vaak bereikt door wassystemen die heet water of chemische middelen gebruiken om hardnekkige onzuiverheden af te breken. Grondige reiniging is onontbeerlijk, want zelfs kleine verontreinigingen kunnen de structurele integriteit van het gerecyclede materiaal in gevaar brengen.

Na het wassen moeten de kunststofvlokken volledig gedroogd worden. Restvocht kan het smeltproces verstoren en de kwaliteit van de pellets negatief beïnvloeden.

Stap 3: Voeden en smelten (extrusie)

De schone, droge kunststof vlokken worden vervolgens naar de pelletiseermachine gevoerd, meestal via een trechter. Vanuit de trechter komt het materiaal in de extruder, die de kern vormt van het pelletiseringssysteem. De extruder bestaat uit een schroefmechanisme in een verwarmd vat.

Terwijl de schroef draait, transporteert hij het plastic naar voren en onderwerpt het aan gecontroleerde hitte en druk. Dit proces smelt het plastic tot een viskeuze, gesmolten toestand. De temperatuur en schroefsnelheid worden zorgvuldig geregeld om een gelijkmatig smelten te garanderen en materiaaldegradatie te voorkomen. Sommige geavanceerde systemen hebben ontgassingszones om ingesloten lucht, vocht en vluchtige organische stoffen (VOC's) te verwijderen, wat vooral belangrijk is bij het verwerken van bedrukte of licht natte materialen.

Stap 4: Smeltfiltratie

Voordat het gesmolten plastic tot pellets wordt gevormd, wordt het door een filtratiesysteem geperst. Deze zeefwisselaar verwijdert alle overblijvende fysieke onzuiverheden en garandeert zo de zuiverheid van de uiteindelijke pellets. Filtratie van hoge kwaliteit is cruciaal voor het produceren van gerecyclede pellets die gebruikt kunnen worden in een breed scala aan toepassingen.

Stap 5: pelletiseren (snijden) en koelen

Na filtratie wordt het gesmolten plastic geëxtrudeerd door een matrijs, waardoor continue strengen worden gevormd. Hier vindt het pelletiseren, of snijden, plaats. Er zijn verschillende methoden om de plastic strengen in uniforme pellets te snijden, elk met zijn eigen voordelen:

-

Draad Pelletisatie: Bij deze veelgebruikte methode worden de geëxtrudeerde strengen gekoeld in een waterbad voordat ze door een roterende snijder in korrels worden gesneden. Dit systeem is kosteneffectief en veelzijdig, en geschikt voor een breed scala aan polymeren.

-

Water-Ring Pelletisatie: Hier worden de korrels gesneden aan de voorkant van de matrijs en een ring van circulerend water koelt ze onmiddellijk af en voert ze weg. Deze methode is efficiënt voor thermoplasten zoals polyethyleen en polypropyleen.

-

Pelletiseren onder water: Het hele snijproces vindt plaats ondergedompeld in water. Dit zorgt voor een snelle en gelijkmatige koeling, wat resulteert in bolvormige pellets van hoge kwaliteit. Dit systeem is ideaal voor de productie van grote volumes en kan materialen verwerken die moeilijk op andere manieren te verwerken zijn.

De keuze van het pelletiseringssysteem hangt af van factoren zoals het type kunststof, de vereiste verwerkingscapaciteit en de gewenste pelletkwaliteit.

Stap 6: Drogen en bewaren

De nieuw gevormde pellets worden dan gedroogd om eventueel resterend vocht van het koelproces te verwijderen. Eenmaal droog ondergaan ze een laatste kwaliteitscontrole op uniformiteit en zuiverheid voordat ze worden verpakt. Deze afgewerkte pellets zijn nu een waardevolle grondstof, klaar om verkocht te worden aan fabrikanten voor de productie van nieuwe plastic producten.

Een kopersgids voor het kiezen van de juiste pelletiseermachine

Het kiezen van de juiste kunststof pelletiseermachine is een cruciale investering die een directe invloed heeft op je operationele efficiëntie, productkwaliteit en winstgevendheid. Houd bij het evalueren van potentiële machines rekening met de volgende sleutelfactoren:

-

Materiaal compatibiliteit: Zorg ervoor dat de machine ontworpen is om de specifieke soorten plastic te verwerken die je wilt recyclen. Verschillende polymeren hebben verschillende smeltindexen, viscositeiten en verwerkingsvereisten.

-

Doorvoercapaciteit: Kies een machine met een productiecapaciteit die past bij je operationele omvang en toekomstige groeiverwachtingen. Een te klein systeem kan knelpunten veroorzaken, terwijl een te groot systeem tot onnodig energieverbruik leidt.

-

Kwaliteitsvereisten voor pellets: De beoogde toepassing van de gerecyclede pellets bepaalt de vereiste zuiverheid, uniformiteit en vorm. Voor hoogwaardige toepassingen zijn mogelijk meer geavanceerde filtratie- en snijsystemen nodig.

-

Automatiserings- en besturingssystemen: Moderne pelletiseermachines zijn vaak uitgerust met geavanceerde automatisering en controlesystemen voor meer efficiëntie en consistentie.

-

Energie-efficiëntie: Kies voor machines met energiebesparende functies om de operationele kosten op lange termijn te verlagen.

-

Onderhoud en ondersteuning: Houd rekening met het onderhoudsgemak, de beschikbaarheid van reserveonderdelen en het niveau van de technische ondersteuning die de fabrikant biedt. Regelmatig onderhoud is essentieel voor een lange levensduur en optimale prestaties van de apparatuur.

Industriële trends en de toekomst van kunststof pelletiseren

De kunststofrecyclage-industrie evolueert voortdurend, aangedreven door technologische vooruitgang en de groeiende vraag naar duurzame oplossingen. Belangrijke trends zijn de ontwikkeling van energiezuinigere machines, verbeterde filtratiesystemen voor de productie van pellets van hogere kwaliteit uit post-consumer afval en de integratie van intelligente controlesystemen voor procesoptimalisatie.

De vraag naar gerecyclede kunststof pellets neemt toe, wat aanzienlijke kansen creëert voor bedrijven in de recyclingsector. Door te investeren in hoogwaardige, efficiënte pelletiseermachines kun je je bedrijf positioneren om te profiteren van deze groeiende markt.

Conclusie: Partnerschap voor succes in kunststofrecycling

Het stapsgewijze proces van het pelletiseren van plastic, van de aanvoer van ruw schroot tot de productie van afgewerkte pellets, is een gesofisticeerde operatie die afval omzet in een waardevolle grondstof. Het begrijpen van de nuances van elke fase is cruciaal voor elke professional in de industrie die zijn aanwezigheid in de kunststofrecyclingmarkt wil betreden of uitbreiden.

Bij Rumtoo zijn we gespecialiseerd in het leveren van hoogwaardige, betrouwbare kunststof recyclingmachines die zijn ontworpen om te voldoen aan de uiteenlopende behoeften van de moderne recyclingindustrie. Onze expertise en geavanceerde technologie kunnen u helpen uw pelletiseerproces te optimaliseren, waardoor de productie van hoogwaardige gerecyclede pellets wordt gegarandeerd die voldoen aan de eisen van de hedendaagse markt.

Klaar om uw plastic recycling mogelijkheden te verbeteren? Neem vandaag nog contact met ons op om een offerte aan te vragen of om meer te weten te komen over hoe onze geavanceerde pelletiseeroplossingen uw bedrijf van dienst kunnen zijn.