Inleiding: De Onbenutte Waarde in Probleematische Afvalstoffen

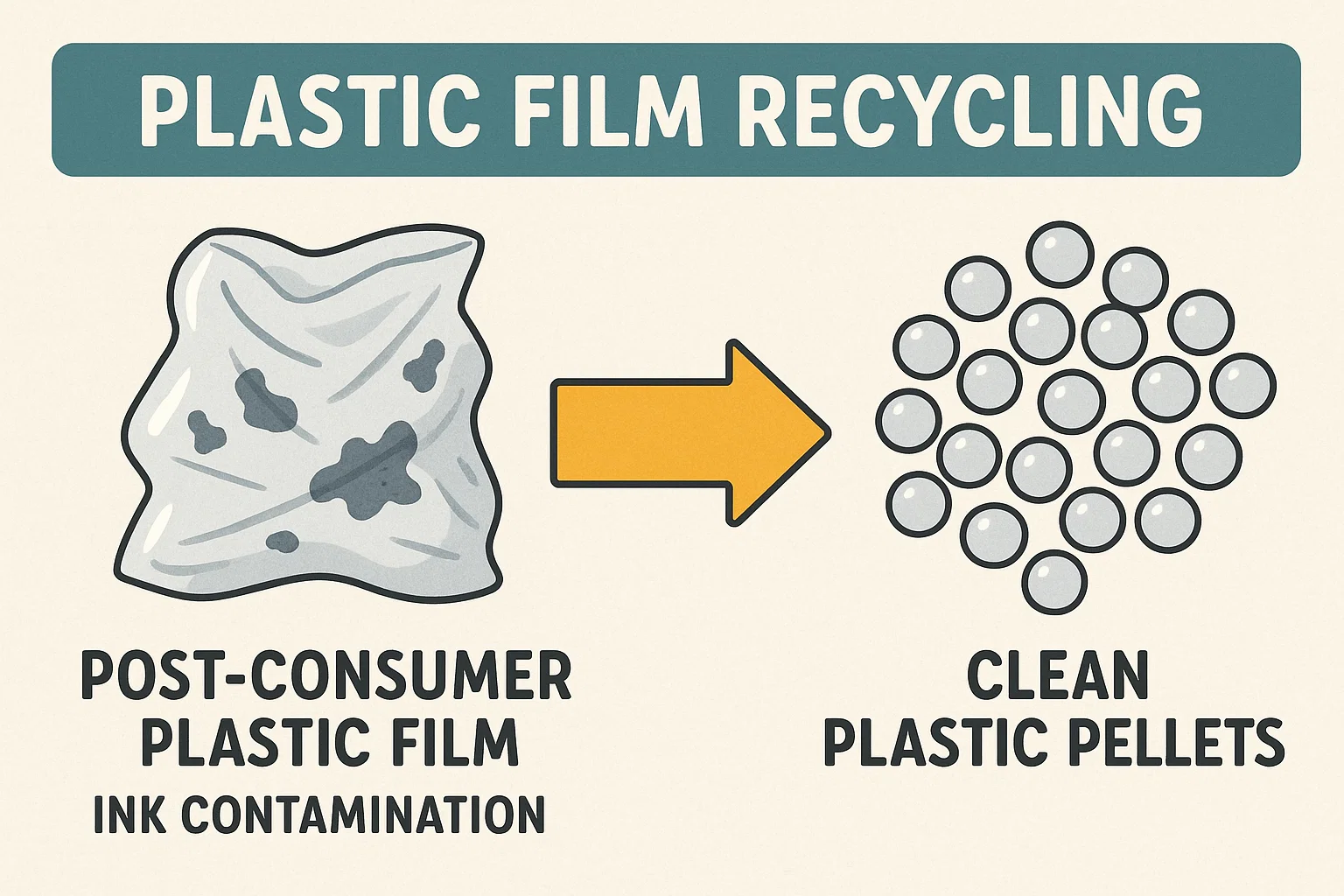

De markt voor post-consumer gerecycleerde (PCR) resines is snel groeiende, aangedreven door bedrijfsdoelen voor duurzaamheid en overheidsvoorschriften. Toch blijft een aanzienlijk deel van waardevolle feedstock, vooral post-consumer LDPE/LLDPE-film, een uitdaging voor recyclers. De reden? Zware verontreiniging. Balen van post-consumer film zijn vaak een complexe mengeling van het doelplastic, papieren etiketten, lijmresten, zware afdrukinkt en vochtigheid.

Het proberen van dit materiaal te verwerken met een standaard granulaatmachine leidt onvermijdelijk tot frequente stilstanden, hoge onderhoudskosten en een eindproduct vol impuren, waardoor het van lage kwaliteit of zelfs onbruikbaar wordt.

Een eenvoudige machine is geen oplossing. De oplossing ligt in een systematische, meervoudige fasebenadering die elk verontreinigingsmiddel individueel aanpakt voordat het materiaal ooit de extruder bereikt. Deze gids beschrijft het Rumtoo geïntegreerde wassen en granuleringsysteem, specifiek ontworpen om deze uitdagende afvalstroom te transformeren in hoge kwaliteit, winstgevende PCR granulaat.

Hoofdstuk 1: De Anatomie van Verontreiniging

Om de vijand te verslaan, moet je eerst begrijpen wie hij is. De primaire verontreinigingen in post-consumer film vormen elk een unieke technische uitdaging:

- Papieretiketten & Lijmen: Tijdens de extrusie smelten papiervezels niet; ze koolstofstaven. Dit resulteert in zwarte stippen door de granulaat. Bovendien kan gemalen papier binnen enkele minuten de smeltfilters verstoppen, wat leidt tot constante productiestilstanden. De bijbehorende lijm kan afbreken en het eindproduct verder verkleuren.

- Zware Afdrukinkt: Veel flexibele films hebben een zware inktdekking. Deze inkt bevat vluchtige stoffen die, wanneer ze in de extruder worden verwarmd, porositeit (gaten) in de granulaat kunnen veroorzaken. Ze dragen ook bij aan verkleuring en geur in het eindresin.

- Vochtigheid & Organisch Afval: Elke vochtigheid die in het materiaal wordt vastgehouden, zal in de extrusie stoom worden, wat leidt tot gaten en “zilverstrepen” in de granulaat. Dit compromitteert aanzienlijk de structuurintegriteit en verwerkingsstabiliteit van het materiaal in toepassingen in de ketting.

Hoofdstuk 2: Het Rumtoo Systematische Oplossing: Een Fasegewijze Analyse

Ons systeem is ontworpen als een productielijn waarbij elke fase het materiaal voorbereidt op de volgende, zodat alleen schoon, droog plastic de uiteindelijke, cruciale pelletisatiefase binnenkomt.

Fase 1: Groottevermindering & Verontreinigingsvrijmaking (HD Series Zware Taken Shredder)

Het proces begint met het voeren van hele balen in een hoge-torque, lage-snelheids shredder. In tegenstelling tot een granulator, is een shredder ontworpen om vreemde objecten en zware verontreinigingen te kunnen verwerken zonder catastrofale messenbreuk. Zijn primaire doel is om de film op te splitsen en deze in flakken van 1-2 inch te breken, “vrijmakend” de aarde en het papier van de plastic oppervlakken, zodat deze toegankelijk zijn voor de wassingsfase.

Fase 2: Hoog-impact Wassen & Purificatie (Frictie Wasmachine & Zinken-Float Tank)

Dit is het hart van het schoonmaakproces.

- Frictie Wasmachine: De gescheurde flakken worden gevoerd naar een hoge-snelheids frictie wasmachine. De roter, die draait op meer dan 1.000 RPM, creëert intense mechanische schrobben tussen de plastic flakken. Deze actie werkt als een pulpermachine, brekend papieren labels in een fijn slurry en het verwijderen van vuil en slijm.

- Zinken-Float Splitsing Tank: De mengeling wordt vervolgens ondergedompeld in een grote watertank. De lichte PE/PP plastic flakken (dichtheid 1.0 g/cm³) naar de bodem zinken en automatisch worden verwijderd door een spoelconveyor. Deze eenvoudige maar zeer effectieve dichtheidsverdeling is cruciaal voor het verwijderen van de meeste papierverontreiniging.

Fase 3: Agressieve Ontwatering & Droging (Screw Press & Thermische Droger)

De schone flakken zijn nu verzadigd met water. Een tweefasen droogproces wordt toegepast:

- Een Spoelpers Ontwateringsmachine mechanisch knijpt de flakken, verwijderend het grootste deel van het vrij water en het vochtgehalte verlagend tot ongeveer 15%.

- Een Thermische Droogsystemen gebruikt dan heet lucht om het resterende vocht te verdampen, brengend het uiteindelijke gehalte onder de 5% drempel vereist voor kwaliteitsextrusie.

Fase 4: Uiteindelijke Extrusie & Polijsten (ML-serie Pelletiseringssysteem)

Zelfs na uitgebreide wassing kunnen sporen van onzuiverheden aanwezig blijven. De laatste pelletiseringssessie is ontworpen om deze te verwerken, waardoor een premium eindproduct wordt gegarandeerd.

- Ventilerend (Ontgassing) Slang De extruder is uitgerust met ten minste één vacuüm ontgassingssessie. Terwijl het plastic smelt, zuigt deze vacuümpoort alle resterende vochtdamp en vluchtige verbindingen uit de afdrukinkt weg, wat bubbels en holtes in de korrels voorkomt.

- Hoogcapaciteit, Dubbele Stationaire Schermwisselaar Dit is de laatste kwaliteitscontrole. Vóór het gesmolten plastic de pelletiseringsslang bereikt, gaat het door deze filter. Onze dubbele stationaire, continue schermwisselaar laat een operator toe om een verstopte filterscherm op één station te wisselen, terwijl het andere station verder blijft werken, wat zorgt voor continue productie zonder downtime—a critical feature when processing material with residual impurities.

Hoofdstuk 3: Het Resultaat: Van Besmettingsafval naar Premium Brandstof

Door deze systematische aanpak kunnen recyclers een dramatische transformatie bereiken.

| Parameter | Voor Verwerking | Na Rumtoo Systeem |

| Besmettingsniveau | > 30% (papier, vuil) | < 0.5% |

| Vochtgehalte | Variabel ( >10% ) | < 3% |

| Kwaliteit van Eindpellets | N/A | Egaal, schoon, minimale lege ruimtes |

| Marktwert | Laag / Negatief (afvalkosten) | Hoog (premie PCR-resin) |

De resulterende hoogwaardige pellets zijn geschikt voor een breed scala aan toepassingen, waaronder de productie van nieuw film, injectiegieterijpijpen en pallets, en hout-plastic composieten, wat een aanzienlijk hogere prijs op de markt oplevert.

Conclusie: Een Systeem Is Meer Dan de Som van Zijn Deelen

Het succesvol recyclen van zwaar vervuild post-consumptief film is niet alleen het hebben van één “goed” apparaat. Het is een intelligente, geïntegreerde systeem waarbij elk onderdeel is ontworpen om een specifiek probleem op te lossen, het materiaal voor de volgende fase voor te bereiden. Deze systematische procesmindering van risico's, maximaliseert de beschikbaarheid en is de enige manier om betrouwbaar een hoogwaardig eindproduct te produceren uit een uitdagend grondstof.

Bij Rumtoo verkopen we niet alleen machines; we engineeren end-to-end oplossingen.

Heeft u een uitdagende stroom van vervuild plastic film? Neem vandaag nog contact op met ons technische team om een aangepaste systeemoplossing te bespreken en een gratis, vrijblijvende materiaalanalyse te ontvangen.