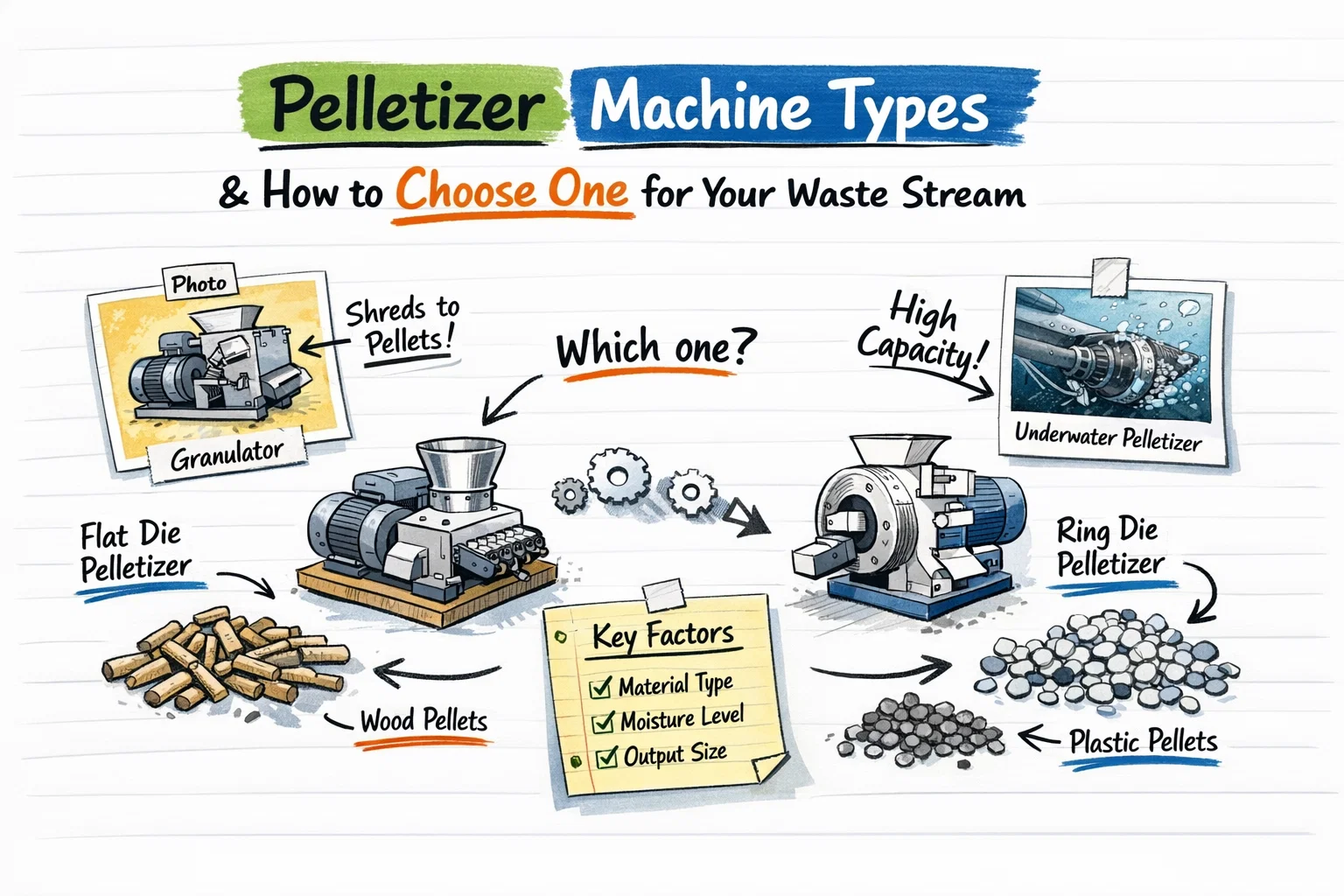

Machine types: De complete gids voor het kiezen van de juiste machine

Investeren in de verkeerde types pelletiseermachines is de meest voorkomende - en duurste - fout die we zien in de kunststofrecyclage-industrie. Je hebt misschien een magazijn vol waardevolle LDPE-folie, maar als je die invoert in een standaard enkelschroefsextruder die ontworpen is voor harde buizen, krijg je te maken met constante pieken, een lage output en afgebroken pellets.

Bij Rumtoo geloven we dat uw afvalstroom uw machine dicteert, en niet andersom. Of u nu te maken hebt met post-industriële folie, hard HDPE-restmateriaal of PET-vlokken, de winstgevendheid van uw bedrijf hangt af van het afstemmen van de “vorm” van uw afval op de fysica van de extruder.

Deze gids snijdt door de technische ruis heen om je te helpen precies te begrijpen welke pelletiseringstechnologie past bij jouw specifieke recyclingdoelen.

1. De voeding: Omgaan met de factor “vorm

Voordat plastic de schroef raakt, moet het de machine in. Dit is waar 80% van de verwerkingsproblemen zich voordoen. De dichtheid van je materiaal - of het nu gaat om pluizige folie of zware chips - bepaalt welke toevoertechnologie je nodig hebt.

Voor lichte, zachte kunststoffen (folie, tassen, raffia)

Als je PE/PP-folie, geweven zakken of schuimmaterialen recyclet, heb je te maken met een dichtheidsprobleem. Deze materialen zijn te licht om op natuurlijke wijze in een schroef te laten vallen.

De oplossing: Geïntegreerde snijverdichtingslijnen

Deze machine staat ook bekend als een “3-in-1” systeem (zoals onze ReadyMac serie) en combineert een cutterverdichter rechtstreeks met de extruderschroef.

- Hoe het werkt: Een grote pan onderaan de machine snijdt, droogt en verwarmt het plastic tot het dichter wordt. Centrifugaalkrachten duwen dit hete, dichte materiaal dan rechtstreeks in de extruderschroef.

- Waarom je het nodig hebt: Er is geen aparte agglomerator nodig en de schroef is altijd vol, waardoor “surging” (ongelijkmatige uitvoer) wordt voorkomen.

Voor zware, stijve kunststoffen (korst, vlokken)

Als je geplette flessen, buizen, kratten of ABS elektronisch afval verwerkt, is je materiaal al dicht genoeg om door de zwaartekracht te stromen.

De oplossing: Hopper- of krachtvoersystemen

Een standaard trechter werkt vaak voor vrij stromend regranulaat. Als je echter lichte en zware materialen mengt, helpt een zijwaartse invoer om materiaal in de schroef te duwen en zo een hoge verwerkingscapaciteit te behouden.

2. De motor: éénschroef- vs. tweeschroefextruders

Als het plastic eenmaal binnen is, moet het worden gesmolten en onder druk worden gezet. Het debat tussen enkele en dubbele schroeven wordt vaak verkeerd begrepen.

Extruder met één schroef (het werkpaard)

Het overgrote deel van de recyclingtaken - vooral voor PE en PP - wordt uitgevoerd met enkelschroefsextruders. Deze zijn uitstekend in staat om de hoge druk op te wekken die nodig is om vuil plastic door fijne filtratieschermen te persen. Ze zijn kosteneffectief, gemakkelijk te onderhouden en energiezuinig voor materialen die geen complexe menging vereisen.

Tweelingschroefextruder (de menger)

Dubbele schroeven maken gebruik van twee in elkaar grijpende schroeven. Deze heb je meestal nodig voor:

- Samenstellen: Vulstoffen (zoals calciumcarbonaat) of versterkende vezels toevoegen.

- PET-recycling: PET vereist een zorgvuldige omgang met vocht en viscositeit (IV), die twin screws beter beheersen door superieure vacuümontgassingsmogelijkheden.

- Gevoelige materialen: Als je een nauwkeurige temperatuurregeling nodig hebt om bederf te voorkomen.

Tip: Voor de meeste post-consumer was- en recyclinginstallaties (PE/PP) biedt een enkele schroef met een speciale geometrie (L/D-verhouding van 30:1 of hoger) de beste balans tussen ROI en duurzaamheid.

3. De snede: Water Ring vs. Pelletiseren

Hoe je het plastic snijdt, bepaalt de vorm en kwaliteit van je eindproduct. Deze keuze is sterk afhankelijk van de “smeltsterkte” van het polymeer.”

Waterring (matrijsgezicht) Pelletiseren

Dit is de industrienorm voor PE- en PP-recycling.

- Proces: Messen snijden het plastic onmiddellijk door wanneer het de matrijskop verlaat en de pellets worden onmiddellijk in een koelwaterring geslingerd.

- Geschikt voor: Polyethyleen (PE) en polypropyleen (PP). Deze materialen kunnen aan elkaar kleven als ze niet snel worden afgekoeld.

- Voordeel: Het is in hoge mate geautomatiseerd. Zelfs als een blad bot wordt, blijft de machine werken. Hij is compact en verlaagt de arbeidskosten.

Strengkorrelvorming

Dit is de traditionele “spaghettimethode”. Plastic strengen worden door een waterbad getrokken en vervolgens door een granulator gesneden.

- Geschikt voor: Technische kunststoffen (ABS, PC), PET en materialen met een hoge MFI (zeer vloeibare kunststoffen) die kunnen uitlopen op een stansmes.

- Voordeel: Produceert zeer cilindrische pellets van hoge kwaliteit die eruitzien als nieuw materiaal.

- Nadeel: Strengen kunnen breken, waardoor een operator ze handmatig opnieuw moet inrijgen. Er is meer vloeroppervlak nodig voor het koelbad.

4. De beslissingsmatrix: Materiaal op machine afstemmen

Om uw aankoopbeslissing te vereenvoudigen, hebben we veelvoorkomende afvalstromen in kaart gebracht met de ideale machineconfiguratie die u kunt vinden op onze productpagina.

| Afvalstroom | Aanbevolen toevoer | Schroeftype | Verkorrelingsmethode |

| - | - | - | - |

| PE/PP-folie (Gewassen) | Verdichter | Enkele schroef | Waterring |

| Harde HDPE/PP (Flessen, buizen) | Trechter/Zwaartse krachtvoer | Enkele schroef | Strand of Water Ring |

| PET vlokken (Flessen) | Force Feeder + Crystallizer | Twin Screw | Strand |

| PVC (Zacht of stijf) | Trechter | Conisch Twin / Single | Matrijsgezicht (luchtgekoeld) |

| Samenstellen (Vullers toevoegen) | Zijaanvoer | Dubbele schroef | Strand |

5. Kritische factoren buiten het specificatieblad

Kijk bij het vergelijken van fabrikanten verder dan de motorgrootte. De efficiëntie van een recyclinglijn wordt vaak bepaald door twee “verborgen” systemen: Filtratie en Ontgassing.

Filtratie (zeefwisselaars)

Afval na consumptie is vies. Als je een handmatige zeefwisselaar gebruikt, zal je operator de machine om de 30 minuten stoppen om de zeven te verwisselen, waardoor je efficiëntie om zeep wordt geholpen.

Zoek naar continu zeefwisselaars met dubbele zuiger of laserfilters. Hierdoor kan de machine blijven draaien terwijl het scherm zichzelf reinigt of terwijl een zuiger wordt vervangen. Deze non-stop werking is van vitaal belang voor de winstgevendheid.

Ontgassen (Venting)

Vocht is de vijand. Inkt en water veranderen in gas in de extruder, waardoor poreuze, “schuimige” pellets ontstaan die kopers afwijzen.

Zorg ervoor dat je machine zeer efficiënte vacuümontgassingszones heeft. Voor zwaar bedrukte folies is een systeem met dubbele ontluchting is vaak nodig om de grote hoeveelheid vluchtige stoffen te verwijderen die vrijkomen tijdens het smelten.

Samenvatting

Bij het kiezen van de juiste pelletiseermachine gaat het er niet om de goedkoopste machine te vinden; het gaat erom de machine te vinden die de slechtste dagen van je materiaal aankan (vervuiling, vocht) en tegelijkertijd een consistente uitvoer levert.

Als je film verwerkt, moet de Snijder Compactor is je beste vriend. Als je met stug regraslijpsel werkt, is een robuuste Enkele spoel Met een goede zeefwisselaar kun je tientallen jaren vooruit.

Ga voor meer informatie over specifieke machinespecificaties en om deze systemen in actie te zien naar Rumtoo Recyclingmachines. We configureren lijnen op basis van uw specifieke monstermateriaal, zodat u bij installatie niet voor verrassingen komt te staan.