Plastic pelletizing is de cruciale laatste stap in het plasticrecyclingproces, waarbij schoongemaakt en gesneden plasticafval wordt omgezet in uniforme, hoge waarde pellets. Als uw bedrijf worstelt met de verwerking van plasticafval, het verminderen van operationele kosten of het verbeteren van de productie-efficiëntie, is het begrijpen van dit proces niet alleen voordelig, het is essentieel. In een wereld die wordt geconfronteerd met ongeziene uitdagingen van plasticvervuiling, biedt het recyclen van plastic tot pellets een krachtige oplossing, waardoor een kostbare problemen wordt omgezet in een winstgevende kansen en de ruggengraat vormt van een echte circulaire economie.

Deze uitgebreide gids leidt u door het hele proces van plastic pelletizing. We zullen de kernprincipes verkennen, diep ingaan op de werkende machines en de belangrijke voordelen onthullen die deze technologie een hoeksteen maken van modern, duurzaam制造业.

Deel 1: De kerndefinitie – Wat is Plastic Pelletizing precies?

Bij de kern, kunststof granulering is het een industriële proces dat verwerkte plasticafval—zoals gesneden film, gebroken flessen (vlokken) of industriële afvalstukken—omzet door middel van smelten, filteren en snijden in kleine, consistente korrels of pellets.

Denk eraan alsof je een stapel onregelmatige houtafval en zaagsel omzet in perfect uniforme, gemakkelijk te gebruiken houtkorrels voor een haard. Het ruwe plasticafval is vaak volumineus, vervuild en moeilijk te hanteren. De uiteindelijke pellets zijn echter een gestandaardiseerde, schone en vloeibare grondstof, klaar om opnieuw in de productiecyclus te worden geïntroduceerd om nieuwe producten te maken.

Het Doel: Waarom Afval Plastic Omzetten naar Pellets?

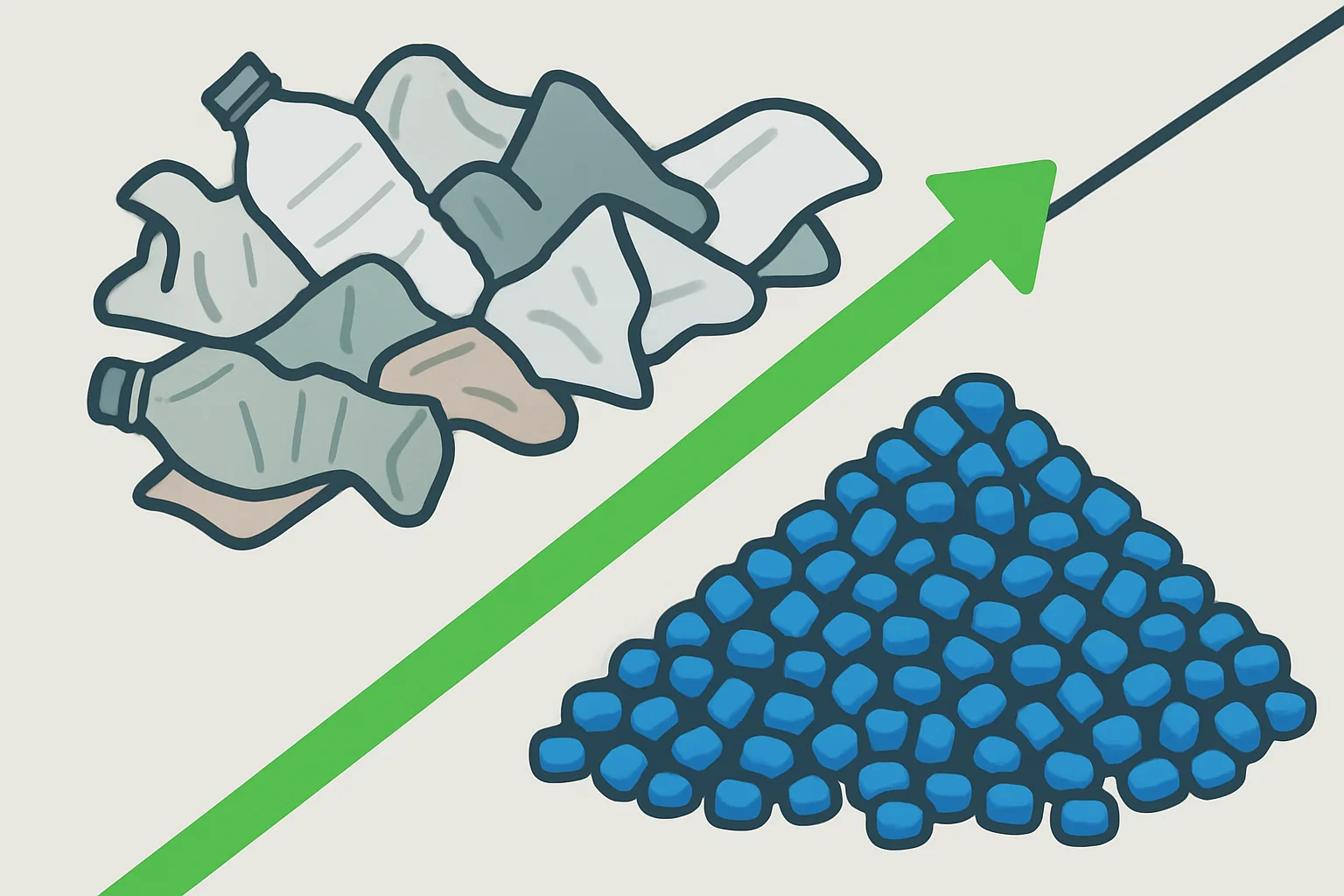

Het omzetten van afval in pellets is niet alleen om de vorm van het materiaal te veranderen. Het is een waardeverhogend proces ontworpen om verschillende fundamentele problemen in het plasticrecycling op te lossen.

- Standardisatie voor Productie: Fabrikanten vereisen grondstoffen die voorspelbaar zijn. De injectie-, blus- en extrusiemachines die ze gebruiken, zijn zeer nauwkeurige instrumenten die een consistente, vloeibare voedingsstof vereisen. Ruwe plasticafval is allesbehalve consistent. Plastic pelletizing produceert uniforme korrels van een specifieke maat, vorm en dichtheid, waardoor ze nauwkeurig kunnen worden doseren, transporteren en smelten in de downstream productiemachines zonder blokkades of procesvariaties te veroorzaken. Deze standaardisatie is de sleutel tot het creëren van een betrouwbare, hoge kwaliteit gerecycleerde grondstof.

- Purificatie en Eigenschapsverbetering (Compounding): De smeltfase van het korrelingsproces biedt een unieke kans om het plastic te zuiveren en te verbeteren. Terwijl het plastic in de extruder smelt, wordt het door een uiterst fijnmazig zeilmesh (een schermveranderaar) gedrukt dat residuele verontreinigingen zoals papier, houtvezels of niet-smelbare plastics verwijdert. Bovendien is dit het ideale moment om toevoegingen toe te voegen - een proces dat compounding wordt genoemd. Kleurmasterbatch kan worden toegevoegd om korrels van een specifieke kleur te maken, versterkingsmiddelen zoals glasvezel kunnen worden gemengd om de sterkte te verhogen en UV-stabilisatoren kunnen worden toegevoegd om weerstand tegen weersinvloeden te verbeteren. Dit transformeert basis gerecycleerde materialen in een prestatie-aangepaste engineering plastic.

- Verhoogde Bulk Dichtheid voor Logistiek: Losse plasticfolie, gescheurde afvalstukken en zelfs flesdeeltjes hebben een zeer lage bulk dichtheid. Ze nemen een enorm veel ruimte in voor hun gewicht, waardoor opslag en transport uiterst inefficiënt en duur zijn. Het korrelingsproces verdicht het materiaal aanzienlijk. Een vrachtwagenlading uniforme plastickorrels kan vele malen meer daadwerkelijk materiaal per gewicht bevatten dan een vrachtwagenlading losse folie, wat de verzendkosten per pond drastisch vermindert en waardevolle magazijnruimte bespaart.

- Het omzetten van plastic in korrels verheft het materiaal van “afval” naar een waardevol industrieel “product.”. Recycling plastic into pellets elevates the material from “waste” to a valuable industrial “product.”

De diepgaande proces – Hoe een plastic granuleringsmachine werkt

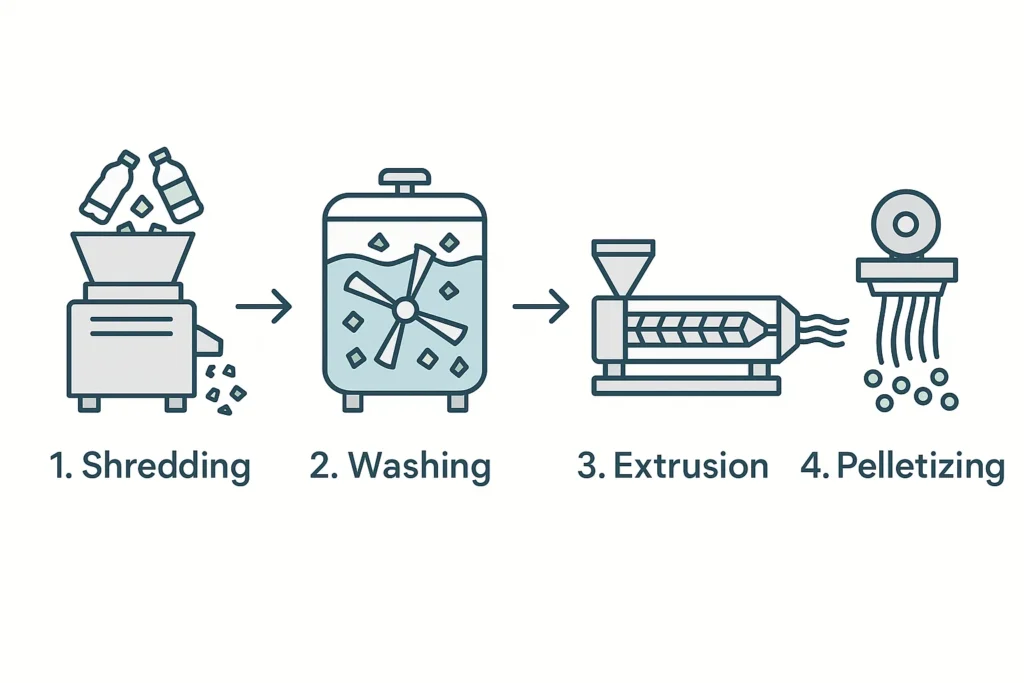

Een compleet kunststof granulering lijn bestaat niet uit een enkele machine, maar uit een geïntegreerd systeem van componenten die samenwerken. Hoewel de configuraties variëren op basis van het type plastic en zijn toestand, volgt het kernproces een logische, meervoudige stappenverloop.

Stap 1: De voorbehandelingfase

Het succes van plastic granuleren begint al lang voordat het plastic gesmolten wordt. Een juiste voorbehandeling is onmisbaar voor het produceren van hoge kwaliteit granulaat.

- Groottevermindering (Scheuren en Klemmen): Het ruwe plastic afval moet eerst worden gereduceerd tot een consistent, beheersbaar formaat. Dit is waar industriële shredders en granulatoren cruciaal zijn.

- Voor zware voorwerpen zoals plastic drums, grote afvoerslangen of gebundelde films, is een hoge-torque, lage-snelheids shredder wordt gebruikt voor de primaire afmetingsreductie.

- Voor materialen zoals plastic buizen of harde plastics biedt een gespecialiseerde pijpscheider of zware granulator een agressievere snijactie.

- Het doel is om kleine, uniforme schilfers of korrels (meestal onder 12 mm) te creëren die glad in de pelletisatie-extruder kunnen worden gevoerd. Voor maximale efficiëntie gebruiken veel operaties een geïntegreerde shredder en granulator machine die beide stappen combineert.

- Wassen en Drogen: Meeste post-consumer en post-industriële plastic is besmet met aarde, zand, olie, papieren etiketten en vochtigheid. Deze verontreinigingen moeten worden verwijderd. De gescheurde plastic komt terecht in een wasslijn, die kan bestaan uit:

- Drijvende-Zakkingtanen: Scheidt zwaardere plastics (zoals PET) van lichtere ones (zoals PE/PP) en spoelt zware vervuilingen zoals zand en metaal weg.

- Wrijvingswasmachines: Hoogsnelschroeven wrijven de plastic korrels tegen elkaar om hardnekkige vuil en etiketten te verwijderen.

- Warmwasmachine: Gebruikt verwarmd water en reinigingsmiddelen om vet en lijm te verwijderen.

- Drying: Na het wassen moet het plastic grondig droog worden. Enige overblijvende vochtigheid zal zich omzetten in stoom in de hete extruder, waardoor bubbels (lekken) in de uiteindelijke korrels ontstaan en de kwaliteit van het plastic afneemt. Dit wordt bereikt met centrifugaaldrogers en thermische droogsystemen.

Fase 2: De Smeltextrusiefase

Dit is het hart van de plastic pelletizing machine, waar de voorbereide plastic korrels worden omgezet in een homogeen gesmolten polymer.

- Voedingsysteem: Schone, droge korrels worden van een hopper naar de extruder gevoerd. Voor licht, fluffy materialen zoals film kan een krachtvoeder of compactor worden gebruikt om het materiaal te verdichten en een gelijkmatige, consistente voedingsstroom naar de extruderas naar te zorgen.

- De Extruder: De extruder is een lange, verwarmde cilinder met een draaiend spoel (of twee, in een dubbele spoel-extruder). Terwijl de spoel draait, worden de plasticvlokken voortgetransporteerd. De combinatie van wrijving door de spoelbeweging en warmte van de externe verwarmingsbanden smelt het plastic. Het ontwerp van de spoel is hoogst ingenieus om het gesmolten plastic te comprimeren, mengen en homogeniseren, waardoor een consistente temperatuur en viscositeit wordt gewaarborgd.

- Ventilatie/Degassing: Hoogwaardige extruders beschikken over geventileerde cilinders. Dit zijn vacuumpoorten langs de cilinder die elke resterende vochtigheid, lucht en andere挥発性气体 die vrijkomen bij het smelten van het plastic opzuigen. Deze stap is cruciaal om porositeit in de uiteindelijke korrels te voorkomen en een gladde, hoge-kwaliteit oppervlakteafwerking op producten gemaakt van deze korrels te waarborgen.

- Melt Filtratie: Voordat het gesmolten plastic in korrels kan worden gesneden, moet het door een laatste filtratiefase gaan. Een schermveranderaar bevat een fijn metaalnet dat de laatste vaste verontreinigingen (metaal, koolstofroet, etc.) vangt die tijdens het wassen niet zijn verwijderd. Dit beschermt het afvoerequipment en garandeert de zuiverheid van het uiteindelijke product.

Fase 3: De Pelletisatie en Koelingsfase

Zodra het plastic een schone, homogeen smelt is, is het klaar om in korrels te worden gesneden. Er zijn drie primaire methoden hiervoor, elk met zijn eigen voordelen.

- 1. Draadpelletisatie (Koudsnij-systeem): Dit is de meest gebruikelijke en eenvoudige methode.

- Proces: Het gesmolten plastic wordt door een mal met meerdere kleine, ronde openingen geëxtrudeerd, waardoor continue strengen ontstaan die spagetti lijken. Deze strengen worden onmiddellijk ondergedompeld in een lange watergang of bad om af te koelen en af te harden. Aan het einde van de gang worden de verharde strengen getrokken naar een pelletizer, die een set draaiende messen gebruikt om ze in korte, cilindrische korrels te hakken.

- Geschikt voor: Een breed scala aan polymeren, ideaal voor testen en kleine partijproductie vanwege zijn eenvoud.

- 2. Waterring pelletisatie (Warmwalssnij-systeem): Dit is een meer geautomatiseerd en compact systeem.

- Proces: Het plastic wordt direct door de wal gespoten naar de weg van een draaiende snijkop. Terwijl het plastic uitkomt, snijden messen het onmiddellijk in korrels direct aan de wal. Een ring van circulerend water vangt de hete korrels onmiddellijk op, koelt ze af en transporteert ze in een slurry naar een centrifugaaldroger, die de korrels van het water scheidt.

- Geschikt voor: Hoogvolume productie van polyolefines zoals PE en PP. Het produceert meer uniforme, lensvormige korrels dan de traditionele korrelvorming.

- 3. Onderwater Korrelvorming (UWP): Dit is het meest geavanceerde en geavanceerde systeem.

- Proces: Soortgelijk aan het waterringzaagcircuit, worden de korrels bij de hete mal afgesneden. Echter, de hele snijruimte wordt overgoten met temperatuurgecontroleerd water. De korrels worden afgesneden, afgekoeld en vastgesteld in een enkele, afgesloten omgeving voordat ze worden gepompt naar een droger.

- Geschikt voor: Een breed scala aan plastics, inclusief temperatuursensitive materialen zoals nylons en plakkerige polymeren. Het produceert perfect ronde korrels van de hoogste kwaliteit en uniformiteit.

Na het snijden en afkoelen worden de gereedgemaakte korrels door de lucht getransporteerd naar een opslag silo, waar ze vaak door een classifier worden gepasseerd om overtallige of te kleine stukken te verwijderen voordat ze worden ingepakt voor transport.

Deel 3: De Bedrijfswaarde – 4 Kerneigenschappen van Plastic Korrelvorming

%% afvalplastic recyclen en korrelvormingssysteem levert tastbare opbrengsten die veel verder gaan dan eenvoudige afvalbeheer.

- 1. Dramatisch Verhoogde Materialenwaarde: Dit is de meest directe financiële voordeligheid. U neemt een lage waarde (of zelfs negatieve waarde) afvalstroom en transformeert deze in een hoge waarde, inheemse industriële grondstof. Schoon, consistent gerecyclede korrels kunnen vaak voor 60-80% van de prijs van hun oorspronkelijke tegenhangers worden verkocht, wat een significante nieuwe inkomstenstroom creëert.

- 2. Verbeterde Productieefficiëntie in de Lagere Keten: Voor bedrijven die hun eigen industriële afval genereren en hergebruiken (een "gesloten kringstelsel"), biedt het gebruik van opnieuw korrelvormig materiaal in plaats van rauwe hervermalde materialen aanzienlijke voordelen. De uniforme korrels voeden soepel in productiemachines, wat leidt tot stabielere processen, minder downtime van materiaalblokkades en een hogere kwaliteit eindproduct. Deze directe verbetering van OEE (Overall Equipment Effectiveness) vertaalt zich in lagere productiekosten en hogere winsten.

- 3. Verbeterde Gezondheid, Veiligheid en Milieu (HSE): Het hanteren van losse, stoffige plastic hervermalde materialen kan aanzienlijke luchtige stof veroorzaken, wat een ademhalingsgevaar kan zijn en in sommige gevallen een risico op een ontvlambare stofexplosie. Het omzetten van dit materiaal in schone, stofvrije korrels maakt de werkplek veiliger en schoner. Bovendien is het geconcentreerde materiaal gemakkelijker te hanteren met standaard transportapparatuur, wat de arbeidintensiteit vermindert en het risico op verwondingen vermindert.

- 4. Aanjagen van een Echte Circulaire Economie: Plastic pelletizing is de technologie die de circulaire economie mogelijk maakt. Zonder deze kan de meeste plastic afval niet effectief worden hergebruikt in hoge waarde toepassingen. Door een betrouwbare voorraad van hoge kwaliteit gerecyclede grondstoffen te creëren, vermindert korrelvorming onze afhankelijkheid van fossiele brandstoffen om oorspronkelijke plastics te produceren, vermindert het de CO2-voetafdruk van de productie en biedt het een echte, schaalbare oplossing om plastic uit vuilnisbakken en oceanen te houden. Voor moderne bedrijven is dit een krachtig verhaal om aan klanten en belanghebbenden te vertellen, wat de merkreputatie verhoogt en in lijn is met de duurzaamheidsdoelen van het bedrijf.

Deel 4: Toepassingen – Het Nieuwe Leven van Gerecyclede Plastic Korrels

Zodra het afvalplastic recyclen proces is voltooid, worden de resulterende korrels de bouwstenen voor een breed scala aan nieuwe producten.

- Inieptrekken: Gerecyclede korrels (vooral PP, HDPE en ABS) worden veel gebruikt voor het injectiemollen van duurzame goederen zoals transportpalen, kisten, vuilnisbakken, automobielcomponenten (bumpers, dashboard), emmers en tuinmeubilair.

- Blasvormen: Gerecyclede HDPE-korrels worden veel gebruikt voor het blazen van niet-voedselverpakkingen zoals flesjes voor schoonmaakmiddelen, motorolie en shampoo, evenals grote items zoals industriële vaten en afvoerbuizen.

- Extrusie: Gerecyclede korrels worden extrudeerd tot een verscheidenheid aan profielen en platen. Dit omvat toepassingen zoals composiet hout voor terras en hekwerken, afvoerbuizen, elektrische leidingen en plastic folie voor bouw en landbouw.

- Film Blazen: Gerecyclede LDPE en LLDPE-korrels worden geblazen tot nieuwe films gebruikt voor vuilniszakken, bouwfolie en landbouwfolie.

- Fiber en Textiel: Gerecyclede PET-korrels (van flesjes) zijn het primaire brandstof voor het produceren van polyester staple fiber. Dit vezel wordt gebruikt om kleding (fleece jassen) te maken, tapijten en vulling voor kussens en slaapzakken.

Conclusie: Uw Eerste Stap naar Winstgevende Recyclage

Plastic pelletizing is meer dan alleen een recyclageproces; het is een strategische bedrijfsverandering. Het is de definitieve methode om een problematische afvalstroom om te zetten in een waardevolle, consistente en winstgevende grondstof. Van het initiële formaatverkleinen met robuuste shredders en granulatoren tot de uiteindelijke productie van hoge kwaliteit korrels, elke stap biedt een kans om waarde toe te voegen en uw operationele en milieubalans te verbeteren.

Een succesvolle kunststof granulering operatie hangt af van betrouwbare, hoge prestaties machines. Het hebben van het juiste voorbehandelingsequipment, zoals een krachtige shredder afgestemd op uw specifieke afvalstroom, is de basis voor een soepele en efficiënte proces.

Bereid om te ontdekken hoe een compleet oplossingspakket van shredden tot korrelvorming uw plastic afval kan transformeren? Neem contact op met Rumtoo Machine om met onze experts te praten en een systeem op maat te ontwerpen voor uw specifieke behoeften.