W konkurencyjnej branży recyklingu tworzyw sztucznych jakość końcowego granulatu decyduje o jego wartości rynkowej. Jednak nawet najbardziej wytrzymałe Maszyna do recyklingu plastiku mogą napotkać przeszkody operacyjne, które wpływają na spójność produkcji. Zrozumienie, jak szybko rozwiązać te problemy, stanowi różnicę między zyskowną zmianą a kosztownym przestojem.

Jako wiodący specjalista w dziedzinie wysokowydajnego wytłaczania, Rumtoo udostępnia ten kompleksowy przewodnik, aby pomóc operatorom zidentyfikować, rozwiązać i zapobiegać 7 najczęstszym wyzwaniom związanym z granulowaniem.

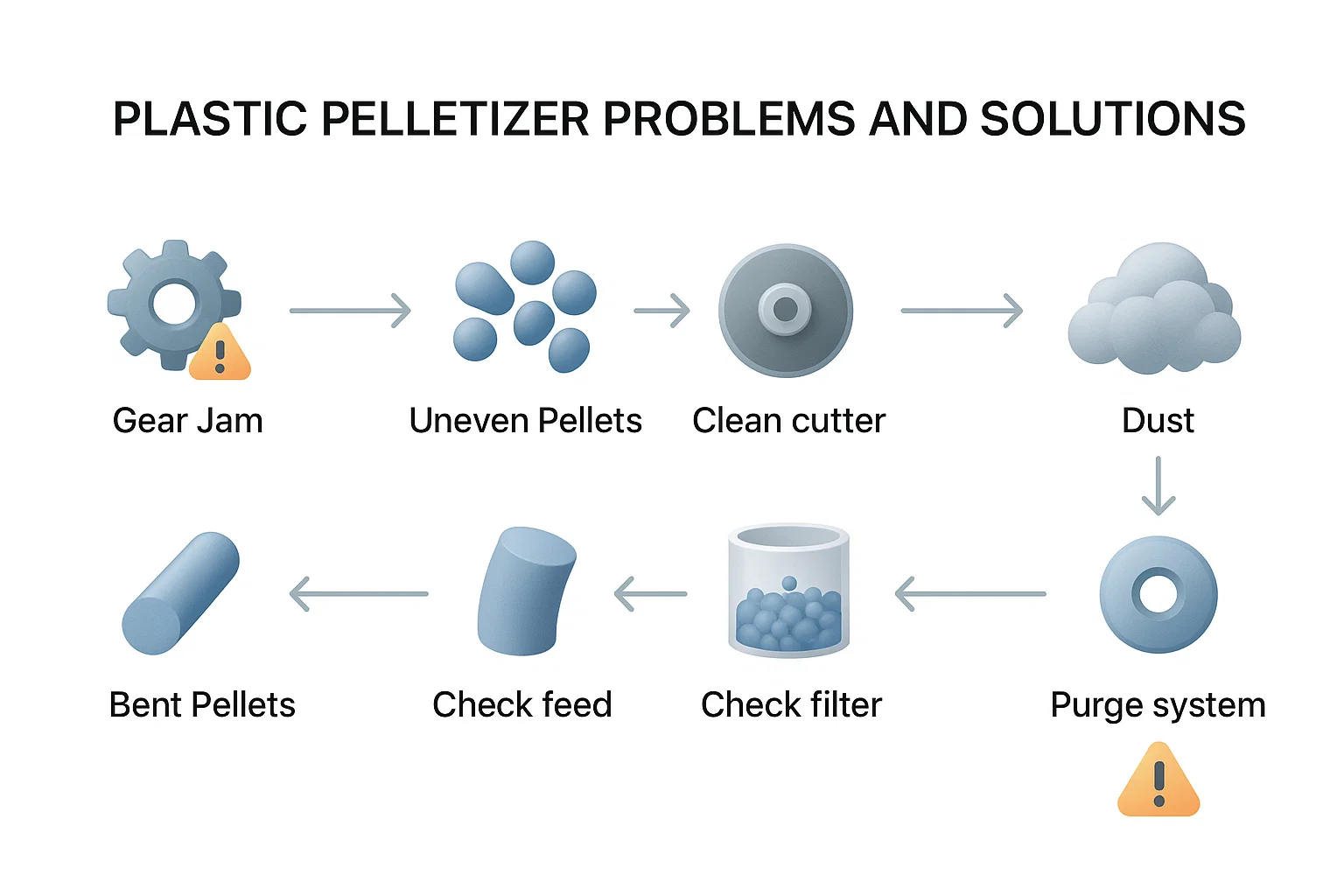

Najczęstsze wyzwania związane z granulowaniem i rozwiązania ekspertów

1. Niewiarygodność dostarczania materiału

Problem: Nieregularny przepływ materiału do ekstrudera, prowadzący do przepełnienia i nierównomiernej gęstości granulatu.

Rumtoo Insight: Zdarza się to często w przypadku przetwarzania mieszanki nieporęcznych sztywnych tworzyw sztucznych i lekkich folii. Niespójne rozmiary płatków z niskiej jakości rozdrabniaczy powodują “mostkowanie” w zbiorniku.

- Sprawdź, czy w porcie zasilania nie znajdują się obce fragmenty metalu.

- Zwiększenie objętości podawanego pokarmu lub zastosowanie systemu wymuszonego podawania.

- Zapewnij równomierne rozdrabnianie za pomocą Rozdrabniacz jednowałowy Rumtoo.

2. Niejednolita wydajność pelletu

Problem: Pojawienie się “ogonów”, “bliźniaków” lub różnych długości granulek.

Poprawka: Precyzja jest kluczowa. Nierównomierność zwykle wynika z niedopasowania między szybkością przepływu stopu a prędkością frezu.

- Skalibruj prześwit między nożem a matrycą, aby wyeliminować szczeliny.

- Aktualizacja do automatycznego systemu cięcia reagującego na prędkość.

- Regularnie wymieniaj zużyte ostrza, aby utrzymać nożyce w czystości.

Rozwiązywanie problemów technicznych: Deep Dive

3. Aglomeracja i skupianie granulek

Sklejanie się (grupowanie) granulek tuż za powierzchnią czołową matrycy to klasyczny błąd zarządzania termicznego. Jeśli czynnik chłodzący nie odprowadza ciepła wystarczająco szybko, polimer pozostaje lepki.

Dlaczego tak się dzieje:

- Temperatura wody chłodzącej jest zbyt wysoka.

- Niewystarczający przepływ wody w rynnie chłodzącej.

- Otwory matrycy są rozmieszczone zbyt blisko danego polimeru.

Rozwiązanie Rumtoo:

- Obniżenie temperatury kąpieli wodnej i zwiększenie prędkości przepływu.

- Optymalizacja stężenia środka powierzchniowo czynnego w celu zmniejszenia napięcia powierzchniowego.

- Upewnij się, że chłodzenie powierzchni matrycy jest zsynchronizowane z szybkością wytłaczania.

4. Drobiny, pył i “anielskie włosy”

Obecność pyłu z tworzywa sztucznego (drobiny) lub cienkich pasm (anielskie włosy) wskazuje na tarcie mechaniczne lub kruche pękanie podczas fazy suszenia lub cięcia.

Aby temu zaradzić, należy sprawdzić ustawienie wału nożowego. Jeśli używasz suszarki odśrodkowej, obniżenie obrotów na minutę może zmniejszyć siłę uderzenia w kruche granulki, znacznie ograniczając gromadzenie się pyłu.

5. Zdeformowane pelety (długie i kolanka)

Długie granulki powstają, gdy nóż jest zbyt wolny; “kolanka” lub zakrzywione granulki powstają, gdy materiał jest cięty, gdy rdzeń jest jeszcze zbyt gorący lub temperatura matrycy jest nierówna.

Podpowiedź: Zrównoważ profil termiczny. Zwiększenie temperatury matrycy przy jednoczesnym zwiększeniu prędkości obrotowej noża zwykle daje najbardziej symetryczne wyniki.

6. Pustki wewnętrzne i wady typu “popcorn”

Puste przestrzenie lub pęcherzyki wewnątrz granulatu (często nazywane “efektem popcornu”) są prawie zawsze spowodowane przez uwięziona wilgoć lub substancje lotne.

- Suszenie wstępne: Upewnij się, że polimery są dokładnie wysuszone przed wprowadzeniem do wytłaczarki.

- Użyj jednej komory atmosferycznej i jednej próżniowej do usuwania wody, surfaktantów i lotnych związków. Utrzymuj czyste zbiorniki kondensacyjne i monitoruj poziom próżni, aby chronić przed wzrostem zapachu. Sprawdź, czy system odgazowywania próżniowego w urządzeniu Linia do granulowania tworzyw sztucznych działa z maksymalną wydajnością, aby wyciągać gazy.

- Chłodzenie: Nieznacznie zwiększ temperaturę wody chłodzącej, aby spowolnić “zamarzanie” powierzchni, umożliwiając ucieczkę gazów wewnętrznych.

7. Przeciążenie silnika i awarie napędu

Odkształcenia mechaniczne często wynikają z “zimnych startów” lub przetwarzania materiału, który nie został odpowiednio wstępnie przetworzony. Zintegrowane systemy Rumtoo, takie jak nasz Wytrzymałe rozdrabniacze do rur plastikowych HDPE, upewnić się, że materiał wprowadzany do granulatora jest już zoptymalizowany pod kątem konstrukcji ślimaka.

Przewodnik dla kupujących Rumtoo: Maksymalizacja żywotności maszyny

Niezawodność nie jest przypadkowa - została zaprojektowana. Aby zminimalizować 7 problemów wymienionych powyżej, zalecamy podejście “System-First” do recyklingu:

- Automatyczna synchronizacja: Wybierz maszyny, w których podajnik, wytłaczarka i obcinarka komunikują się w czasie rzeczywistym.

- Solidne przetwarzanie wstępne: Używaj dedykowanych rozdrabniaczy do twardych tworzyw sztucznych i miękkich folii, aby zapewnić stałą gęstość nasypową.

- Konserwacja zapobiegawcza: Regularne kontrole opasek nagrzewnicy zapobiegają powstawaniu “nietopionych” segmentów, które obciążają silnik.

Poznaj wysokowydajne systemy recyklingu

Podsumowanie: Profesjonalny wybór

Doskonałość operacyjna w recyklingu tworzyw sztucznych wymaga zarówno wiedzy eksperckiej, jak i doskonałych maszyn. Zajmując się podstawowymi przyczynami podawania, kontroli termicznej i wyrównania mechanicznego, można przekształcić strumień odpadów w towar o wysokiej wartości.

Rumtoo projektuje każdy Zintegrowany rozdrabniacz i granulator z myślą o tych krokach rozwiązywania problemów - budując rozwiązania, abyś nie musiał ich później szukać. Doświadcz stabilności profesjonalnej technologii recyklingu już dziś.