Wprowadzenie: Budowanie podstaw udanej operacji recyklingu

W miarę jak globalna gospodarka przesuwa się w kierunku zrównoważonego rozwoju, sektor recyklingu tworzyw sztucznych stał się krytyczną i bardzo cenną branżą. Zarówno dla przedsiębiorców, jak i korporacji o ugruntowanej pozycji, uruchomienie zakładu recyklingu oferuje możliwość generowania znacznych przychodów przy jednoczesnym wywieraniu pozytywnego wpływu na środowisko. Sukces w tej dziedzinie opiera się jednak na dobrze zaplanowanej, wydajnej i solidnej technologicznie linii produkcyjnej.

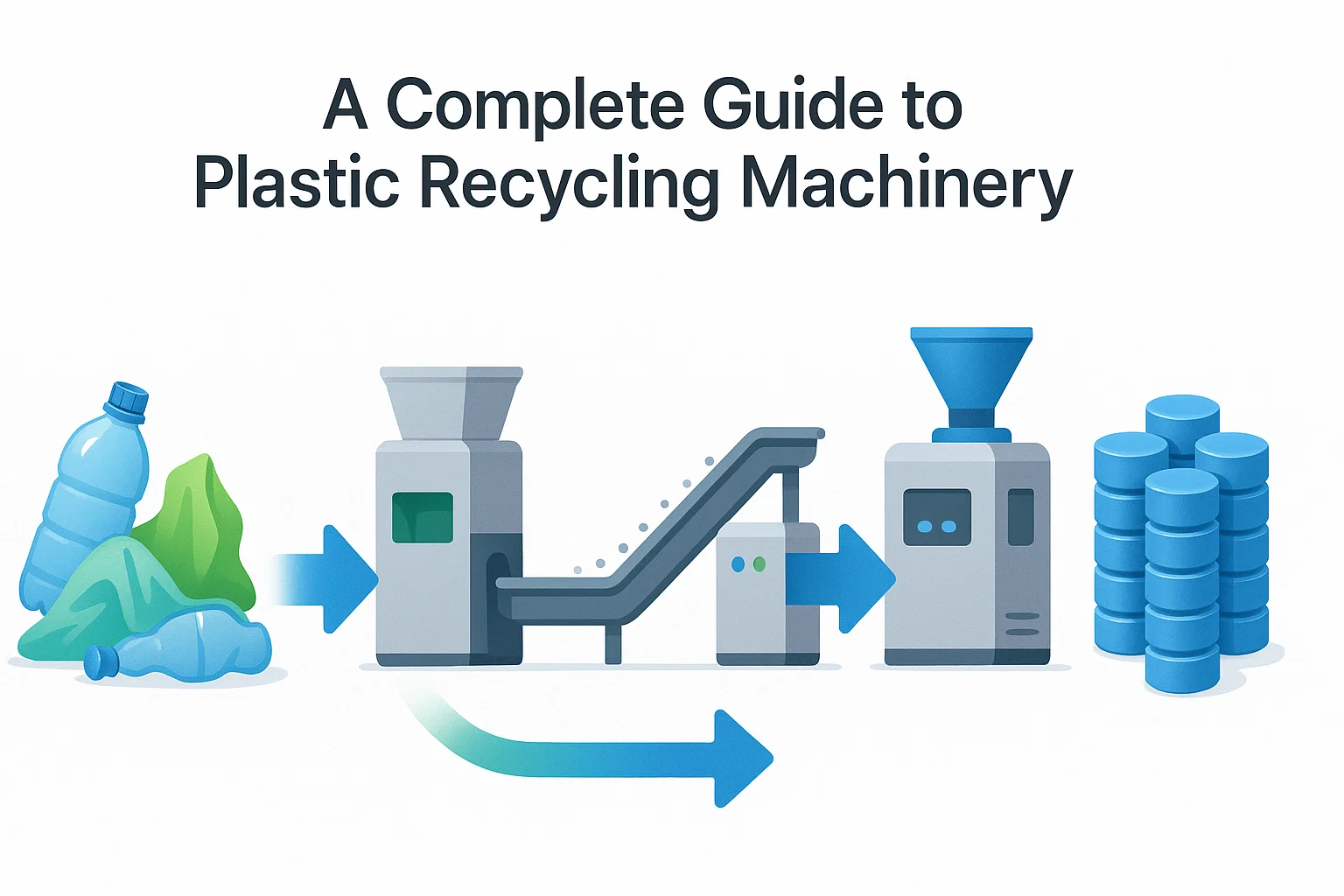

Zrozumienie specyficznej funkcji każdego elementu wyposażenia jest pierwszym krokiem w kierunku zaprojektowania zakładu, który może skutecznie przekształcić odpady z tworzyw sztucznych w towar o wysokiej czystości, nadający się do sprzedaży. Niniejszy przewodnik przedstawia niezbędne maszyny wymagane do uruchomienia nowoczesnego zakładu recyklingu tworzyw sztucznych, w podziale na każdy krytyczny etap procesu.

Krytyczny pierwszy krok: Określenie surowca do produkcji tworzyw sztucznych

Przed zakupem pojedynczej maszyny, najważniejszą decyzją jest określenie podstawowego rodzaju przetwarzanego plastiku. Sprzęt wymagany do recyklingu sztywnych PET (Poliestrowy tereftalan etylenu) Butelki zasadniczo różnią się od maszyn potrzebnych w postindustrialnym przemyśle. LDPE (Niskociśnieniowy Poliwęglan) film. Wybór surowca podyktuje całą konfigurację zakładu.

- Do sztywnych tworzyw sztucznych (np. butelek PET, dzbanków HDPE, pojemników PP): Nacisk kładziony jest na solidną redukcję rozmiaru, skuteczne usuwanie etykiet i zanieczyszczeń oraz separację według gęstości.

- Dla miękkich tworzyw sztucznych (np. folia LDPE/LLDPE, worki tkane PP): Wyzwania polegają na wydajnym podawaniu lekkiego materiału, dokładnym myciu i specjalistycznych systemach wytłaczania do obsługi atramentów i wilgoci.

Po zdefiniowaniu materiału docelowego można precyzyjnie zmontować linię urządzeń.

Maszyny podstawowe: Podział na etapy

Kompletna linia do recyklingu na skalę przemysłową to zintegrowany system. Poniżej znajdują się maszyny wymagane na każdym etapie.

Etap 1: podawanie, sortowanie i przetwarzanie wstępne

Celem tego etapu jest przygotowanie surowych odpadów do dalszego przetwarzania poprzez uwolnienie materiału i usunięcie pierwotnych zanieczyszczeń.

- Bale Breaker: W przypadku przetwarzania odpadów poprzemysłowych lub pokonsumenckich, będą one prawdopodobnie dostarczane w sprasowanych belach. Zgniatacz bel rozrywa te bele, tworząc spójny, jednostrumieniowy przepływ materiału.

- Przenośnik sortujący i platforma: Długi przenośnik taśmowy, na którym odbywa się ręczne lub automatyczne (optyczne) sortowanie. W tym miejscu pracownicy lub czujniki usuwają niewłaściwe rodzaje plastiku, różne kolory i duże zanieczyszczenia, takie jak drewno, metal i papier.

- Przesiewacz bębnowy: Duże, obrotowe sito, które usuwa małe, luźne zanieczyszczenia, takie jak brud, piasek, szkło i kapsle od butelek.

- Wykrywacz metali / separator: Niezbędna funkcja bezpieczeństwa. System ten wykrywa i wyrzuca wszelkie kawałki metali żelaznych i nieżelaznych, aby zapobiec katastrofalnym uszkodzeniom szybkoobrotowych rozdrabniaczy i granulatorów.

Etap 2: Redukcja rozmiaru

Materiał musi zostać rozdrobniony na mniejsze, jednolite kawałki, aby umożliwić skuteczne mycie i przetwarzanie.

- Niszczarka: Niskoobrotowa maszyna o wysokim momencie obrotowym, która wykonuje wstępną redukcję rozmiaru. Rozdrabniacze jednowałowe są bardzo wszechstronne, podczas gdy rozdrabniacze dwuwałowe są używane do wyjątkowo twardych lub nieporęcznych materiałów.

- Granulator (lub kruszarka): Szybkoobrotowa maszyna, która pobiera kawałki plastiku i redukuje je do małych płatków o stałej wielkości lub "przemiału". Ostateczny rozmiar płatków jest określany przez wymiary wymiennego sita w maszynie.

Etap 3: Mycie i separacja o wysokiej intensywności

Etap ten ma kluczowe znaczenie dla uzyskania czystego produktu końcowego o wysokiej wartości.

- Podkładka cierna: Myjka ślimakowa o dużej prędkości, która wykorzystuje tarcie mechaniczne do usuwania brudu i innych zanieczyszczeń z powierzchni plastikowych płatków.

- Zbiornik pływakowy: Niezbędny do recyklingu butelek PET. Ten duży zbiornik wykorzystuje gęstość wody do oddzielania materiałów. Cięższe płatki PET toną, podczas gdy lżejsze PP/PE z nakrętek i fragmentów etykiet unoszą się na powierzchni, umożliwiając ich odsianie.

- Spryskiwacz: Wykorzystuje gorącą wodę i detergenty do rozbijania i usuwania bardziej uporczywych zanieczyszczeń, takich jak klej (z etykiet), tłuszcz i pozostałości oleju.

Etap 4: Suszenie

Wilgoć musi zostać prawie całkowicie usunięta, zanim materiał będzie mógł być wytłaczany.

- Suszarka mechaniczna (odśrodkowa): Wykorzystuje siłę odśrodkową do gwałtownego wirowania wody z powierzchni płatków, osiągając poziom wilgotności około 2-3%.

- System suszenia termicznego: System suszenia gorącym powietrzem, który usuwa końcowe ślady wilgoci, obniżając poziom wilgotności poniżej 1% - krytyczny wymóg dla wysokiej jakości peletyzacji.

Etap 5: Wytłaczanie i granulowanie

Jest to końcowa transformacja, przekształcająca czyste płatki w jednolite, gęste granulki gotowe do produkcji.

- Wytłaczarka: Rdzeń procesu granulowania. Płatki są podawane do wytłaczarki, gdzie obracający się ślimak topi, miesza (łączy) i wytwarza ciśnienie.

- Uwaga: Typ wytłaczarki ma kluczowe znaczenie. W przypadku miękkich folii Podajnik tnąco-zagęszczający jest często zintegrowany, aby zapewnić spójne podawanie. W przypadku materiałów drukowanych Wentylowana wytłaczarka z systemem odgazowywania jest niezbędny do usunięcia lotnych związków atramentu.

- System filtracji stopu: Zmieniacz sit, który usuwa wszelkie pozostałe stałe zanieczyszczenia (metal, węgiel itp.) ze stopionego tworzywa sztucznego.

- Pelletizer: System tnący, który pobiera pasma stopionego tworzywa sztucznego wychodzące z matrycy i tnie je na jednolite granulki. A Granulator z pierścieniem wodnym jest powszechnym, wydajnym wyborem dla poliolefin.

- System chłodzenia i silos magazynowy: Świeżo pocięte granulki są chłodzone wodą i powietrzem, a następnie pneumatycznie przenoszone do dużego silosu magazynowego, gotowego do workowania.

Wnioski: Sukces zakładu zależy od zintegrowanego rozwiązania

Budowa zakładu recyklingu tworzyw sztucznych to znacząca inwestycja. Podczas gdy poszczególne maszyny są ważne, ostateczny sukces i rentowność operacji zależą od tego, jak te komponenty są zintegrowane w jedną, płynną i zautomatyzowaną linię. Odpowiednie maszyny, skonfigurowane prawidłowo dla konkretnego surowca, są tym, co odróżnia podstawową operację od światowej klasy zakładu.

W RumtooSpecjalizujemy się nie tylko w produkcji sprzętu. Dostarczamy kompletne rozwiązania "pod klucz" zaprojektowane z myślą o wydajności, niezawodności i najwyższej jakości produkcji. Nasz zespół ekspertów jest gotowy do współpracy z Tobą w celu zaprojektowania zakładu, który spełni Twoje cele biznesowe i przyczyni się do rozwoju gospodarki o obiegu zamkniętym.

Gotowy przekształcić odpady z plastiku w cenny aktyw? Skontaktuj się z zespołem Rumtoo dzisiaj, aby omówić swój projekt i uzyskać spersonalizowaną propozycję sprzętu.