Recykling folii plastikowych napotyka stałe wyzwanie: utrzymanie wilgoci. Po myciu folie plastikowe zazwyczaj zawierają 30-40% wilgotności, co tworzy węzły, które obniżają efektywność ekstrudera i obniżają jakość granulek. Technologia wyciskarek do folii plastikowych skierowana jest bezpośrednio na to problem, zmniejszając wilgotność do 31% lub mniej, przekształcając mokre płatki folii w gęste, suchy materiał gotowy do pelletyzacji.

Rozumienie Problemu Wilgoci w Recyklingu Folii

Myte folie plastikowe, w tym polipropylen (PE), polipropylen (PP) i folie rolnicze, stwarzają unikalne wyzwania w suszeniu ze względu na ich lekkość struktury i dużą powierzchnię. Tradycyjne metody suszenia termicznego mają trudności z tymi materiałami, często pozostawiając 15-20% wilgotności nawet po przedłużonych cyklach suszenia.

Wysoki poziom wilgotności tworzy wiele problemów operacyjnych. Mokry materiał blokuje zbiorniki załadunkowe ekstrudera, powodując niestabilny przepływ. Woda utrzymywana w stopionym plastiku tworzy bąble i słabe miejsca w gotowych granulkach. Długie czasy suszenia zwiększają zużycie energii i zmniejszają ogólną zdolność linii.

Według danych branżowych, operacje recyklingowe przetwarzające mokre folie bez odpowiednich urządzeń do odwadniania doświadczają 20-30% niższego wyjścia ekstrudera w porównaniu do operacji używających systemów mechanicznego odwadniania.[1]

Jak Działają Wyciskarki do Folii Plastikowych

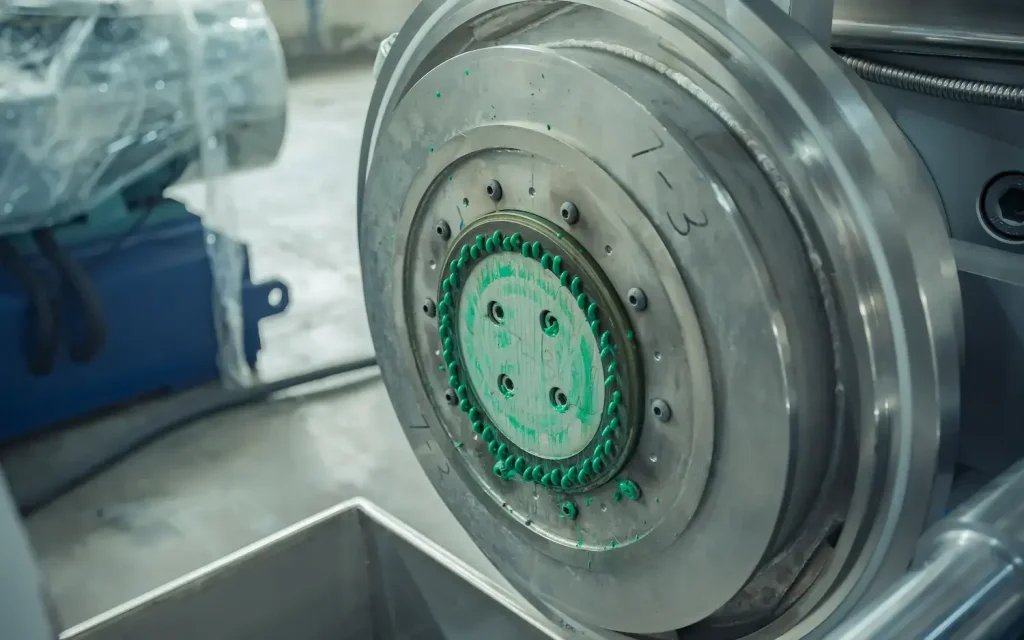

Wyciskarka wykorzystuje mechanizm prasy śrubowej, który łączy mechaniczne ściskanie z kontrolowanym ogrzewaniem. Myte folie wchodzą do maszyny przez taśmę podawczą i przenoszą się do komory ściskania, gdzie specjalnie zaprojektowana śruba aplikuje stopniowy nacisk.

Konfiguracja śruby wykorzystuje unikalną geometrię helis, która zapobiega owijaniu materiału, jednocześnie utrzymując stałą siłę ściskania. W miarę jak materiał przemieszcza się przez komorę, malejący krok śrubowych lotek stopniowo zwiększa nacisk, zmuszając wodę do przepływu przez siatki odprowadzające, jednocześnie skompresowując plastik.

Kontrolowane ogrzewanie ułatwia proces odwadniania, delikatnie miękcejąc powierzchnię plastiku, co pozwala na łatwiejsze uwolnienie zatrzymanej wilgoci w fałdach i zagięciach. System utrzymuje temperatury poniżej punktu topnienia plastiku, aby uniknąć przedwczesnego topnienia, które zmniejszyłoby efektywność kompresji.

Materiał wydobywający się z wyciskarki ma gęstą, granulowaną formę, z zawartością wilgoci zmniejszoną do 1-3%, co czyni go odpowiednim do bezpośredniego podawania do wtryskarek pelletyzacyjnych.[2]

Zalety wydajności dla operacji recyklingu

Redukcja wilgoci

Technologia wyciskarki redukuje wilgoć z 30-40% (po myciu) do 3% lub mniej w jednym przejściu. Usunięcie tej wilgoci eliminuje 85-90% wymagań dotyczących suszenia termicznego, co znacznie redukuje zużycie energii w dalszym przetwarzaniu.

Badania pokazują, że odpowiednio wyciskany materiał jest podawany do wtryskarek równomiernie, zwiększając zdolność produkcyjną o 15-25% w porównaniu do operacji używających tylko suszenia wirnikowego.[3]

Efektywność energetyczna

Mechaniczne wyciskanie zużywa znacznie mniej energii niż suszenie termiczne, aby osiągnąć podobne zmniejszenie wilgoci. Typowa wyciskarka działa z zużyciem mocy od 15 do 30 kW przy przepustowości 500 kg na godzinę, w porównaniu do 60-100 kW dla suszarek termicznych osiągających podobne wyniki.

Redukcja objętości

Poza usuwaniem wilgoci, wyciskanie kompresuje materiał 3-4 razy, zmniejszając wymagania dotyczące przestrzeni magazynowej i poprawiając efektywność obsługi materiału. Gęstszy materiał przepływa bardziej niezawodnie przez przewody pneumatyczne i jest podawany bardziej równomiernie do zbiorników wtryskarek.

Lepsza jakość pelletu

Niewysoka zawartość wilgoci w materiale podawanym do wtryskarki produkuje granulki z mniejszą liczbą pustych przestrzeni, bardziej stałą gęstością i lepszymi właściwościami mechanicznymi. Operacje zgłaszają mniej skarg klientów i niższe współczynniki odrzuceń po wdrożeniu technologii wyciskarki w swoich liniach przetwarzania.

%%

Wyciskarki do folii plastikowych obsługują szeroki zakres materiałów, które są powszechnie przetwarzane w operacjach recyklingu:

Filmy PE: Torby zakupowe, folia stretch, mulcz rolniczy oraz folie do szklarni są efektywnie przetwarzane przez systemy ściskające. Materiały LDPE i HDPE osiągają poziom wilgotności poniżej 3%.

Materiały PP: Torby tkane, rafia, worki big bag oraz filmy PP dobrze reagują na technologię ściskania. Wyższa sztywność PP w porównaniu do PE wymaga nieco większych sił ściskania, ale osiąga podobne końcowe poziomy wilgotności.

Mieszane materiały: Operacje przetwarzające różnorodne strumienie folii pozużytkowych korzystają z możliwości ściskacza do przetwarzania różnych typów materiałów bez konieczności dostosowania. Materiały o grubości od 20 do 200 mikronów są przetwarzane pomyślnie.

Integracja z liniami myjącymi i pelletyzującymi

Ściskacze montowane są między liniami myjącymi a ekstruderami pelletyzującymi, tworząc kluczowy most w procesie recyklingu. Materiał przepływa bezpośrednio z suszarek wirówkowych lub ekranów wibracyjnych do zbiornika załadowczego ściskacza, utrzymując ciągły proces przetwarzania.

Wyjście ściskacza łączy się bezpośrednio z systemami załadowczymi ekstruderów poprzez przewody pneumatyczne lub podajniki ślimakowe. Gęsty, suchy materiał z ściskacza przepływa niezawodnie przez te systemy przesyłowe bez mostkowania lub blokowania, które często powodują wilgotne materiały.

Automatyczne sterowanie synchronizuje działanie ściskacza z urządzeniami myjącymi w górnej części linii oraz ekstruderami w dolnej części, utrzymując stały przepływ materiału przez całą linię. Regulacja częstotliwości zmiennej dostosowuje prędkość ślimaka na podstawie prędkości podawania i zawartości wilgotności, optymalizując wydajność w różnych typach materiałów i warunkach.

Rozważania operacyjne

Przepustowość: Ciśnieniodzielacze dostępne są w mocy od 300 do 1,000+ kg/h, dopasowując się do różnych rozmiarów linii. Odpowiednie rozmiarowanie wymaga dopasowania mocy ciśnieniodzielacza do wyjścia linii myjącej i prędkości podawania do ekstrudera.

Wymagania konserwacyjne: Regularna konserwacja obejmuje codzienną inspekcję siatek odpływowych, cotygodniowe smarowanie komponentów napędowych oraz okresowe wymianę powierzchni zużytych na śruby i kadłubach. Właściwie utrzymany sprzęt działa niezawodnie przez 5-8 lat przed wymianą głównych komponentów.

Powierzchnia podłogi: Zwarta konstrukcja umożliwia instalację w ograniczonych przestrzeniach. Typowy zasięg wynosi od 2-3 metrów długości do 1-1.5 metra szerokości, co czyni montaż retrofits w istniejących obiektach możliwym.

Przygotowanie materiału: Najlepsze wyniki uzyskuje się, gdy materiał wchodzi do ciśnieniodzielacza z równomierną dystrybucją rozmiarów. Folie rozdrabniane do rozmiaru 50-100 mm kawałków przetwarzają się bardziej efektywnie niż większe kawałki.

Porównanie odciśniania z alternatywnymi metodami suszenia

Suszenie wirnikowe: Centryfugi skutecznie usuwają powierzchniową wodę, ale pozostawiają 10-15% wilgotności w materiałach foliowych. Połączenie przedwysychania centryfugalnego z wyciskaniem zapewnia optymalne zmniejszenie wilgotności przy minimalnym zużyciu energii.

Suszenie termiczne: Suszniki powietrzem wymagają znacznie więcej energii i dłuższego czasu trwania procesu niż wyciskanie. Samo suszenie termiczne jest mniej efektywne dla lekkich folii, które mają tendencję do unoszenia się w strumieniu powietrza zamiast się wirować, co zapewnia kompleksowe wysuszenie.

Systemy hybrydowe: Operacje przetwarzające różnorodne materiały często stosują zarówno systemy centryfugalne, jak i wyciskające. Centryfugi zajmują się początkowym usuwaniem dużej ilości wody, podczas gdy wyciskacze zapewniają ostateczne zmniejszenie wilgotności i zagęszczenie materiału.

Zastosowania w praktyce

Recyklarnie folii rolniczych przetwarzające pokrycia szklarniowe i folie mulczowe polegają na wyciskaczach do przetwarzania zanieczyszczonych, intensywnie mytych materiałów. Działanie mechaniczne usuwa zatrzymaną wodę, którą systemy centryfugalne nie mogą wydobyć z zagiętych, przylepnych folii.

Recyklarnie folii pozużytkowych przetwarzające mieszane odpady PE używają wyciskaczy do standaryzacji zawartości wilgotności materiału, mimo zmiennych warunków przychodzących materiałów. Stałe poziomy wilgotności w zasilaniu wtryskiarki poprawiają jakość pelleti i zmniejszają zmienność procesu.

Recyklarnie worków polipropylenowych korzystają szczególnie z technologii wyciskania. Otwarta struktura tkanin wplecionych zatrzymuje wodę między włókien, którą skutecznie usuwa działanie mechaniczne, umożliwiając bezpośrednie podawanie do wtryskiarek bez dodatkowego suszenia termicznego.

Kryteria Wyboru Wyposażenia

Evaluating squeezer equipment for your operation, consider these factors:

Projekt ślimaka: Szukaj konfiguracji ślimaków helikalnych z stopniowym zmniejszeniem skoku, który zapobiega owijaniu materiału. Geometria samoczyszcząca ślimaka zmniejsza czas przestoju do konserwacji.

Materiały budowlane: Wysokiej jakości śruby hartowane i wytrzymałe na ścieranie obudowy rur przedłużają żywotność przy przetwarzaniu materiałów ściernych. Kratki odpływowe ze stali nierdzewnej odporności na korozję z resztek wody myjącej.

System napędowy: Bezpośrednio napędzane przekładnie zębate zapewniają wyższą zdolność momentową i niezawodność w porównaniu do napędów łańcuchowych lub pasowych. Wymienne systemy napędowe radzą sobie z obciążeniami startowymi i zmiennością materiałów bez przeciążenia.

Systemy sterowania: Regulowane częstotliwością napędy umożliwiają dostosowanie prędkości do różnych materiałów. Automatyczne sterowanie reagujące na czujniki wilgotności optymalizuje wydajność bez interwencji operatora.

System wyładowczy: Solidne mechanizmy wyładowcze zapobiegają zakładowi materiału, co zmniejsza efektywność kompresji. Systemy wyładowcze obrotowe lub ślimakowe utrzymują stały przepływ materiału do urządzeń dolnych.

Specyfikacje urządzenia:

Zbadaj szczegółowe specyfikacje i konfiguracje maszyny do wyciskania folii z tworzyw sztucznych projektowane do różnych zastosowań recyklingowych. Profesjonalne systemy obsługują pojemności od 300 do 1,000+ kg na godzinę z redukcją wilgotności do 3% lub mniej.

Często zadawane pytania

Czy jedno urządzenie może obsługiwać zarówno filmy PE, jak i PP?

Ciśnieniowe walcarki mogą przetwarzać zarówno materiały PE, jak i PP bez konieczności zmiany wyposażenia. Materiały PP wymagają nieco wyższych sił kompresji ze względu na ich większą sztywność, ale nowoczesne walcarki dostosowują się automatycznie poprzez regulację napędu.

Jakie wymagania dotyczą konserwacji urządzenia?

Codzienna konserwacja obejmuje inspekcję i czyszczenie siatek odpływowych. Tygodniowe zadania to smarowanie łożysk i kontrola komponentów napędowych. Co kwartał należy przeprowadzić dogłębne czyszczenie i inspekcję powierzchni zużytych. Poprawnie utrzymane urządzenie działa niezawodnie przez wiele lat.

Jak dobrać urządzenie do mojej operacji?

Dopasuj pojemność walcarki do wyjścia linii myjącej i wymagań podawania spawarki. Bierz pod uwagę zmiany gęstości materiału podczas kompresji – wilgotna folia rozszerza się w zbiorniku podawczym, ale wydobywa się jako gęste granulki. Skonsultuj się z dostawcami urządzeń w celu przeprowadzenia testów materiałów na podstawie Twoich specyficznych folii.