Uwolnienie wartości odpadów z tworzyw sztucznych: Podstawowa funkcja granulatora

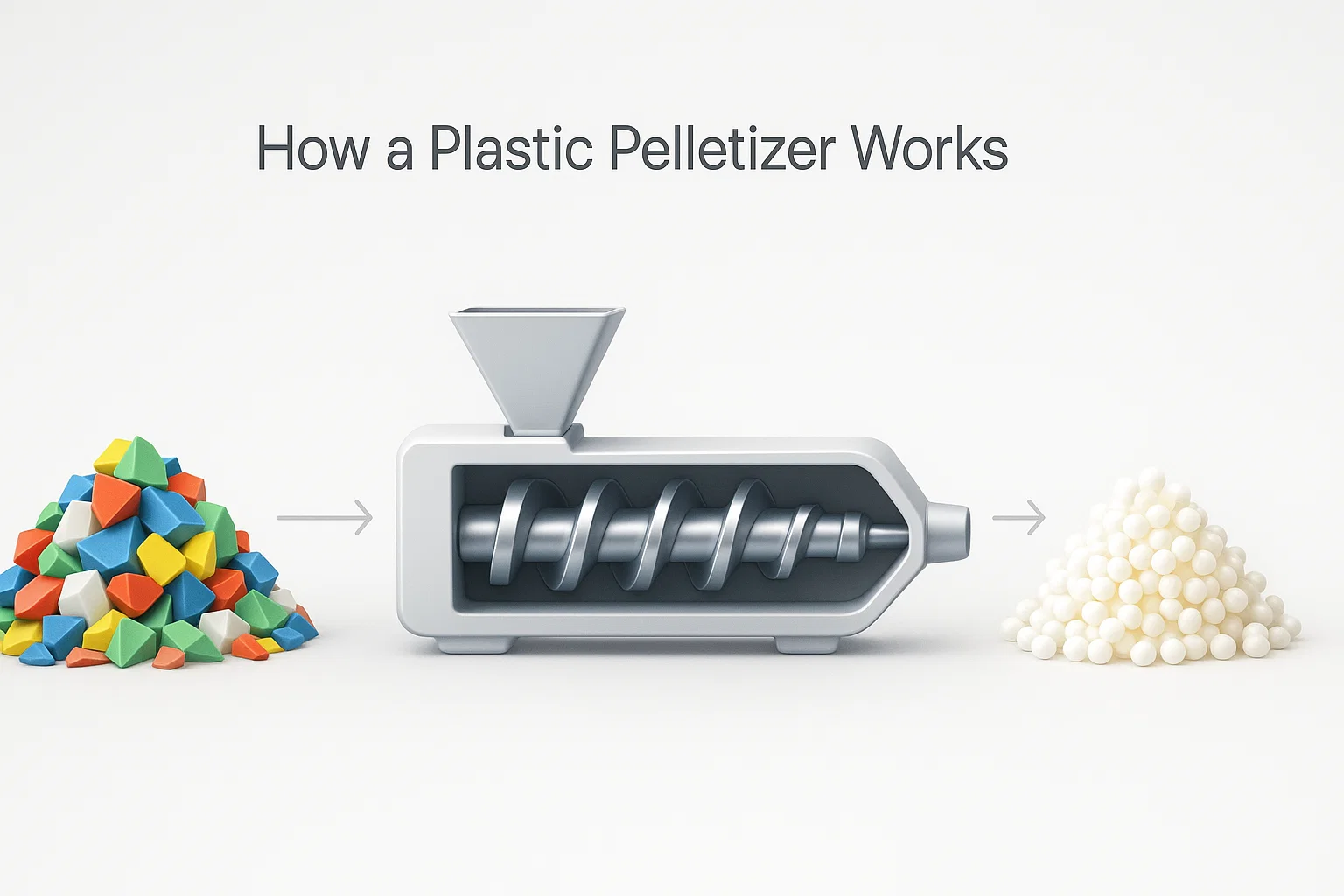

W świecie recyklingu przemysłowego ostatecznym celem jest przekształcenie nieporęcznych odpadów z tworzyw sztucznych o niskiej wartości w jednolity surowiec o wysokiej wartości. W samym sercu tej transformacji znajduje się kluczowy element maszyny: urządzenie pelletizera plastiku. Dla specjalistów ds. recyklingu i kierowników zakładów zrozumienie skomplikowanego działania tego sprzętu nie jest tylko kwestią ciekawostki technicznej - ma ono fundamentalne znaczenie dla optymalizacji operacji, zapewnienia jakości produktu końcowego i maksymalizacji rentowności.

A pelletizera plastikuLinia do granulowania to zintegrowany system przeznaczony do topienia, filtrowania i cięcia oczyszczonych odpadów z tworzyw sztucznych na małe, spójne granulki znane jako granulki. Granulki te są siłą napędową gospodarki o obiegu zamkniętym, gotową do sprzedaży i wykorzystania w produkcji nowych produktów.

W Rumtoo wierzymy, że dobrze poinformowany nabywca to odnoszący sukcesy partner. Niniejszy przewodnik przeprowadzi Cię przez cały proces peletyzacji, od pobrania surowca do końcowego peletu nadającego się do sprzedaży.

Anatomia linii do granulowania tworzyw sztucznych: Kluczowe komponenty

Zanim zagłębimy się w ten proces, konieczne jest zrozumienie głównych komponentów, które ze sobą współpracują. Kompletna linia granulowania to coś więcej niż tylko jedna maszyna; to symfonia zintegrowanych modułów.

-

System podawania: Wprowadza surowy, oczyszczony złom plastikowy (płatki lub folię) do systemu z kontrolowaną prędkością.

-

Wytłaczarka: Siła napędowa linii. Składa się z podgrzewanej beczki zawierającej jedną lub dwie obracające się śruby. Jego zadaniem jest topienie, mieszanie i wytwarzanie ciśnienia.

-

System filtracji stopu: Zmieniacz sit, który usuwa wszelkie pozostałe zanieczyszczenia stałe (takie jak metal, papier lub inne tworzywa sztuczne) ze stopionego polimeru.

-

Strefa odgazowania (odpowietrzania): Otwory wentylacyjne w cylindrze ekstrudera umożliwiają wydostawanie się uwięzionej wilgoci i lotnych gazów, co ma kluczowe znaczenie dla produkcji wysokiej jakości granulatu bez pustych przestrzeni.

-

Głowica granulująca (matryca): Specjalistyczna płyta z licznymi małymi otworami, przez które wtłaczany jest stopiony plastik, tworząc nitki przypominające spaghetti lub "makaron".

-

System cięcia: Jednostka, która tnie plastikowe pasma na jednolite granulki. Typ systemu tnącego jest głównym czynnikiem różnicującym modele granulatorów.

-

System chłodzenia i transportu: System, zazwyczaj wykorzystujący wodę lub powietrze, do szybkiego chłodzenia i zestalania świeżo pociętych granulek.

-

Suszenie i przechowywanie: Maszyna odwadniająca lub suszarka odśrodkowa usuwa wilgoć resztkową, zanim granulat zostanie przeniesiony do silosu magazynowego, gotowy do workowania.

Proces granulowania krok po kroku: Od płatków do peletu

Zrozumienie sekwencji operacji pomaga wyjaśnić, w jaki sposób pelletizera plastiku osiąga swoją niezwykłą transformację.

Krok 1: Podawanie i przenoszenie materiału

Proces rozpoczyna się od przygotowania odpadów z tworzyw sztucznych - zazwyczaj są one myte i kruszone na małe płatki. Przenośnik ślimakowy lub podajnik taśmowy transportuje ten materiał ze zbiornika do wytłaczarki. Spójne, jednolite podawanie ma kluczowe znaczenie dla zapobiegania wahaniom procesu i zapewnienia stabilnej wydajności.

Krok 2: Topienie, mieszanie i homogenizacja (etap wytłaczania)

Po umieszczeniu w cylindrze wytłaczarki, plastikowe płatki są popychane do przodu przez dużą, obracającą się śrubę (lub dwie śruby). Na tym etapie wykonywane są jednocześnie trzy czynności:

-

Przenoszenie: Materiał przesuwa się z gardzieli podającej w kierunku matrycy.

-

Topienie: Połączenie tarcia spowodowanego obrotem ślimaka i zewnętrznych elementów grzewczych wzdłuż cylindra powoduje stopienie tworzywa sztucznego w lepki, stopiony stan.

-

Mieszanie i homogenizacja: Konstrukcja ślimaka dokładnie miesza stopiony polimer, zapewniając stałą temperaturę i lepkość. Wszelkie barwniki lub dodatki są mieszane na tym etapie.

Krok 3: Filtracja i odgazowanie

Gdy homogenizowany stop zbliża się do końca wytłaczarki, jest przepychany przez wysokociśnieniowy system filtracji stopu. Ten zmieniacz sit wychwytuje zanieczyszczenia fizyczne, zapewniając czystość produktu końcowego.

Jednocześnie specjalnie zaprojektowane, wspomagane podciśnieniowo otwory wentylacyjne wzdłuż cylindra usuwają uwięzione powietrze, wilgoć i lotne związki organiczne (LZO). Skuteczne odgazowanie ma kluczowe znaczenie dla zapobiegania porowatym, kruchym granulkom i jest szczególnie ważne podczas przetwarzania zadrukowanych folii lub lekko mokrych materiałów.

Krok 4: Formowanie i cięcie pelletu

To tutaj dzieje się magia. Czysty, stopiony plastik pod ciśnieniem jest wytłaczany przez głowicę, tworząc ciągłe pasma. Pasma te są następnie natychmiast cięte na granulki. Metoda cięcia definiuje typ systemu granulowania.

Wykres: Porównanie systemów peletyzacji

Dla nabywców przemysłowych wybór odpowiedniej technologii cięcia jest krytyczną decyzją opartą na rodzaju materiału, potrzebach przepustowości i preferencjach operacyjnych.

| Funkcja | Granulowanie pasm (cięcie na zimno) | Granulowanie pierścieniem wodnym (gorąca powierzchnia matrycy) | Granulowanie pod wodą (gorąca powierzchnia matrycy) |

| - | - | - | - |

| Proces | Strands are cooled in a water bath, then cut by a rotor. | Blades rotate on the die face, cutting pellets which are flung into a water ring. | Blades cut pellets on the die face completely submerged in a water chamber. |

| Materiały odpowiednie | Most thermoplastics (PE, PP, PS). Ideal for filled or reinforced plastics. | Polyolefins (PE, PP), Styrenics. Excellent for materials with lower MFI. | A wide range of polymers including PET, PA, TPU, and materials sensitive to oxidation. |

| Kształt pelletu | Cylindrical | Spherical / Lentil-shaped | Spherical / Uniformly shaped |

| Koszt operacyjny | Lower initial investment and maintenance. | Moderate initial cost. Efficient operation. | Higher initial investment and complexity. |

| Automatyzacja i praca | More labor-intensive (strand startup). | Highly automated. | Fully automated, continuous process. |

| Rumtoo Insight | A robust and versatile choice for many standard recycling applications. | The most popular method for high-volume polyolefin recycling due to its efficiency. | The premium choice for high-quality, perfectly uniform pellets and difficult materials. |

Wybór odpowiedniego pelletizera plastikowego dla Twojej operacji

Idealny pelletizera plastiku zależy całkowicie od Twoich specyficznych potrzeb. Rozważ te czynniki:

-

Rodzaj Plastiku: Czy przetwarzasz twarde plastiki (HDPE, PP) czy miękkie folie (LDPE, LLDPE)? Indeks przepływu topnienia (MFI) i cechy materiału określają najlepszy ekstruder i projekt cięcia.

-

Poziom Zanieczyszczeń: Naturę i ilość zanieczyszczeń będzie decydować o złożoności filtracji i systemów mycia wymaganych przed procesem.

-

Wymagania Przepustowości: Twoja pożądana wydajność w kg/godz. lub ton/dzień jest kluczowym czynnikiem w skalowaniu całej linii.

-

Wymagania Dotyczące Przestrzeni: Ograniczenia przestrzenne mogą wpłynąć na wybór między kompaktowym systemem wody pierścieniowej a dłuższą linią pelletizacji.

Dla operacji skoncentrowanych na miękkich plastikach, takich jak folie PE i folie rolnicze, maszyna specjalnie zaprojektowana dla tego wejścia jest kluczowa. Na przykład, jeśli głównie przetwarzasz takie materiały, system jak nasz Maszyna do pelletizacji jednoskrubowego plastiku miękkiego jest zaprojektowany z agregatorem/kompaktorem do zagęszczania lekkiego materiału przed wejściem do ekstrudera, co zapewnia stabilne zasilenie i wysoką wydajność.

Często zadawane pytania (FAQ)

1. Jaka jest główna różnica między pojedynczym wałem a wałem podwójnym w pelletizerze?

Pojedynczy wał ekstrudera to solidny, opłacalny wozień, idealny do przetwarzania jednorodnych, wcześniejszo oczyszczonych odpadów termoplastycznych. Wał podwójny oferuje lepsze mieszanie, kompozycję i de-gazowanie, co czyni go lepszym do mieszania różnych polimerów, włączenia wysokich poziomów dodatków lub przetwarzania materiałów trudnych do topnienia lub wymagających intensywnej wentylacji.

2. Jakie wymaga się utrzymania konserwacyjnego pelletizera plastikowego?

Codzienna konserwacja jest kluczowa dla trwałości i wydajności. Obejmuje to codzienne sprawdzanie smarowania i elementów grzewczych, regularną zmianę filtrów ekranowych oraz okresowe inspekcje i wymianę części o dużym zużyciu, takich jak wały, kadzie i noże cięcia. Rumtoo dostarcza szczegółowe harmonogramy konserwacji i wsparcie dla wszystkich naszych maszyn.

3. Czy jeden pelletizer może obsługiwać wszystkie rodzaje plastiku?

Chociaż niektóre pelletizery są wszechstronne, żaden pojedynczy sprzęt nie jest zoptymalizowany dla wszystkich rodzajów plastiku. Maszyna zaprojektowana dla PET będzie miała różną geometrię wału i wymagania dotyczące suszenia niż maszyna dla miękkiej folii PE. Kluczowe jest wybranie pelletizera zoptymalizowanego dla Twojego głównego surowca, aby zapewnić maksymalną efektywność i jakość granulek.

4. Jakie jest typowe zwrot z inwestycji (ROI) w linię pelletizacji plastiku?

Zwrot z inwestycji (ROI) zależy od czynników takich jak koszt Twojego surowca z odpadów plastikowych, cena rynkowa dla recyklingowych granulek, Twoje koszty operacyjne (personel, energia) oraz przepustowość maszyny. Z zaufanym dostawcą, takim jak Rumtoo, wielu naszych klientów widzi silny zwrot z inwestycji w ciągu 18-36 miesięcy.

5. Jak Rumtoo wspiera klientów po sprzedaży?

Nasze zaangażowanie sięga poza zakup. Rumtoo oferuje kompleksowe wsparcie, w tym nadzór nad instalacją, szkolenie operatorów, niezawodne dostawy części zamiennych oraz zdalne wsparcie techniczne, aby zapewnić, że Twój pelletizer działa na najwyższym poziomie przez wiele lat.

Wnioski: Twój Partner w Zaawansowanym Recyklingu

A pelletizera plastiku to więcej niż maszyna; to silnik Twojej operacji recyklingowej. Przekształcając trudne strumienie odpadów w cenny surowiec, zamyka pętlę produkcji plastiku. Zrozumienie jego mechaniki – od potężnego procesu ekstrudowania do precyzji systemu cięcia – upoważnia Cię do strategicznego inwestowania, które przyniesie zyski w jakości, efektywności i zyskowności.

Gotowy do odkrycia odpowiedniego rozwiązania pelletizacji dla Twojej instalacji? Zespół ekspertów w Rumtoo jest tutaj, aby pomóc Ci nawigować przez opcje i zaprojektować system dostosowany do Twoich unikalnych potrzeb.

Skontaktuj się z nami dzisiaj, aby omówić swój projekt lub przeglądać nasz pełny zakres zaawansowanego sprzętu do recyklingu plastiku.