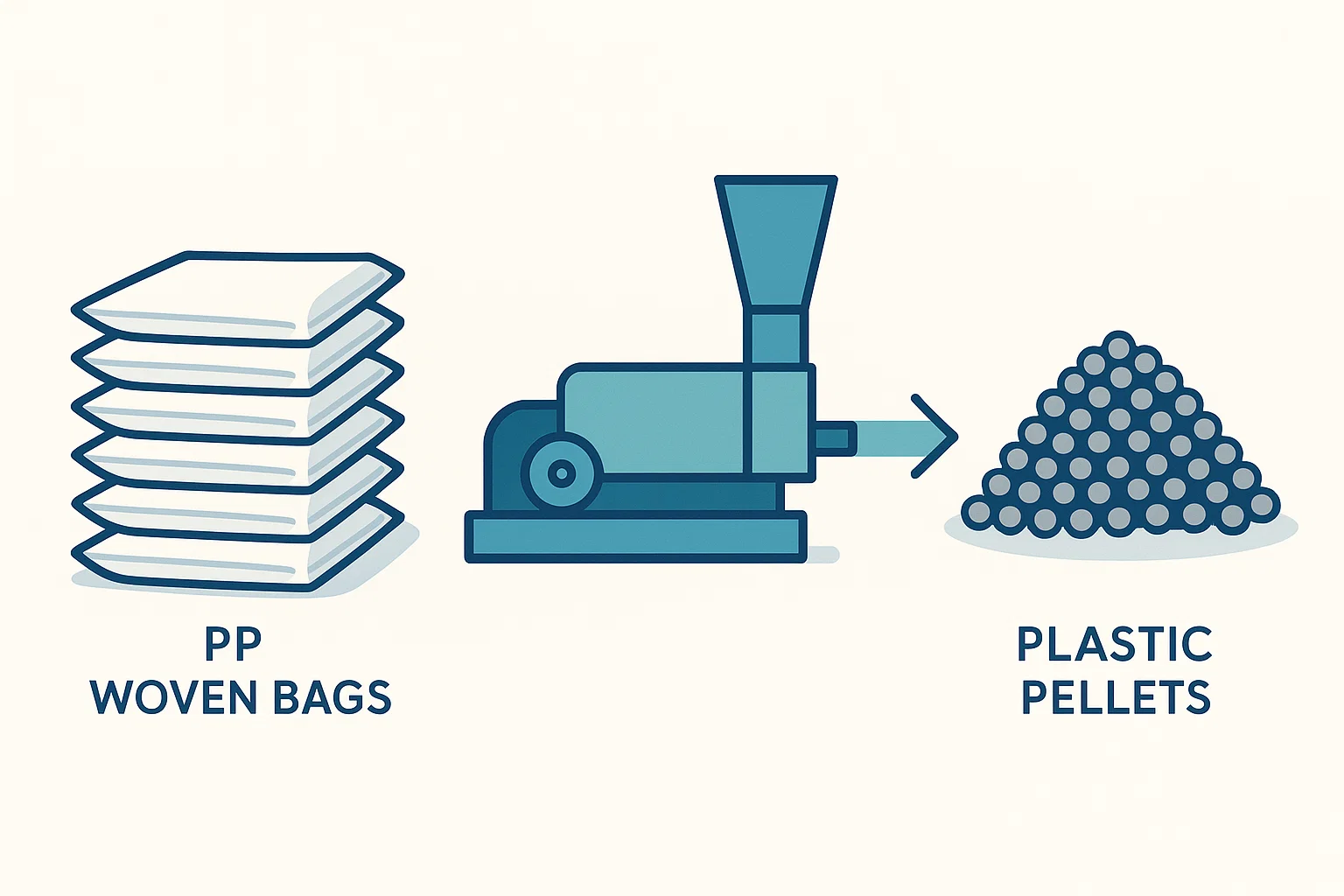

Jako menedżer produkcji, wiesz, że poindustrialne worki tkane z PP i odpady z rafii stanowią zarówno problem logistyczny, jak i ukryty zasób. Ta podręcznikowa instrukcja oferuje jasną ścieżkę, aby przekształcić to trudne odpadło w cenny surowiec.

Wyzwanie i szansa

Sukcesywne wdrażanie programu recyklingu worków tkanych z PP wymaga zrozumienia przeszkód i nagród. Głównymi wyzwaniami są niska gęstość objętościowa materiału i jego wysoka wytrzymałość, ale możliwości oszczędności kosztów i tworzenia nowych źródeł przychodów są znaczące.

Krok 1: Efektywne zmniejszenie rozmiaru

Pierwszym krokiem jest zmniejszenie rozmiaru materiału i zwiększenie jego gęstości. Najbardziej efektywne systemy, takie jak specjalistyczne Maszyna do kompresji z siekierką, łączą zmniejszenie rozmiaru z zagęszczeniem w jednym kroku. To przygotowuje materiał idealnie do ekstrudera, tworząc stały, łatwy do obsługi surowiec.

Krok 2: Kluczowy system podawania

To tutaj standardowe pelletizery zawodzą. Puchaty odpad z rafii będzie „przekopywać” w prostym zbiorniku, głodząc ekstruder. Kluczowe jest system siłowego podawania, zintegrowany z kompresorem tnącym, który aktywnie przyciska zagęszczony materiał do śruby ekstrudera, zapewniając stabilną, wysokowydajną stopię.

Krok 3: Kluczowe technologie pelletizacji

Po stałym podawaniu, kilka kluczowych technologii zapewnia wysokiej jakości końcowy produkt:

- Ekskluzywne oddechowe: System próżniowy lub podwójne wentylowanie jest niezbędny do usunięcia utkniętej wilgoci i farb drukarskich, zapobiegając powstawaniu pęcherzyków w końcowych pelletach.

- Zaufane filtrowanie stopni topnienia: Solidny zmieniacz siatki usuwa nieplastikowe zanieczyszczenia, zapewniając czystość końcowego produktu bez przerwania produkcji.

- Stała pelletizacja: System cięcia wodnego pierścienia tworzy gładkie, jednolite pellety, które są natychmiast schładzane i suszone, gotowe do obsługi.

Krok 4: Jakość końcowych pelletów i zastosowania

Celem jest produkcja cennych, wielokrotnego użytku pelletów. Wysokiej jakości wyjście charakteryzuje się jednolitym rozmiarem, wysoką gęstością i stałym przepływem stopienia. Te pellety mogą być ponownie wprowadzone do własnych linii produkcyjnych lub sprzedane na otwartym rynku dla różnych zastosowań formowania i ekstrudowania.

Często zadawane pytania

Q1: Jakie jest typowe zwrot z inwestycji (ROI) na maszynie pelletizacyjnej do worków tkanych z PP?

O: Zwrot z inwestycji zależy od czynników takich jak koszty pracy i lokalne stawki energii, ale większość naszych klientów widzi pełny zwrot z inwestycji w ciągu 12-24 miesięcy. To jest napędzane znaczącymi oszczędnościami w zakupach surowców pierwotnych i nowymi przychodami z sprzedaży wysokiej jakości pelletów recyklingowych.

Q2: Ile miejsca na podłodze wymaga kompletna linia produkcyjna?

O: Nasze linie są zaprojektowane do bycia kompaktowymi. Standardowa linia, w tym kompresor tnący i jednostkę pelletizacyjną, zazwyczaj wymaga powierzchni około 10 metrów na 4 metry. Możemy dostarczyć szczegółowy plan na podstawie Twoich konkretnych potrzeb.

Q3: Czy Twoja maszyna może obsługiwać wilgotne lub mocno wydrukowane worki tkane z PP?

O: Tak. Nasze maszyny są wyposażone w bardzo efektywny system podwójnego wentylowania do oddechu, który usuwa wilgoć i lotne związki farb drukarskich podczas procesu ekstrudowania, zapewniając gładkie i wysokiej jakości końcowe pellety.

Q4: Jaka jest główna różnica między Twoim systemem zintegrowanym a oddzielnym szrotorem + pelletizerem?

O: Efektywność i spójność. Oddzielny system wymaga dwóch procesów, więcej pracy i więcej miejsca na podłodze. Nasz zintegrowany system kompresor tnący densyfikuje i podaje materiał w jednym płynnym kroku, zapewniając stabilną produkcję, wyższą wydajność i bardziej jednolity końcowy produkt.

Aby zobaczyć te zasady w akcji, obejrzyj naszą specjalistyczną maszynę pelletizacyjną do worków tkanych z PP bez trudu przetwarza to trudne materiał.