W USA i Europie producenci coraz częściej polegają na przetworzonych poliolefiny, aby osiągnąć cele zrównoważonego rozwoju, nie rezygnując z wydajności. Jednak ekonomia ma sens tylko wtedy, gdy jakość granulek jest stale wysoka – czyste powierzchnie cięcia, minimalna ilość goli, stabilny przepływ topnienia oraz ścisła kontrola wymiarów. Artykuł ten przedstawia praktyczne, sprawdzone w zakładach metody prowadzenia maszyna do granulowania plastiku linii pelletizacji HDPE/PP, z naciskiem na强制进料、挤出稳定性、过滤策略和颗粒均匀性。Cały czas podkreślamy, jak Maszyna Rumtoo integruje mechanikę i sterowanie, aby Twoja linia działała jak jeden dostrojony system, a nie zestaw części.

Co oznacza w praktyce „Wysoka Jakość”

-

Przetworniczalność: Granulki są dostarczane gładko z niską ilością pyłu i bez nagłych skoków na urządzeniach do produkcji folii, wtryskowego formowania gazowego lub wtryskowego.

-

Wizualny wygląd: Jednolity kolor i powierzchnia z niską liczbą czarnych kropel.

-

Stabilność właściwości: Wąskie okno MFI/MFR i niska zapachowość, wspierane przez odpowiednią dekompresję.

-

Zgodność i dokumentacja: Śledzenie partii, raportowanie energii i wydajności oraz zgodność z bezpieczeństwem (OSHA/CE) dla audytów.

1) Zwyciężenie u źródła: czyste, suche, posegregowane płatki

Linia pelletizacyjna nie może w pełni zrekompensować złego materiału wejściowego. Dla HDPE/PP, wejście musi być czyste, sucheoraz poprawnie sklasyfikowane.

Czystość: Usuń papier, etykiety, elastomery, aluminiowe pierścienie i drewno. Te materiały mogą degradować się do goli lub korodować siatki i matryce. Zainstaluj oddzielanie magnetyczne i prąd obrotowy oraz użyj sortowania optycznego (NIR i kolor) do wydalania niekompatybilnych polimerów.

Suchość: Wilgotność w płatkach poliolefiny nie jest wchłaniana tak jak PET, ale wolna woda paruje w głowicy, powodując wady i pustki. Praktyczny cel to ≤0.2% wilgotność w podajniku. Gorąca myjka, płukanie, a następnie suszenie odśrodkowe z nożami powietrznymi to solidna sekwencja.

Posegregowane i pomierzone: Ścisła dystrybucja wymiarów (<12 mm typowe) podnosi gęstość objętościową i poprawia stabilność podawania. Usuń drobiny, które płynizują się i powodują drifting momentu obrotowego podajnika.

Dlaczego to ma znaczenie: Niewielkie zwiększenie wilgotności prowadzi do wzrostu odrzuconych partii. (Rysunek 1: Wpływ wilgotności płatka na współczynnik odrzucenia granulek .) Przepływowość wilgotności w wylocie z zasobnika i utrata wody na suszeniu w próbkach zatrzymanych w czasie zmian dają śledzoną ścieżkę.Rysunek 1. Wpływ wilgotności płatka na współczynnik odrzucenia granulek.

2) Strategia podawania: Dlaczego强制进料 jest nie do negocjowania dla płatków

Płatki mają niską gęstość objętościową, sprężyste i zatrzymują powietrze. Pozostawione same sobie, tworzą mosty w zbiorniku i głodują ekstruder, powodując wzorzec zębów w ciśnieniu i temperaturze topnienia, który pojawia się jako zmiana długości granulek i pasowanie kolorów.

Zalety强制进料:

Stabilność przepływu masy:

-

Wkręt kompresyjny/szczotkowy zagęszcza płatki i wpycha stałą dawkę do głównego wkrętu. Niższa energia na kilogram:

-

Ekstruder wykonuje mniej „suchego kompresowania” i więcej plastifikacji. Mniej powietrza zanieczyszczającego:

-

Poprawia efektywność dekompresji i zmniejsza dźwięki wybuchowe na powierzchni głowicy. Synchronizowana kontrola:

-

W liniach maszynowych Rumtoo, prędkość podajnika i moment obrotowy są połączone z obciążeniem ekstrudera VFD, utrzymując wąskie pasmo ciśnienia na głowicy nawet gdy gęstość objętościowa zmienia się dostawcą lub sezonem. Dla zastosowań sztywnych płatków, Rumtoo Machine’s

pojedynczy wkręt pelletizacyjny z强制进料 i wentylacją próżniową jest sprawdzoną architekturą; zobacz sztywna plastikowa maszyna pelletizacyjna z pojedynczym wkrętem dla typowej konfiguracji. 3) Eksplotacja: Stabilizacja ciśnienia i temperatury topnienia

Po ustabilizowaniu podawania, jakość topnienia zależy od projektu wkrętu, ogrzewania kadzieli i wentylacji.

Ustawienie wkrętu i kadzieli (pojedynczy wkręt):

Geometria:

-

Dla przetworzonych HDPE/PP, sekcja barierowa lub mieszająca z L/D 28–36 jest powszechna. Użyj mieszacza rozprowadzającego (np. typu Maddock) do polerowania goli bez nadmiernego ścinania. Profil temperatury:

-

Celuj w HDPE 180–220 °C PP 190–230 °C i w zależności od MFI i kolorowego masterbatchu; dostosuj pętle PID, aby utrzymać ±1–2 °C aby uniknąć oscylacji, które drukują się jako zmiana koloru granulek. Wentylacja:

-

Użyj jednej komory atmosferycznej i jednej próżniowej do usuwania wody, surfaktantów i lotnych związków. Utrzymuj czyste zbiorniki kondensacyjne i monitoruj poziom próżni, aby chronić przed wzrostem zapachu. Use one atmospheric and one vacuum vent to strip water, surfactants, and volatiles. Keep condensate traps clear and monitor the vacuum level to protect against odour spikes.

Strategia ciśnienia topnienia:

Pomiar przynajmniej przed zmieniaczem sitowym i przed formą. Ta separacja pomaga określić, czy rosnące ciśnienie jest spowodowane obciążeniem filtra czy ograniczeniami przepustowości. A pompa przekładniowa ciśnieniowa po filtrze oddziela prędkość obrotową od przepływu formy, wygładza wibracje ciśnienia i poprawia kontrolę długości granulek.

Cele, które działają: Ciśnienie formy 80–200 bar z CV <3–5%; stabilna temperatura w zakresie kilku stopni przy stałym tempie. Używaj alarmów opartych na nachyleniu ciśnienia (bar/min), a nie tylko wartości absolutnej, aby przewidzieć zmiany sita.

4) Filtracja: Wybierz odpowiedni zmieniacz sit dla Twojej zanieczyszczenia

Filtracja jest ostatnią linią obrony przed resztkami etykiet, papierem, drobnymi odłamkami aluminium i fragmentami elastomerów, które stają się czarnymi kropkami i przerwami w strunach.

Opcje i Kiedy ich używać

-

Ręczny przesuwny płytka – Przeznaczony do niskiej zanieczyszczenia i mniejszych linii; oczekuj krótkich zatrzymań i małych zakłóceń procesowych.

-

Hydrauliczny podwójny wałek ( półciągły) – Dobra kompromisowa opcja dla popiołu <2–3%; krótkie zmiany, ograniczona interwencja.

-

Ciągła belka/rotacyjna z反冲洗 – Dla cięższej zanieczyszczenia; stałe ciśnienie, wydłużona żywotność sita.

-

Samoczyszczący się bęben/automatyczny filtr topnienia – Dla bardzo brudnych strumieni; najwyższy CAPEX, maksymalny czas pracy, minimalne wibracje.

Zasada wskazówki do wyboru: Jeśli ciśnienie topnienia rośnie >20–30 bar/hour w stałym tempie, potrzebujesz要么 większej powierzchni filtra, bardziej drobnych pakietów gradientu,要么 ciągłego systemu. Jeśli czarne kropki utrzymują się przy stabilnym ciśnieniu, zmniejsz rozmiar sita lub przejdź do filtracji z反冲洗 zdolności, aby zapobiec przejściu żelu.

Maszyna Rumtoo integruje logikę zmieniacza sit z HMI, tak aby operatorzy widzieli zaplanowany czas zmiany (oparty na nachyleniu ciśnienia), co zmniejsza nieplanowane zatrzymania.

5) Pelletyzacja i chłodzenie: Ostatnie 2%, które wszyscy widzą

Nawet idealny topnik może zostać zniszczony przez słabe cięcie lub niestabilne chłodzenie. Wybierz system, który pasuje do Twojej żywicy i tempa:

-

Pelletizer pierścieni wodnych (powierzchnia formy): Kompatybilny, szybki do startu/stop, idealny dla HDPE/PP z średnim MFI.

-

Formę z gorącym frontem chłodzoną powietrzem: Przydatny dla mieszanek skłonnych do przyklejania się lub gdzie musisz minimalizować obsługę wody.

-

Pelletyzacja strun: Prosta i solidna; więcej miejsca na podłodze; struny mogą pękać, jeśli trwają żele lub wibracje ciśnienia.

-

Pelletyzacja pod wodą: Najlepsza sferyczność granulek i wąska rozkład wielkości; wyższy CAPEX i złożoność pętli wodnej.

Ustawienia równomierności:

-

Dopasuj liczbę otworów w formie i przepływ pompy przekładniowej aby osiągnąć docelową długość granulki (np., 3–4 mm) bez nadmiernego cięcia.

-

Ustaw ciśnienie/odległość noża zgodnie ze specyfikacją, aby uniknąć "aniołowych włosów" (zbyt gorący/twardy) lub odłamanych granulek (zbyt agresywny).

-

Trzymaj pętle chłodzenia zamkniętą i filtrowaną; ściśle kontroluj temperaturę, aby uniknąć różnicy w kurczeniu i zamglenia.

-

Używaj klasyfikatora wibracyjnego z sitami wybranymi tak, aby nadmiar/brak nadmiaru pozostawał w pojedynczych cyfrach procentowych, i delikatnie przetwarzaj poza specyfikacją, aby chronić kolor i MFI.

6) Co trendować na każdej zmianie

Wymagania jakości są łatwiejsze do obrony, gdy Twoje dane są porządkowe. Trend:

-

Ciśnienie i temperatura topnienia w punktach przed filtrem i przed formą.

-

Torque/Prąd podajnika siłowego jako pośrednik dla zmian gęstości objętościowej.

-

Życie ekranu (kg na ekran) oraz nachylenie ciśnienia aby porównać dostawców płatków i ustawienia mycia.

-

Poziom próżni w komorach wylotowych, aby uchwycić zużycie uszczelki lub gromadzenie się kondensatu.

-

Kolor pelletów (Lab*), MFI/MFR, wilgotność, gęstość objętościowaoraz liczba żeli na gotowych pelletach.

7) Myślenie systemowe: Połączenie linii mycia i kompresora

Najlepsze zakłady łączą górne i dolne struktury:

-

Chemia mycia i temperatura wpływ zapachu i tworzenia żeli; dokładnie spłucz, aby zmniejszyć przenoszenie surfaktantów, które zasłaniają ekrany.

-

Ustawienia suszarki w porównaniu do momentu obrotowego podajnika: Obniż wilgotność bez tworzenia statyki, która wywołuje mostki. Połącz z mieszarkami zbożowymi lub rozbiwaczami mostków tam, gdzie to konieczne.

-

Rozdzielczość sortowania: Dla kluczowych PP o wysokiej przejrzystości, podnieś sortowanie NIR/koloru, aby zapobiec wchodzeniu etykiet barierowych i mieszanego polimeru do mieszanki.

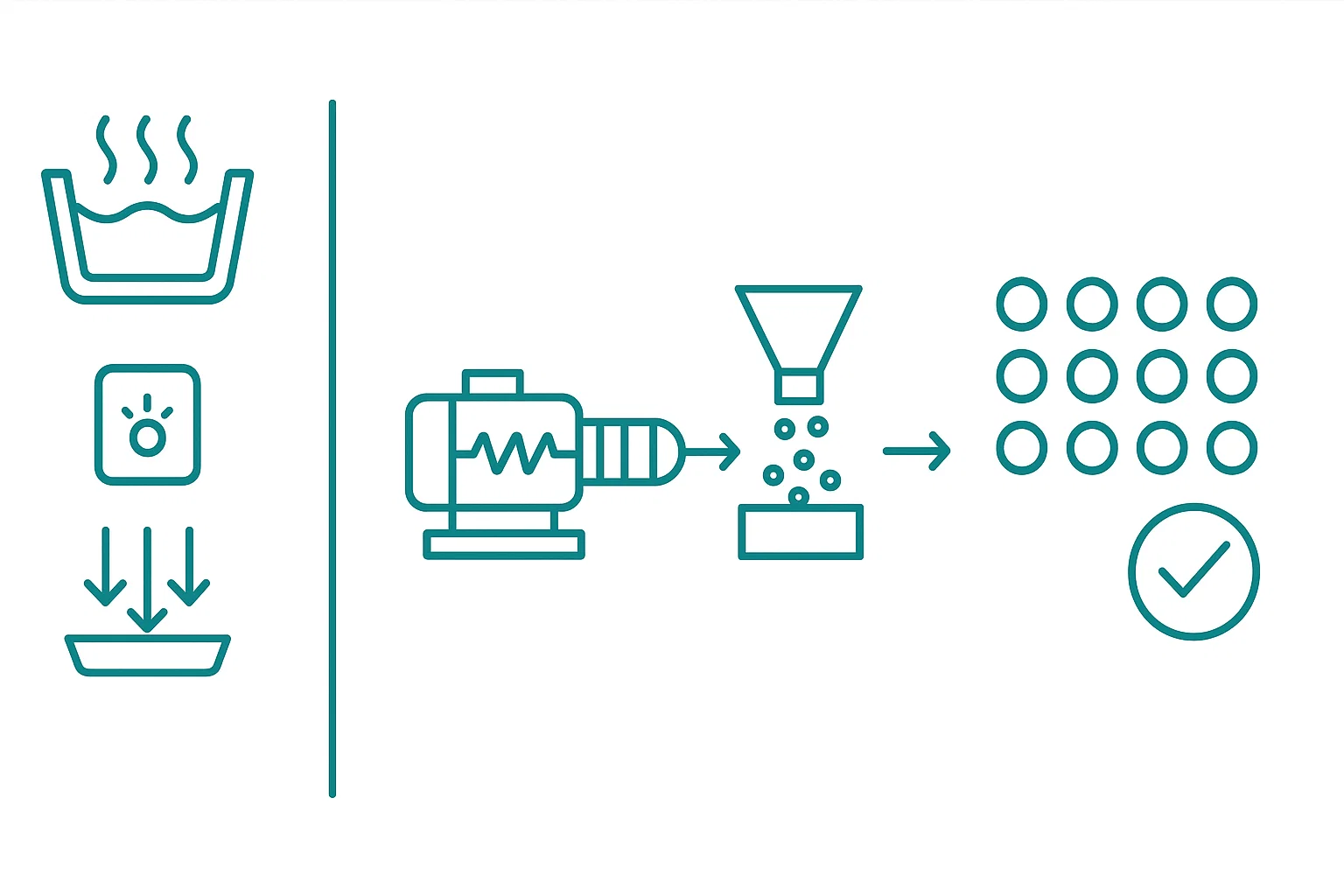

Rysunek 2. Typowy przepływ pracy z płatków HDPE/PP do pelletów – od surowca poprzez mycie, suszenie, podawanie siłowe, ekstrudowanie, filtrowanie, pompa zębatkowa, pelletowanie na końcu walcowym, chłodzenie, klasyfikację i przechowywanie.

8) Bezpieczeństwo, Zgodność i Energia dla USA i Europy

-

Bezpieczeństwo: Projektowanie zgodnie z OSHA praktykami w USA (blokada/etykietowanie, zabezpieczenia nożyc) oraz CE oczekiwaniami w Europie (ocena ryzyka EN ISO 12100; odpowiedni PLr dla funkcji bezpieczeństwa).

-

Pył i porządek: Kontroluj pył w nożycach/klasyfikatorach; rozważ ATEX tam, gdzie stosowne.

-

Efektywność energetyczna: Silniki o wysokiej wydajności z VFD, izolowane kadzie i pompy zębatkowe zmniejszają kWh/kg. Systemy wody zamkniętego obiegu zmniejszają zużycie i osadzanie.

-

Zarządzanie hałasem: Zabuduj głośniejsze aktywa (nożycowe strunocięcie, noże powietrzne) w celu spełnienia lokalnych limitów zawodowych.

9) Początkowe ustawienia szybkiego startu (Typowe dla Recyklingowego HDPE na Podajniku Jednonożnym)

-

Wilgotność płatków w podajniku: ≤0.2%

-

Prędkość ślimaka: 70–150 obr./min (zależy od L/D i średnicy)

-

Temperatura mieszanki: 190–210 °C

-

Ciśnienie w głowicy: 100–160 bar z pompą zębatkową; fale ≤5 bar

-

Pakiet ekranów: Gradient, np. 60/100/60 dla czystego materiału; zwiększ do ciągłego filtra paskowego dla brudniejszych strumieni

-

Kompresor: Głowica walcowa z pierścieniem wodnym, docelowa długość pelletu 3–4 mm; okno klasyfikatora ±1 mm

Maszyna Rumtoo dostosuje te ustawienia podczas uruchamiania i przeszkoli operatorów, aby utrzymać je w miarę zmiany mieszanek materiałów i pór roku.

Często zadawane pytania

1) Czy naprawdę potrzebuję podajnika siłowego dla płatków HDPE/PP?

Tak. Płatki są sprężyste i o niskiej gęstości; podajnik siłowy stabilizuje przepływ masy, zmniejsza powietrze wtłoczone, i wyrównuje fale ciśnienia – bezpośrednio poprawiając jednorodność pelletów i żywotność ekranu.

2) Z jaką siatką ekranową powinienem zacząć, i kiedy powinienem ją uaktualnić?

Zacznij od 60/100/60 gradientu dla stosunkowo czystych strumieni. Jeśli ciśnienie rośnie więcej niż 20–30 bar/godzina lub czarne kropki utrzymują się, przejdź do bardziej细腻的介质 lub do systemu ciągłego/odwróconego przepływu .

3) Jak zmniejszyć zapach materiałów pochodzących z recyklingu?

Popraw skuteczność gorącego mycia, upewnij się, że suszenie jest odpowiednie, i używaj dwustopniowego wylotu (atmosferycznego + próżniowego). Utrzymuj stabilną temperaturę mieszanki i zapobiegaj przedłużonemu wysokiej sile tnącej, która może tworzyć aldehydy. 4) Wodny pierścień kontra pelletowanie strunowe – co jest lepsze dla płatków HDPE/PP?

4) Water-ring vs strand pelletising—what’s better for HDPE/PP flakes?

Wodny pierścień do cięcia Jest kompaktowy i łagodny dla większości stężeń HDPE/PP. Struna Jest solidna i ekonomiczna, ale bardziej wrażliwa na żele; pod wodą Zapewnia najszerszą dystrybucję rozmiarów przy wyższym CAPEX.

Dlaczego maszyna Rumtoo

Maszyna Rumtoo Dostarcza kompleksowe systemy granulacji HDPE/PP - dozownik siłowy, jednosuwowy ekstruder, wentylacja próżniowa, zmieniacz sit, pompa zębatkowa i granulator - zaprojektowane jako spójny system kontroli. Klienci w USA i Europie korzystają z:

-

Doświadczenia uruchamiania linii od 300 kg/h do wielotonowych skali.

-

Wiedzy w integracji procesu, zapewniając, że ciśnienie i temperatura topnienia pozostają płaskie, nawet gdy surowiec się zmienia.

-

Autorytetu poprzez szczegółową dokumentację FAT/SAT, procedury operacyjne operatora SOP oraz rejestracje jakości.

-

Zaufania poprzez przejrzyste raportowanie energii/yieldu i reaktywne wsparcie po sprzedaży.

Wezwanie do działania

Gotowy podnieść jakość granulatu, zmniejszyć odrzuty i udowodnić spójność wymagającym nabywcom? Skontaktuj się Maszyna Rumtoo dzisiaj. Określimy odpowiednią maszyna do granulowania plastiku architekturę dla poziomu zanieczyszczeń i przepustowości, zintegrujemy odpowiedni zmieniacz sit i pompę zębatkową, a następnie uruchomimy linię, aby dostarczyć stabilne, wartościowe granulaty.

Odkryj konfiguracje - począwszy od naszej dla typowej konfiguracji.—lub poproś o wycenę aby zacząć modernizację.