Przekształcanie odpadów z tworzyw sztucznych w cenny towar

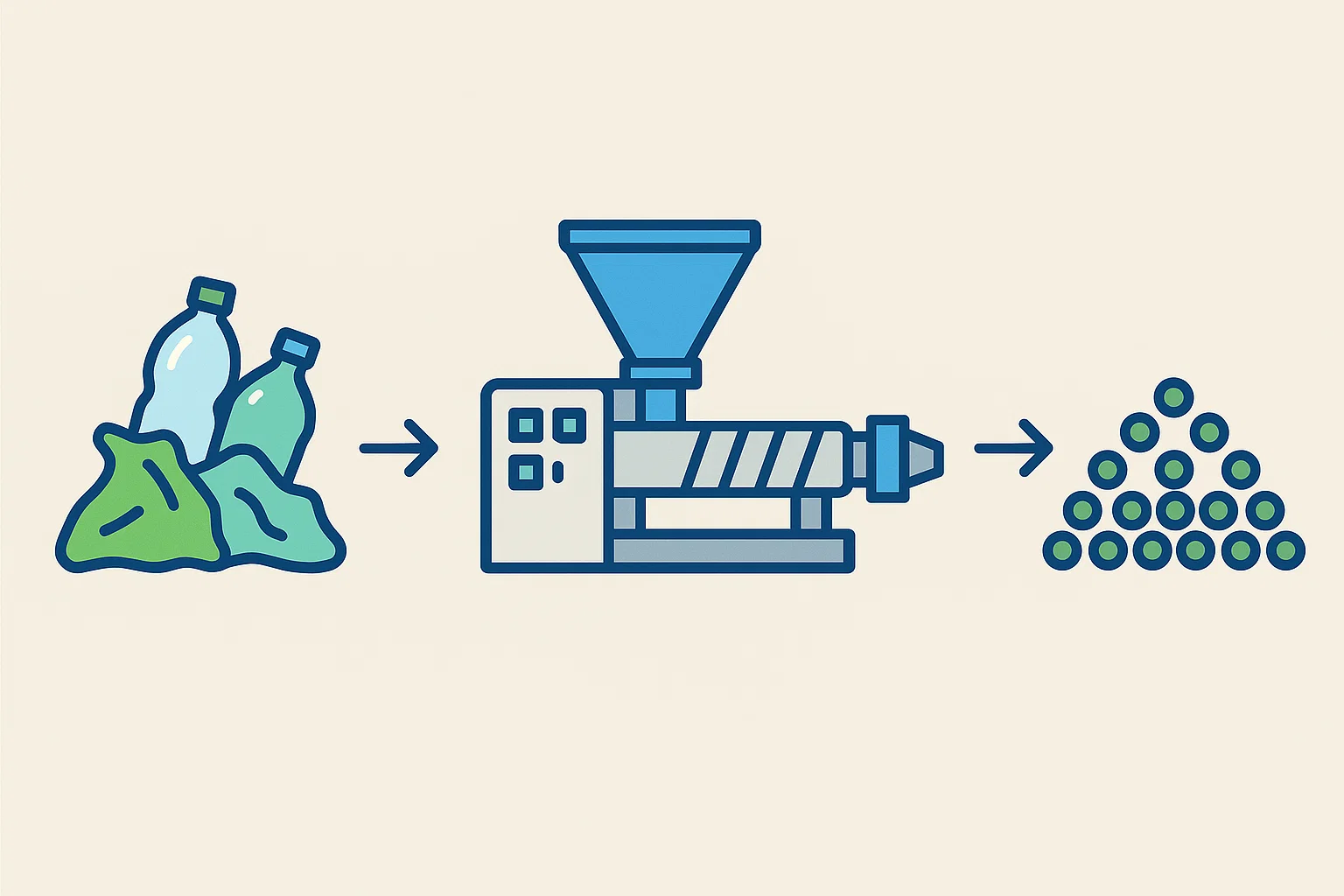

W erze rosnącej świadomości ekologicznej i presji regulacyjnej zdolność do efektywnego recyklingu odpadów z tworzyw sztucznych nie jest już tylko zrównoważoną praktyką, ale znaczącą szansą ekonomiczną. Globalny rynek maszyn do granulowania tworzyw sztucznych został wyceniony na około $4,3 miliarda w 2023 roku i przewiduje się, że osiągnie około $6,7 miliarda do 2032 roku. Wzrost ten jest napędzany przez rosnące zapotrzebowanie na tworzywa sztuczne pochodzące z recyklingu i dążenie do gospodarki o obiegu zamkniętym. Sercem tej transformacji jest proces granulowania tworzyw sztucznych, krytyczny etap, który przekształca odpady z tworzyw sztucznych w jednolite granulki wielokrotnego użytku. Granulki te służą jako surowiec do produkcji szerokiej gamy nowych produktów, od opakowań i materiałów budowlanych po części samochodowe.

Dla profesjonalistów z branży i potencjalnych nabywców maszyn do recyklingu niezbędne jest dokładne zrozumienie procesu granulowania. Ten przewodnik krok po kroku przeprowadzi Cię przez całą podróż, od początkowego podawania złomu plastikowego do produkcji wysokiej jakości gotowych granulek, zapewniając wgląd techniczny potrzebny do podejmowania świadomych decyzji i optymalizacji operacji recyklingu.

Proces recyklingu granulatu tworzyw sztucznych: Szczegółowy podział

Przekształcanie odpadów z tworzyw sztucznych w granulat wielokrotnego użytku to wieloetapowy proces, który wymaga precyzyjnie zaprojektowanych maszyn. Każdy etap ma kluczowe znaczenie dla zapewnienia jakości i spójności produktu końcowego.

Krok 1: Zbieranie, sortowanie i rozdrabnianie

Podróż rozpoczyna się od zbierania i sortowania odpadów z tworzyw sztucznych. Ta początkowa faza ma kluczowe znaczenie dla jakości produktu końcowego. Tworzywa sztuczne są skrupulatnie sortowane według typu (np. PET, HDPE, LDPE, PP), koloru i zanieczyszczeń. Zaawansowane zakłady mogą wykorzystywać zautomatyzowane technologie, takie jak sortery optyczne z czujnikami podczerwieni w celu zwiększenia dokładności sortowania.

Po posortowaniu odpady z tworzyw sztucznych są rozdrabniane lub granulowane na mniejsze, łatwiejsze w obróbce płatki. Nie tylko zmniejsza to objętość materiału, ale także zwiększa jego powierzchnię, co ułatwia skuteczniejsze czyszczenie i topienie na kolejnych etapach.

Krok 2: Czyszczenie i suszenie

Rozdrobnione plastikowe płatki są następnie poddawane rygorystycznemu procesowi czyszczenia w celu wyeliminowania zanieczyszczeń, takich jak brud, etykiety, kleje i resztki żywności. Jest to często osiągane za pomocą systemów myjących, które mogą wykorzystywać gorącą wodę lub środki chemiczne do rozbijania uporczywych zanieczyszczeń. Dokładne czyszczenie nie podlega negocjacjom, ponieważ nawet niewielkie zanieczyszczenia mogą zagrozić integralności strukturalnej materiału pochodzącego z recyklingu.

Po umyciu plastikowe płatki muszą zostać całkowicie wysuszone. Pozostała wilgoć może zakłócać proces topienia i negatywnie wpływać na jakość granulek.

Krok 3: Podawanie i topienie (wytłaczanie)

Czyste, suche płatki tworzywa sztucznego są następnie podawane do maszyny granulującej, zazwyczaj za pośrednictwem leja zasypowego. Z leja zasypowego materiał trafia do wytłaczarki, która jest głównym elementem systemu granulowania. Wytłaczarka składa się z mechanizmu ślimakowego umieszczonego w podgrzewanej beczce.

Gdy ślimak się obraca, przenosi tworzywo sztuczne do przodu, poddając je kontrolowanemu działaniu ciepła i ciśnienia. Proces ten topi tworzywo sztuczne do lepkiego, stopionego stanu. Temperatura i prędkość ślimaka są dokładnie regulowane, aby zapewnić równomierne topienie i zapobiec degradacji materiału. Niektóre zaawansowane systemy zawierają strefy odgazowywania w celu usunięcia uwięzionego powietrza, wilgoci i lotnych związków organicznych (VOC), co jest szczególnie ważne podczas przetwarzania materiałów drukowanych lub lekko mokrych.

Krok 4: Filtracja stopu

Zanim stopione tworzywo sztuczne zostanie uformowane w granulki, przechodzi przez system filtracji. Zmieniacz sit usuwa wszelkie pozostałe zanieczyszczenia fizyczne, zapewniając czystość końcowego granulatu. Wysokiej jakości filtracja ma kluczowe znaczenie dla produkcji granulatu z recyklingu, który może być wykorzystywany w szerokim zakresie zastosowań.

Krok 5: Granulowanie (cięcie) i chłodzenie

Po filtracji stopione tworzywo sztuczne jest wytłaczane przez matrycę, tworząc ciągłe pasma. Tutaj odbywa się granulowanie lub cięcie. Istnieje kilka metod cięcia plastikowych pasm w jednolite granulki, z których każda ma swoje zalety:

- Granulowanie pasmowe: W tej powszechnej metodzie wytłaczane pasma są chłodzone w kąpieli wodnej przed pocięciem na granulki za pomocą obracającego się noża. System ten jest opłacalny i wszechstronny, odpowiedni dla szerokiej gamy polimerów.

- Granulowanie pierścieniem wodnym: W tym przypadku granulki są cięte na czole matrycy, a pierścień krążącej wody natychmiast je chłodzi i transportuje. Metoda ta jest skuteczna w przypadku tworzyw termoplastycznych, takich jak polietylen i polipropylen.

- Granulowanie pod wodą: Cały proces cięcia odbywa się w zanurzeniu w wodzie. Zapewnia to szybkie i równomierne chłodzenie, co skutkuje wysokiej jakości kulistymi granulkami. System ten jest idealny do produkcji wielkoseryjnej i może obsługiwać materiały, które są trudne do przetworzenia w inny sposób.

Wybór systemu granulowania zależy od takich czynników, jak rodzaj tworzywa sztucznego, wymagana przepustowość i pożądana jakość granulatu.

Krok 6: Suszenie i przechowywanie

Nowo uformowane granulki są następnie suszone w celu usunięcia wilgoci pozostałej po procesie chłodzenia. Po wysuszeniu przechodzą końcową kontrolę jakości pod kątem jednorodności i czystości przed zapakowaniem. Gotowe granulki są teraz cennym surowcem, gotowym do sprzedaży producentom do produkcji nowych wyrobów z tworzyw sztucznych.

Przewodnik dla kupujących dotyczący wyboru odpowiedniej maszyny do granulowania

Wybór odpowiedniej maszyny do granulowania tworzyw sztucznych jest krytyczną inwestycją, która bezpośrednio wpływa na wydajność operacyjną, jakość produktu i rentowność. Oceniając potencjalne maszyny, należy wziąć pod uwagę następujące kluczowe czynniki:

- Kompatybilność materiałowa: Upewnij się, że maszyna została zaprojektowana do przetwarzania określonych rodzajów tworzyw sztucznych, które zamierzasz poddać recyklingowi. Różne polimery mają różne wskaźniki płynięcia, lepkości i wymagania dotyczące przetwarzania.

- Przepustowość: Należy wybrać maszynę o wydajności produkcyjnej dostosowanej do skali działalności i przyszłych prognoz rozwoju. Niewymiarowy system może tworzyć wąskie gardła, podczas gdy zbyt duży prowadzi do niepotrzebnego zużycia energii.

- Wymagania dotyczące jakości pelletu: Zamierzone zastosowanie granulatu z recyklingu będzie dyktować wymagany poziom czystości, jednorodności i kształtu. Zaawansowane zastosowania mogą wymagać bardziej zaawansowanych systemów filtracji i cięcia.

- Automatyzacja i systemy kontroli: Nowoczesne granulatory często wyposażone są w zaawansowane systemy automatyzacji i kontroli, zapewniające większą wydajność i spójność.

- Efektywność energetyczna: Wybierz maszyny z funkcjami oszczędzania energii, aby zmniejszyć długoterminowe koszty operacyjne.

- Konserwacja i wsparcie: Weź pod uwagę łatwość konserwacji, dostępność części zamiennych i poziom wsparcia technicznego zapewnianego przez producenta. Regularna konserwacja jest niezbędna dla długowieczności i optymalnej wydajności sprzętu.

Trendy branżowe i przyszłość granulowania tworzyw sztucznych

Branża recyklingu tworzyw sztucznych nieustannie ewoluuje, napędzana postępem technologicznym i rosnącym zapotrzebowaniem na zrównoważone rozwiązania. Kluczowe trendy obejmują rozwój bardziej energooszczędnych maszyn, ulepszone systemy filtracji do produkcji granulatu wyższej jakości z odpadów pokonsumenckich oraz integrację inteligentnych systemów sterowania w celu optymalizacji procesu.

Zapotrzebowanie na granulat z tworzyw sztucznych pochodzących z recyklingu rośnie, tworząc znaczące możliwości dla firm z sektora recyklingu. Inwestując w wysokiej jakości, wydajne maszyny do granulowania, możesz przygotować swoją działalność do wykorzystania tego rosnącego rynku.

Podsumowanie: Partnerstwo na rzecz sukcesu w recyklingu tworzyw sztucznych

Proces granulowania tworzyw sztucznych krok po kroku, od podawania surowego złomu do produkcji gotowego granulatu, jest zaawansowaną operacją, która przekształca odpady w cenny zasób. Zrozumienie niuansów każdego etapu jest kluczowe dla każdego profesjonalisty z branży, który chce wejść lub rozszerzyć swoją obecność na rynku recyklingu tworzyw sztucznych.

W Rumtoo specjalizujemy się w dostarczaniu wysokowydajnych, niezawodnych maszyn do recyklingu tworzyw sztucznych zaprojektowanych w celu zaspokojenia różnorodnych potrzeb nowoczesnej branży recyklingu. Nasza wiedza i najnowocześniejsza technologia mogą pomóc w optymalizacji procesu granulowania, zapewniając produkcję wysokiej jakości granulatu z recyklingu, który spełnia wymagania dzisiejszego rynku.

Chcesz zwiększyć swoje możliwości w zakresie recyklingu tworzyw sztucznych? Skontaktuj się z nami już dziś, aby poprosić o wycenę lub dowiedzieć się więcej o tym, jak nasze zaawansowane rozwiązania w zakresie granulowania mogą przynieść korzyści Twojej firmie.