Wprowadzenie

W miarę jak producenci i profesjonaliści branży dążą do bardziej zrównoważonej działalności, recykling wielowarstwowych i kompozytowych folii stał się kluczowym procesem. Maszyna Rumtoo – lider w urządzeniach do recyklingu przemysłowego – opracowała Maszyna Pelletyzująca Folię Kompozytową do efektywnego przekształcania złożonych odpadów folii w wysokiej jakości granulki. Ta kompleksowa przewodnik pomoże Ci określić odpowiedni granulator dla Twoich materiałów, mocy i wymagań jakościowych, zapewniając maksymalizację zysków, utrzymanie spójności produktu oraz obniżenie kosztów operacyjnych.

1. Co to są wielowarstwowe i kompozytowe folie?

Folia wielowarstwowa łączy dwie lub więcej warstw polimerów – takich jak PET/PE, PA/PE lub EVOH/PE – aby osiągnąć połączone korzyści ochrony barierowej, wytrzymałości mechanicznej i przetworniczości. Folia kompozytowa poszerza ten koncept poprzez włączenie folii metalowych, papieru lub innych niemetalowych warstw dla specjalistycznych zastosowań opakowaniowych i przemysłowych.

-

Warstwy barierowe: EVOH lub aluminium dla odporności na tlen i wilgoć

-

Warstwy strukturalne: PA lub PET dla sztywności i wytrzymałości na rozciąganie

-

Warstwy uszczelniające: PE lub PP dla termoutwardzalności i drukowalności

Te heterogeniczne konstrukcje stwarzają unikalne wyzwania przetwórstwa ze względu na różne temperatury topnienia, lepkości i potencjalnych zanieczyszczeń.

2. Kluczowe wyzwania w granulacji folii kompozytowych

-

Niewłaściwa kontrola temperatury Warstwy takie jak EVOH topnieją przy około 170 °C, podczas gdy PE wymaga 200 °C–250 °C. Niewłaściwa kontrola temperatury może prowadzić do niedotopienia lub degradacji polimeru.

-

Różnice w lepkości Warstwy o wysokiej lepkości mogą stagnować w ekstruderze, tworząc szczyty ciśnienia i zatykanie głowicy.

-

Włókna niemetaliczne Folia, papier lub mineralne wypełniacze wymagają solidnej filtracji, aby zapobiec zatykaniu sita i głowicy.

-

Stała jakość granulek Jednolity rozmiar granulek, niska ilość pyłu i minimalna zmiana koloru są kluczowe dla powtarzalnego przetwarzania.

Rumtoo Machine rozwiązuje te wyzwania poprzez projektowanie ślimaka z dużą precyzją, wielostopniową filtrację i zaawansowane kontrolowanie procesu.

3. Rodzaje granulatorów: zalety, wady i zastosowania

| Rodzaj | Zalety | Idealne dla |

| - | - | - |

| Granulator jednoszczelinowy | Niski koszt inwestycyjny; prosta konserwacja; jednorodne folie; instalacje o małej i średniej przepustowości.

| Granulator dwuszczelinowy | Doskonałe mieszanie; wysokie ścinanie; elastyczne przetwarzanie | Folie wielowarstwowe/kompozytowe; wypełnione związki |

| Granulator podwodny | Precyzyjne sortowanie granulatu; minimalne zapylenie; wysoka przepustowość | Operacje na dużą skalę wymagające drobnego, okrągłego granulatu | Precyzyjne sortowanie granulatu; minimalne zapylenie; wysoka przepustowość

| Granulator strunowy | Niższe zużycie wody; energooszczędne suszenie | Polimery wrażliwe na ciepło lub wilgoć.

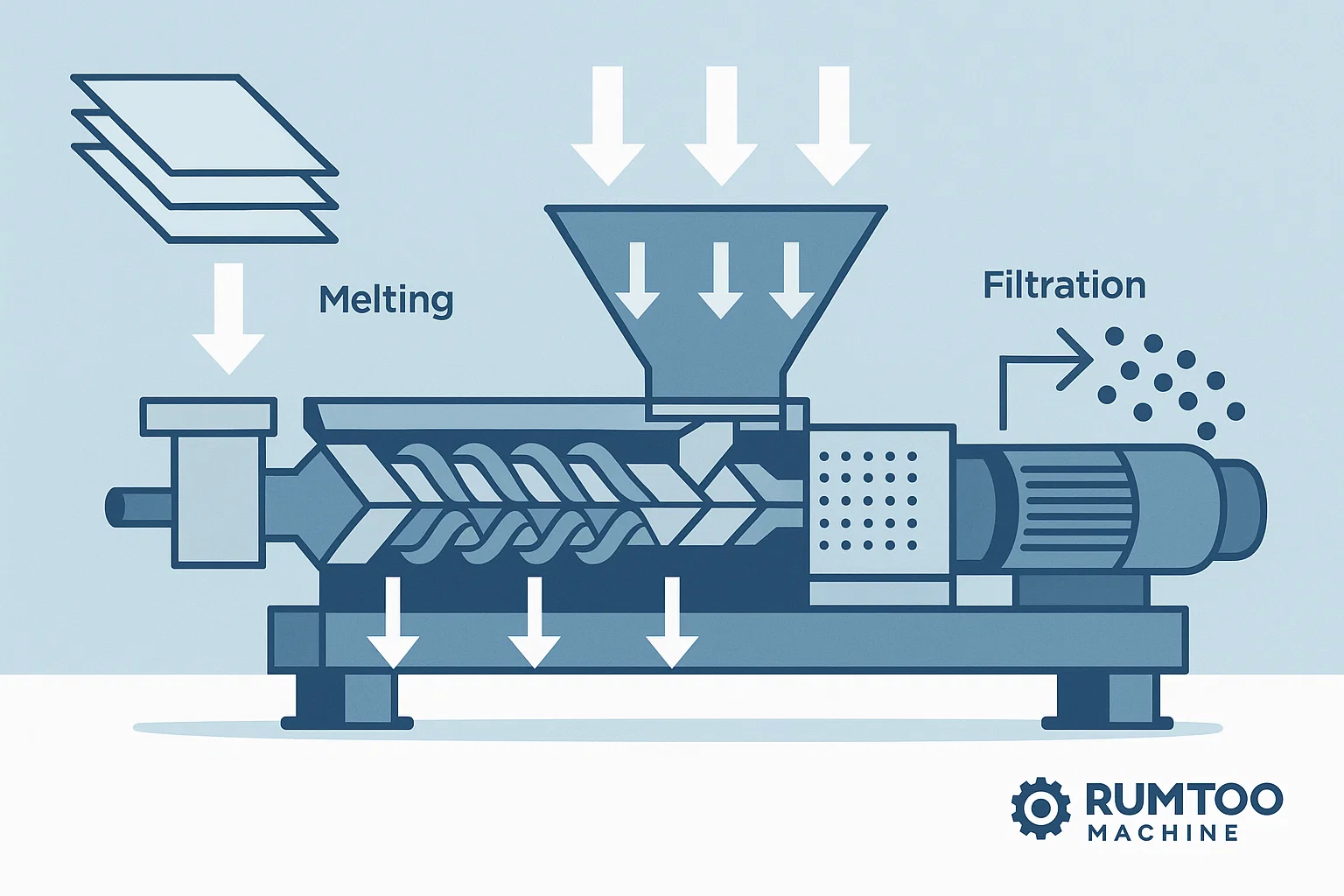

Rysunek 1: Przepływ pracy systemu granulacji folii kompozytowych maszyny Rumtoo dwuszczelinowej

schemat blokowy TD

A[Zasobnik płatków folii] --> B[Podwójny ślimak o zmiennym skoku]

B --> C[Strefa topienia i mieszania]

C --> D[Moduł odgazowywania i filtracji]

D --> E[Zespół płyty matrycy]

E --> F[Cięcie podwodne / przecinak żyłkowy]

F --> G[Suszarka odśrodkowa]

G --> H[Magazyn peletu]

4. Dlaczego maszyna do granulacji folii kompozytowych Rumtoo wyróżnia się

4.1 Własny projekt ślimaka

-

Zrównoważone przepychanie i mieszanie: Ślimaki o zmiennym kącie skoku zapewniają łagodne topnienie warstw barierowych bez degradacji wywołanej ścinaniem.

-

Zwiększone mieszanie rozpraszające: Eliminuje grude i zapewnia jednolitość koloru i dodatków.

4.2 System wielostopniowej filtracji

-

Zmiana sita grubego: Zbiera folię metalizowaną i duże zanieczyszczenia.

-

Pakiet sit drobnych: Dostarcza czystego polimeru powyżej 99,51% dla zastosowań wysokiej klasy.

4.3 Oszczędne napędy energetyczne

-

Silniki o zmiennej częstotliwości: Dostosowuje moment obrotowy i prędkość do minimalnego zużycia energii, nawet przy zmiennych warunkach dostarczania.

-

zoptymalizowane strefy grzewcze: Niezależna kontrola temperatury w segmentach kadłuba zmniejsza gorączki i marnotrawstwo energii.

4.4 Projekt modułowy i narzędzia do szybkiej zmiany

-

Szybkie wymiany głowic die: Redukuje czas przestoju z godzin do minut przy zmianie specyfikacji produktu.

-

Zmienne głowice cięcia: Od pierścienia wodnego do noży strunowych, dostosowuje kształt granulek i powierzchnię.

4.5 Zaawansowane sterowanie PLC i logowanie danych

-

Zarządzanie przepisami: Przechowywanie i odtwarzanie ustawień procesu dla powtarzalnych cykli produkcji.

-

Monitorowanie w czasie rzeczywistym: Śledzenie ciśnienia topnienia, momentu obrotowego i temperatury; alarmy dla prewencyjnej konserwacji.

5. Porównanie wydajności

| Miarowy | Rumtoo CTP-65 Dwusprzęgłowy | Standardowy Jednosprzęgłowy | Średnia branży |

| - | - | - | - |

| Przepustowość (kg/h) | 700-1,200 | 300-550 | 400-800 |

| Zużycie energii (kWh/kg) | 0,16 | 0,22 | 0,18-0,25 |

| Jednorodność granulek (%) | > 98.5 | 95-97 | 96 |

| Czas zmiany sita (minuty) | 8 | 30 | 20 |

Dane oparte na testach terenowych w kilku zakładach recyklingowych.

6. Jak wybrać odpowiedni pelletizer

-

Skład materiałowy

- Warstwę o wysokiej bariery lub metalizowaną? Wybierz dwusprzęgłowy z wielostopniowym filtrowaniem.

-

Wymagana przepustowość

-

< 500 kg/h: Jednosprzęgłowy może wystarczyć.

-

500–1,200 kg/h: Dwusprzęgłowy zapewnia wyższą pojemność i stabilność.

-

-

Specyfikacje pelletów

-

Drobnego, okrągłego pelletu do wtryskiwania? Pelletizer podwodny z walcem wodnym.

-

Większych pelletów do wytłaczania? Pelletizer drutowy z wbudowanym suszarką.

-

-

Cele efektywności energetycznej

- Szukaj napędów z regulacją częstotliwości i izolowanymi obudowami kadzi.

-

Użytkowość

- Szukaj projektów modułowych z dostępnymi filtrami, łatwymi do wymiany walcami cięcia i zdalnymi możliwościami diagnostycznymi.

7. Studia przypadków zastosowań

USA – Recykler opakowań elastycznych, Ohio

-

Wyzwanie: Recykling folii PA/PE/EVOH z metalizowanymi warstwami drukowanymi.

-

Rozwiązanie: Rumtoo dwusprzęgłowy wytłaczarka wyposażona w dwustopniowe filtrowanie i walc podwodny.

-

Wynik: Wydajność wzrosła z 450 kg/h do 800 kg/h; zużycie energii spadło o 12%; czystość peletu > 99,7%.

Europa – Recykling folii samochodowych, Francja

-

Wyzwanie: Foliowe ochronne PET/AL/PE.

-

Rozwiązanie: Dwusprzęgłowy CTP-80 z odparowaniem pary wody i wytłaczaniem drutu.

-

Wynik: Jednorodne pellety o wymiarze 3 mm, wilgotność pozostawiona < 0.1%, spójność wytłaczania w dół poprawiła się o 30%.

8. Często zadawane pytania

Q1: Czy mogę recyklingować folie aluminiowe laminowane?

A: Tak – poprzez użycie dwusprzęgłowego pelletizera z solidnym, grubym filtrowaniem do usunięcia resztek folii, a następnie drobnym filtrowaniem do wygładzenia strumienia topnienia.

Q2: Jakie rozmiary pelletów są dostępne?

A: Maszyna Rumtoo oferuje średnice pelletów od 1.5 mm (podwodnego) do 5 mm (drutu). Wymienne głowice cięcia pozwalają na dalsze zmiany rozmiaru i kształtu.

Q3: Jak często należy wymieniać sita?

A: Podczas przetwarzania folii kompozytowych, wymieniaj gruboziarniste sita co 150–200 godzin, a drobnoziarniste sita co 350–400 godzin, aby utrzymać przepustowość i jakość.

Q4: Czy konieczny jest samodzielnik suszący?

A: Dla aplikacji wrażliwych na wilgoć, wbudowany suszarka wirnikowa Rumtoo zmniejsza wilgotność poniżej 0.2%. Dla ultra suchych pelletów można dodać dodatkowy suszarkę konwekcyjną.

Wnioski i Wezwanie do Działania

Wybór odpowiedniego Maszyna Pelletyzująca Folię Kompozytową jest kluczowy dla uzyskania maksymalnych wskaźników odzysku, stałej jakości pelletów i efektywności operacyjnej przy recyklingu wielowarstwowych i kompozytowych folii. Dziesięciolecia doświadczenia maszyny Rumtoo, w połączeniu z niestandardowymi profilami wałów, zaawansowanym filtrowaniem i energooszczędnymi napędami, zapewniają, że Twoja instalacja osiągnie zarówno cele produkcyjne, jak i cele zrównoważonego rozwoju.

Gotowy podnieść poziom swojego procesu recyklingu?

Kontakt Maszyna Rumtoo dzisiaj lub zamów spersonalizowaną ofertę aby odkryć, jak nasze rozwiązania mogą przekształcić Twoje odpady z kompozytowych folii w wartościowe pellety.