Wprowadzenie: Niewykorzystana wartość problematycznych odpadów

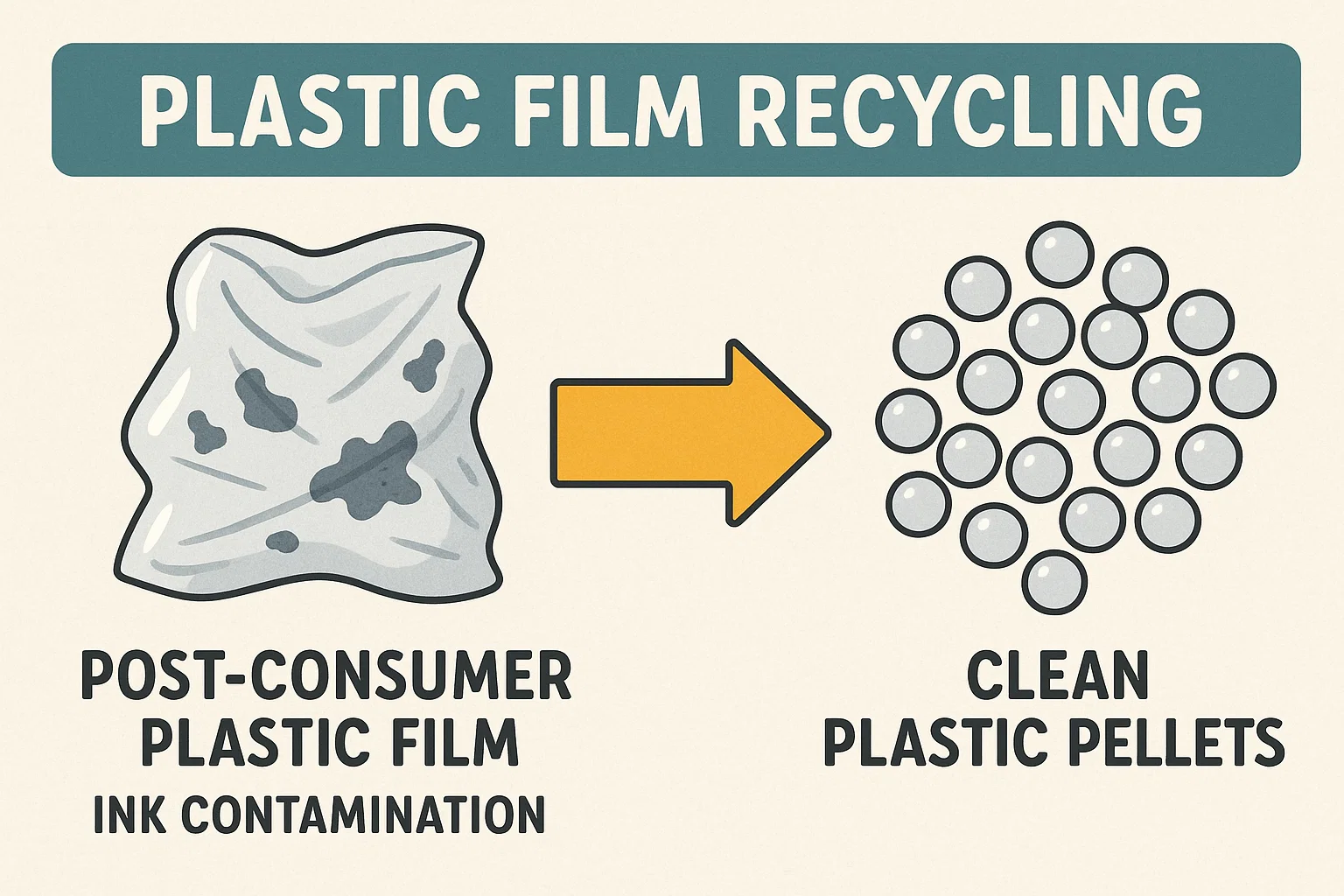

Rynek żywic pochodzących z recyklingu poużytkowego (PCR) szybko się rozwija, napędzany przez korporacyjne cele zrównoważonego rozwoju i mandaty rządowe. Jednak znaczna część cennego surowca, w szczególności poużytkowa folia LDPE/LLDPE, pozostaje wyzwaniem dla firm zajmujących się recyklingiem. Powód? Silne zanieczyszczenie. Bele folii poużytkowej są często złożoną mieszanką docelowego tworzywa sztucznego, etykiet papierowych, pozostałości kleju, ciężkich farb drukarskich i wilgoci.

Próba przetworzenia tego materiału za pomocą standardowego granulatora nieuchronnie prowadzi do częstych przestojów, wysokich kosztów konserwacji i produktu końcowego pełnego zanieczyszczeń, co czyni go niskiej jakości lub nawet bezużytecznym.

Prosta maszyna nie jest rozwiązaniem. Rozwiązanie leży w systematyczne, wieloetapowe podejście który eliminuje każde zanieczyszczenie z osobna, zanim materiał dotrze do wytłaczarki. Niniejszy przewodnik zawiera szczegółowe informacje na temat zintegrowanego systemu mycia i granulowania Rumtoo, zaprojektowanego specjalnie w celu przekształcenia tego trudnego strumienia odpadów w wysokiej jakości, opłacalne granulki PCR.

Rozdział 1: Anatomia zanieczyszczenia

Aby pokonać wroga, trzeba go najpierw zrozumieć. Podstawowe zanieczyszczenia w folii poużytkowej stanowią unikalne wyzwanie techniczne:

- Etykiety papierowe i kleje: Podczas wytłaczania włókna papieru nie topią się, lecz zwęglają. Powoduje to powstawanie czarnych plamek w granulkach. Co więcej, rozwłókniony papier może w ciągu kilku minut zatkać filtry, powodując ciągłe przestoje w produkcji. Związane z nim kleje mogą ulegać degradacji i dodatkowo odbarwiać produkt końcowy.

- Ciężkie farby drukarskie: Wiele elastycznych folii charakteryzuje się dużym pokryciem tuszem. Atramenty te zawierają substancje lotne, które po podgrzaniu w wytłaczarce mogą tworzyć porowatość (puste przestrzenie) w granulkach. Przyczyniają się one również do przebarwień i nieprzyjemnego zapachu końcowej żywicy.

- Wilgoć i pozostałości organiczne: Wszelka wilgoć uwięziona w materiale zamienia się w parę w wytłaczarce, co prowadzi do powstawania pustych przestrzeni i "srebrnych smug" w granulkach. To znacznie pogarsza integralność strukturalną materiału i stabilność przetwarzania w dalszych zastosowaniach.

Rozdział 2: Systematyczne rozwiązanie Rumtoo: Podział na etapy

Nasz system został zaprojektowany jako linia produkcyjna, w której każdy etap przygotowuje materiał do następnego, zapewniając, że tylko czyste, suche tworzywo sztuczne wchodzi w końcową, krytyczną fazę granulowania.

Etap 1: Redukcja rozmiaru i usuwanie zanieczyszczeń (rozdrabniacz do dużych obciążeń z serii HD)

Proces rozpoczyna się od podania całych bel do rozdrabniacza o wysokim momencie obrotowym i niskiej prędkości. W przeciwieństwie do granulatora, rozdrabniacz został zaprojektowany tak, aby radzić sobie z ciałami obcymi i silnymi zanieczyszczeniami bez katastrofalnego uszkodzenia ostrza. Jej głównym celem jest rozerwanie folii i rozbicie jej na 1-2-calowe płatki, "uwalniając" brud i papier z plastikowych powierzchni, dzięki czemu stają się one dostępne na etapie mycia.

Etap 2: wysokowydajne mycie i oczyszczanie (myjka cierna i zbiornik zlewowy)

Jest to podstawa procesu czyszczenia.

- Podkładka cierna: Rozdrobnione płatki są podawane do wysokoobrotowej myjki ciernej. Wirnik, obracający się z prędkością ponad 1000 obrotów na minutę, tworzy intensywne mechaniczne szorowanie między plastikowymi płatkami. To działanie działa jak maszyna do roztwarzania, rozkładając papierowe etykiety na drobną zawiesinę i usuwając brud i zanieczyszczenia.

- Zbiornik separacyjny typu Sink-Float: Mieszanina jest następnie zanurzana w dużym zbiorniku z wodą. Lżejsze płatki plastiku PE/PP (gęstość 1,0 g/cm³) opadają na dno i są automatycznie usuwane przez przenośnik ślimakowy. Ta prosta, ale bardzo skuteczna separacja gęstości ma kluczowe znaczenie dla usuwania większości zanieczyszczeń z papieru.

Etap 3: Agresywne odwadnianie i suszenie (prasa ślimakowa i suszarka termiczna)

Czyste płatki są teraz nasycone wodą. Stosowany jest dwuetapowy proces suszenia:

- Jest to rodzaj ekstrudera, który wykorzystuje jeden obracający się ślimak do przetwarzania materiałów wewnątrz kadłuba. Ten projekt jest znany ze swojej prostoty, opłacalności i efektywności, co czyni go popularnym wyborem w różnych branżach takich jak: Maszyna do odwadniania z prasą śrubową mechanicznie ściska płatki, usuwając większość wolnej wody i zmniejszając zawartość wilgoci do około 15%.

- Jest to rodzaj ekstrudera, który wykorzystuje jeden obracający się ślimak do przetwarzania materiałów wewnątrz kadłuba. Ten projekt jest znany ze swojej prostoty, opłacalności i efektywności, co czyni go popularnym wyborem w różnych branżach takich jak: System suszenia termicznego Następnie wykorzystuje gorące powietrze do odparowania pozostałej wilgoci, dzięki czemu końcowa zawartość jest znacznie poniżej progu 5% wymaganego do wysokiej jakości wytłaczania.

Etap 4: Końcowe wytłaczanie i polerowanie (System peletyzacji serii ML)

Nawet po intensywnym myciu mogą pozostać śladowe zanieczyszczenia. Końcowy etap granulowania został zaprojektowany tak, aby poradzić sobie z tymi zanieczyszczeniami, zapewniając wysokiej jakości produkt końcowy.

- Wentylowany (odgazowujący) bęben śrubowy: Wytłaczarka jest wyposażona w co najmniej jedną strefę odgazowania próżniowego. Gdy tworzywo sztuczne topi się, ten port próżniowy zasysa wszelkie pozostałe opary wilgoci i lotne związki z farb drukarskich, zapobiegając powstawaniu pęcherzyków i pustych przestrzeni w granulkach.

- Dwustanowiskowa zmieniarka ekranów o dużej pojemności: Jest to ostateczny strażnik jakości. Zanim stopiony plastik dotrze do matrycy granulującej, przechodzi przez ten filtr. Nasz dwustanowiskowy, nieprzerwany zmieniacz sit umożliwia operatorowi wymianę zatkanego sita filtra na jednej stacji, podczas gdy druga nadal działa, zapewniając ciągłą produkcję bez przestojów - krytyczna cecha podczas przetwarzania materiału z resztkowymi zanieczyszczeniami.

Rozdział 3: Rezultat: Od zanieczyszczonych odpadów do wysokiej jakości surowców

Wdrażając to systematyczne podejście, firmy zajmujące się recyklingiem mogą osiągnąć radykalną transformację.

| Parametr | Przed przetwarzaniem | Po systemie Rumtoo |

| Poziom zanieczyszczenia | > 30% (papier, brud) | < 0,5% |

| Zawartość wilgoci | Zmienna ( >10% ) | < 3% |

| Końcowa jakość pelletu | NIE DOTYCZY | Jednolite, czyste, minimalne puste przestrzenie |

| Wartość rynkowa | Niski / ujemny (koszt utylizacji) | Wysoki (wysokiej jakości żywica PCR) |

Uzyskane w ten sposób wysokiej jakości granulki nadają się do szerokiego zakresu zastosowań, w tym do produkcji nowych folii, rur i palet formowanych wtryskowo oraz kompozytów drzewno-plastikowych, osiągając znacznie wyższą cenę na rynku.

Wnioski: System to więcej niż suma jego części

Pomyślny recykling silnie zanieczyszczonej folii poużytkowej nie polega na posiadaniu jednej "dobrej" maszyny. Chodzi o Inteligentny, zintegrowany system gdzie każdy komponent jest zaprojektowany tak, aby rozwiązać konkretny problem, przygotowując materiał do następnego etapu. Ten systematyczny proces zmniejsza ryzyko operacji, maksymalizuje czas pracy i jest jedynym sposobem na niezawodne wytwarzanie wysokiej jakości produktu końcowego z trudnego surowca.

W Rumtoo nie tylko sprzedajemy maszyny; projektujemy kompleksowe rozwiązania.

Czy masz do czynienia z wymagającym strumieniem zanieczyszczonej folii plastikowej? Skontaktuj się z naszym zespołem technicznym już dziś aby omówić niestandardowe rozwiązanie systemowe i otrzymać bezpłatną, niezobowiązującą analizę materiału.