Granulowanie tworzyw sztucznych to krytyczny, końcowy etap procesu recyklingu tworzyw sztucznych, przekształcający oczyszczone i rozdrobnione odpady z tworzyw sztucznych w jednolite granulki o wysokiej wartości. Jeśli Twoja firma zastanawia się, jak radzić sobie z plastikowym złomem, obniżyć koszty operacyjne lub poprawić wydajność produkcji, zrozumienie tego procesu jest nie tylko korzystne - jest niezbędne. W świecie stojącym w obliczu bezprecedensowych wyzwań związanych z zanieczyszczeniem tworzywami sztucznymi, recykling tworzyw sztucznych do postaci granulatu stanowi potężne rozwiązanie, przekształcając kosztowny problem w zyskowną okazję i tworząc podstawę prawdziwej gospodarki o obiegu zamkniętym.

Ten kompleksowy przewodnik przeprowadzi Cię przez cały proces granulowania tworzyw sztucznych. Zbadamy podstawowe zasady, zagłębimy się w pracę maszyn i odkryjemy znaczące zalety, które sprawiają, że technologia ta jest kamieniem węgielnym nowoczesnej, zrównoważonej produkcji.

Część 1: Podstawowa definicja - czym dokładnie jest granulowanie tworzyw sztucznych?

W samym sercu, pelletyzacja plastiku to proces przemysłowy, w którym przetworzone odpady z tworzyw sztucznych - takie jak rozdrobniona folia, zgniecione butelki (płatki) lub odpady przemysłowe - są przekształcane poprzez topienie, filtrowanie i cięcie w małe, spójne granulki lub peletki.

Można to porównać do przekształcania stosu nieregularnych skrawków drewna i trocin w idealnie jednolity, łatwy w użyciu pellet drzewny do pieca. Surowe odpady z tworzyw sztucznych są często nieporęczne, zanieczyszczone i trudne w obsłudze. Ostateczne granulki są jednak znormalizowanym, czystym i płynnym surowcem, gotowym do ponownego wprowadzenia do cykli produkcyjnych w celu stworzenia nowych produktów.

Cel: Dlaczego warto zamieniać odpady z tworzyw sztucznych w pelety?

Przekształcanie odpadów w granulat to nie tylko zmiana kształtu materiału. Jest to proces o wartości dodanej, mający na celu rozwiązanie kilku podstawowych problemów związanych z recyklingiem tworzyw sztucznych.

- Standaryzacja produkcji: Producenci potrzebują surowców, które są przewidywalne. Używane przez nich maszyny do formowania wtryskowego, rozdmuchiwania i wytłaczania to wysoce precyzyjne urządzenia, które wymagają spójnego, sypkiego surowca. Surowy złom tworzyw sztucznych nie jest spójny. Granulowanie tworzyw sztucznych tworzy jednolite granulki o określonym rozmiarze, kształcie i gęstości, zapewniając ich dokładne dozowanie, przenoszenie i topienie w dalszych maszynach produkcyjnych bez powodowania zatorów lub zmian w procesie. Ta standaryzacja jest kluczem do stworzenia niezawodnego, wysokiej jakości surowca pochodzącego z recyklingu.

- Oczyszczanie i poprawa właściwości (Compounding): Etap topienia w procesie granulowania stanowi wyjątkową okazję do oczyszczenia i ulepszenia tworzywa sztucznego. Gdy tworzywo sztuczne jest topione w wytłaczarce, jest ono przetłaczane przez sito filtracyjne o bardzo drobnych oczkach (zmieniacz sit), które usuwa resztkowe zanieczyszczenia, takie jak papier, włókna drzewne lub nietopliwe tworzywa sztuczne. Co więcej, jest to idealny etap do wprowadzenia dodatków - proces znany jako compounding. Można dodać przedmieszkę kolorystyczną, aby stworzyć granulki o określonym kolorze, środki wzmacniające, takie jak włókno szklane, można zmieszać w celu zwiększenia wytrzymałości, a stabilizatory UV można dodać w celu poprawy odporności na warunki atmosferyczne. W ten sposób podstawowy materiał pochodzący z recyklingu staje się tworzywem konstrukcyjnym o dostosowanej wydajności.

- Zwiększona gęstość nasypowa dla logistyki: Luźna folia plastikowa, rozdrobnione skrawki, a nawet płatki z butelek mają bardzo niską gęstość nasypową. Zajmują ogromną ilość miejsca w stosunku do swojej wagi, co sprawia, że ich przechowywanie i transport są niezwykle nieefektywne i kosztowne. Proces granulowania tworzyw sztucznych znacznie zagęszcza materiał. Ładunek ciężarówki jednolitych granulek z tworzywa sztucznego może zawierać wielokrotnie więcej rzeczywistego materiału niż ładunek ciężarówki luźnej folii, drastycznie obniżając koszty wysyłki za funt i oszczędzając cenną przestrzeń magazynową.

- Tworzenie towarów rynkowych: W branży recyklingu znormalizowane materiały są cennymi towarami. Nieprzetworzone odpady z tworzyw sztucznych mają bardzo ograniczoną, często zmienną wartość rynkową. Jednak czyste, jednolite granulki tworzyw sztucznych pochodzące z recyklingu są towarem o stabilnej i znacznie wyższej wartości. Posiadają one arkusze danych technicznych, zdefiniowane właściwości i przez wielu producentów są uważane za bezpośredni substytut pierwotnych żywic plastikowych. Recykling plastiku na granulat podnosi materiał z “odpadu” do wartościowego “produktu” przemysłowego.”

Część 2: Szczegółowy proces - jak działa maszyna do granulowania tworzyw sztucznych

Kompletny pelletyzacja plastiku nie jest pojedynczą maszyną, ale zintegrowanym systemem komponentów pracujących w porozumieniu. Chociaż konfiguracje różnią się w zależności od rodzaju tworzywa sztucznego i jego stanu, podstawowy proces przebiega zgodnie z logicznym, wieloetapowym postępem.

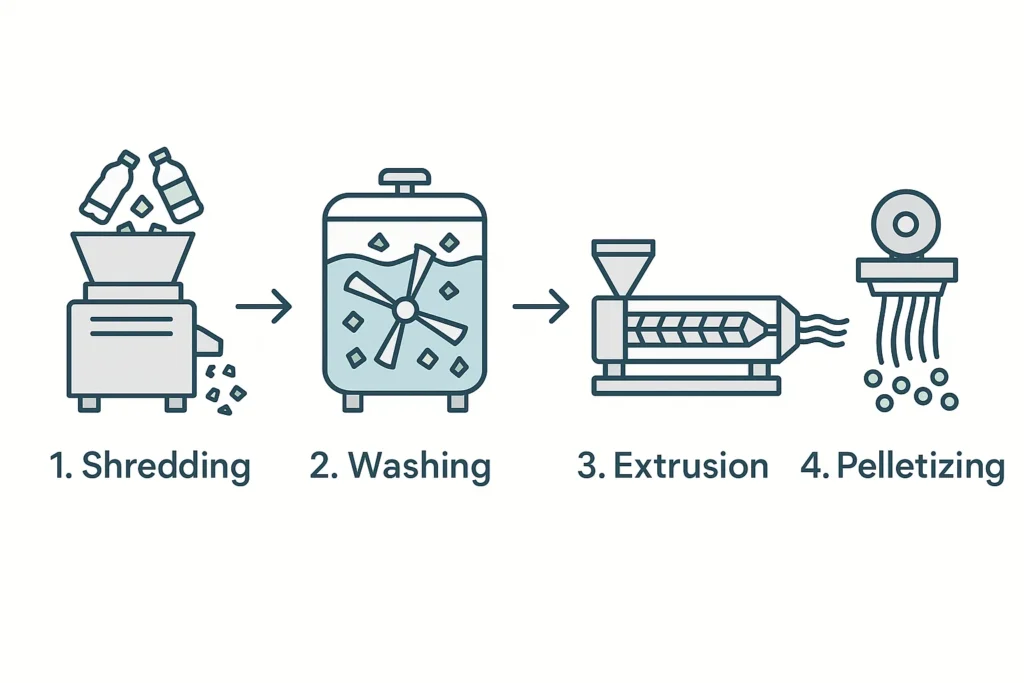

Etap 1: Faza obróbki wstępnej

Sukces w granulowaniu tworzyw sztucznych zaczyna się na długo przed ich stopieniem. Właściwa obróbka wstępna jest niezbędna do produkcji wysokiej jakości granulatu.

- Redukcja rozmiaru (rozdrabnianie i kruszenie): Surowe odpady z tworzyw sztucznych muszą najpierw zostać zredukowane do spójnego, możliwego do zarządzania rozmiaru. W tym celu niezbędne są przemysłowe rozdrabniacze i granulatory.

- W przypadku przedmiotów wielkogabarytowych, takich jak plastikowe beczki, duże worki lub wiązki folii Niskoobrotowy rozdrabniacz o wysokim momencie obrotowym jest używany do pierwotnej redukcji rozmiaru.

- W przypadku materiałów takich jak rury z tworzyw sztucznych lub sztywne tworzywa sztuczne, specjalistyczny rozdrabniacz do rur lub granulator do dużych obciążeń zapewnia bardziej agresywne cięcie.

- Celem jest stworzenie małych, jednolitych płatków lub wiórów (zazwyczaj poniżej 12 mm), które mogą być płynnie podawane do wytłaczarki granulującej. Aby uzyskać maksymalną wydajność, wiele operacji wykorzystuje zintegrowany rozdrabniacz i granulator która łączy oba kroki.

- Pranie i suszenie: Większość poużytkowych i poprzemysłowych tworzyw sztucznych jest zanieczyszczona brudem, piaskiem, olejem, etykietami papierowymi i wilgocią. Zanieczyszczenia te muszą zostać usunięte. Rozdrobniony plastik trafia na linię myjącą, która może obejmować:

- Zbiorniki pływakowo-zlewowe: Oddziela cięższe tworzywa sztuczne (takie jak PET) od lżejszych (takich jak PE/PP) i zmywa ciężkie zanieczyszczenia, takie jak piasek i metal.

- Podkładki cierne: Szybkoobrotowe łopatki szorują plastikowe płatki o siebie, usuwając uporczywe zabrudzenia i etykiety.

- Mycie na gorąco: Wykorzystuje podgrzaną wodę i detergenty do usuwania tłuszczu i kleju.

- Suszenie: Po umyciu tworzywo sztuczne należy dokładnie wysuszyć. Pozostała wilgoć zamieni się w parę w gorącej wytłaczarce, tworząc pęcherzyki (puste przestrzenie) w końcowych granulkach i pogarszając jakość tworzywa sztucznego. Osiąga się to za pomocą suszarek odśrodkowych i systemów suszenia termicznego.

Etap 2: Faza wytłaczania stopionego materiału

To jest serce maszyna do granulowania plastiku, gdzie przygotowane płatki tworzywa sztucznego są przekształcane w jednorodny stopiony polimer.

- System podawania: Czyste, suche płatki są podawane ze zbiornika do wytłaczarki. W przypadku lekkich, puszystych materiałów, takich jak folia, można użyć podajnika siłowego lub zagęszczarki, aby zagęścić materiał i zapewnić stałą, stałą prędkość podawania do ślimaka wytłaczarki.

- Ekstruder: Wytłaczarka to długa, podgrzewana beczka zawierająca obracający się ślimak (lub dwa, w przypadku wytłaczarki dwuślimakowej). Gdy ślimak się obraca, przenosi plastikowe płatki do przodu. Połączenie tarcia spowodowanego ruchem ślimaka i ciepła z zewnętrznych taśm grzewczych topi tworzywo sztuczne. Konstrukcja ślimaka została zaprojektowana tak, aby ściskać, mieszać i homogenizować stopiony plastik, zapewniając stałą temperaturę i lepkość.

- Wentylacja/odgazowanie: Wysokiej jakości wytłaczarki wyposażone są w wentylowane cylindry. Są to porty próżniowe wzdłuż cylindra, które odsysają wszelką pozostałą wilgoć, powietrze i inne lotne gazy, które są uwalniane podczas topienia plastiku. Krok ten ma kluczowe znaczenie dla zapobiegania porowatości końcowych granulek i zapewnienia gładkiego, wysokiej jakości wykończenia powierzchni wykonanych z nich produktów.

- Filtracja Masy: Zanim stopiony plastik będzie mógł zostać pocięty na granulki, musi przejść przez końcowy etap filtracji. Zmieniacz sit posiada drobną metalową siatkę, która wyłapuje wszelkie ostatnie zanieczyszczenia stałe (metal, zwęgiel itp.), które nie zostały usunięte podczas mycia. Chroni to dalszy sprzęt i gwarantuje czystość produktu końcowego.

Etap 3: Faza granulowania i chłodzenia

Gdy tworzywo sztuczne stanie się czystym, jednorodnym stopem, jest gotowe do pocięcia na granulki. Istnieją trzy podstawowe metody, z których każda ma swoje zalety.

- 1. Granulowanie pasm (system cięcia na zimno): Jest to najczęstsza i najprostsza metoda.

- Proces: Stopione tworzywo sztuczne jest wytłaczane przez matrycę z wieloma małymi, okrągłymi otworami, tworząc ciągłe pasma przypominające spaghetti. Pasma te są natychmiast zanurzane w długim korycie lub wannie z wodą w celu schłodzenia i zestalenia. Na końcu koryta stwardniałe pasma są wciągane do granulatora, który za pomocą zestawu obracających się ostrzy rozdrabnia je na krótkie, cylindryczne granulki.

- Najlepsze dla: Szeroka gama polimerów, szczególnie dobra do testowania i produkcji małoseryjnej ze względu na swoją prostotę.

- 2. Granulowanie pierścieniem wodnym (system cięcia czołowego na gorąco): Jest to bardziej zautomatyzowany i kompaktowy system.

- Proces: Tworzywo sztuczne jest wytłaczane przez matrycę bezpośrednio na ścieżkę obracającej się głowicy tnącej. Gdy tworzywo sztuczne wyłania się, ostrza natychmiast tną je na granulki tuż przy czole matrycy. Pierścień krążącej wody natychmiast wyłapuje gorące granulki, chłodząc je i transportując w postaci zawiesiny do suszarki odśrodkowej, która oddziela granulki od wody.

- Najlepsze dla: Wysokiej wydajności produkcja poliolefínów, takich jak PE i PP. Produkuje bardziej jednolite, soczewkowate granulki niż strumieniowanie granulkowe.

- 3. Pelletyzacja podwodna (UWP): To najbardziej zaawansowany i złożony system.

- Proces: Podobnie jak w przypadku cięcia wokół wody, granulki są cięte na gorącej powierzchni walcowej. Jednak cała komora cięcia jest zalana temperaturą kontrolowaną wodą. Granulki są cięte, chłodzone i skwapliwe w jednym, zamkniętym środowisku, zanim są przepompowane do suszarki.

- Najlepsze dla: Szereg plastików, w tym temperaturą wrażliwych materiałów takich jak nylon i lepkie polimery. Produkuje idealnie kuliste granulki najwyższej jakości i jednolitości.

Po cięciu i chłodzeniu, gotowe granulki są transportowane powietrzem do magazynu zbożowego, gdzie często przechodzą przez klasyfikator, aby usunąć wszelkie nadmiernie duże lub nadmiernie małe elementy, zanim zostaną zapakowane do wysyłki.

Część 3: Wartość biznesowa – 4 główne zalety pelletyzacji plastiku

Inwestycja w system recyklingu odpadów plastikowych i pelletyzacji przynosi namacalne zwroty, które wykraczają poza prostą obsługę odpadów.

- 1. Dramatycznie zwiększona wartość materiału: To najbardziej bezpośredni korzyść finansowa. Przekształcasz nisko- (lub nawet ujemnie-) wartościowy strumień odpadów w wysokiej wartości, popytowy przemysłowy surowiec. Czyste, spójne przetworzone granulki mogą często sprzedawać się za 60-80% ceny ich surowców pierwotnych, tworząc znaczący nowy strumień przychodów.

- 2. Zwiększona efektywność produkcji w dół strumienia: Dla firm generujących i przetwarzających własne odpady przemysłowe (system "zamkniętej pętli"), użycie ponownie granulowanego materiału zamiast surowego regrindu oferuje ogromne korzyści. Jednolite granulki płynnie dostarczają się do maszyn produkcyjnych, co prowadzi do bardziej stabilnych procesów, mniejszej przestoju z powodu blokad materiałów i wyższej jakości końcowego produktu. Bezpośrednia poprawa OEE (Overall Equipment Effectiveness) przekłada się na niższe koszty produkcji i wyższe zyski.

- 3. Poprawa zdrowia, bezpieczeństwa i środowiska (HSE): Przetwarzanie luźnego, pylistego regrindu plastikowego może tworzyć znaczną ilość pyłów unoszących się w powietrzu, które mogą stanowić zagrożenie dla układu oddechowego i, w niektórych przypadkach, ryzyko wybuchu pyłów palnych. Konwersja tego materiału na czyste, pyłowe granulki czyni miejsce pracy bezpieczniejszym i czystszy. Ponadto, skondensowany materiał jest łatwiejszy do przetwarzania za pomocą standardowego sprzętu transportowego, co zmniejsza pracę ręczną i ryzyko urazów.

- 4. Prowadzenie prawdziwej gospodarki cyklicznej: Granulowanie tworzyw sztucznych jest umożliwiającą technologią gospodarki cyklicznej. Bez niej, większość odpadów plastikowych nie może być efektywnie przetworzona w wysokiej wartości zastosowań. Tworzenie niezawodnego zapasu wysokiej jakości przetworzonych surowców zmniejsza naszą zależność od paliw kopalnych do produkcji surowców pierwotnych, zmniejsza ślad węglowy produkcji i dostarcza realne, skalowalne rozwiązanie, aby utrzymać plastik z wysypisk i oceanów. Dla współczesnych firm, to jest potężna historia do opowiadania klientom i interesariuszom, wzmacniając reputację marki i zgodność z celami zrównoważonego rozwoju korporacyjnego.

Część 4: Zastosowania – Nowe życie przetworzonych granulek plastikowych

Po zakończeniu system recyklingu odpadów plastikowych procesu, powstałe granulki stają się budulcem szerokiej gamy nowych produktów.

- Formowanie wtryskowe: Przetworzone granulki (szczególnie PP, HDPE i ABS) są szeroko stosowane do wtryskiwania trwałych przedmiotów, takich jak palety transportowe, skrzynie, kosze na śmieci, komponenty samochodowe (błotniki, deski rozdzielcze), wiadra i meble na zewnątrz.

- Formowanie z rozdmuchiwaniem: Przetworzone granulki HDPE są często używane do dmuchania nieżywnościowych pojemników, takich jak butelki do detergentów, oleju silnikowego i szamponu, jak również dużych przedmiotów, takich jak beczki przemysłowe i rury drenarskie.

- Wyciskanie: Przetworzone granulki są wytwarzane w różnych profilach i arkuszach. Obejmuje to zastosowania takie jak kompozytowe drewno podłogowe i ogrodzenie, rury drenarskie, przewody elektryczne i folie plastikowe do budownictwa i rolnictwa.

- Dmuchanie folii: Przetworzone LDPE i LLDPE granulki są dmuchane do nowych folii używanych do worków na śmieci, folii budowlanych i folii rolniczych.

- Włókna i tkaniny: Przetworzone PET granulki (z butelek) są głównym surowcem do produkcji poliestru staple fiber. To włókno jest używane do produkcji odzieży (swetry), dywanów i wypełnienia poduszek i śpiworów.

Podsumowanie: Twój pierwszy krok ku zyskownemu recyklingowi

Granulowanie tworzyw sztucznych to więcej niż tylko proces recyklingu; to strategiczna transformacja biznesowa. Jest to ostateczny sposób przekształcania problematycznego strumienia odpadów w wartościowy, spójny i zyskowy surowiec. Od początkowego zmniejszenia rozmiaru za pomocą solidnych siekaczy i granulatorów do końcowej produkcji wysokiej jakości granulek, każdy etap jest okazją do dodania wartości i poprawy operacyjnej i środowiskowej rentowności.

Sukces pelletyzacja plastiku operacji zależy od niezawodnego, wysokiej wydajności sprzętu. Posiadanie odpowiedniego sprzętu do przetwarzania przedprodukcyjnego, takiego jak silny siekacz dostosowany do Twojego konkretnego strumienia odpadów, jest fundamentem dla płynnego i efektywnego procesu.

Gotowy odkryć, jak kompleksowe rozwiązanie – od siekania do pelletyzacji – może przekształcić Twoje odpady plastikowe? Skontaktuj się z Rumtoo Machine dzisiaj i porozmawiaj z naszymi ekspertami, aby zaprojektować system dostosowany do Twoich specyficznych potrzeb.