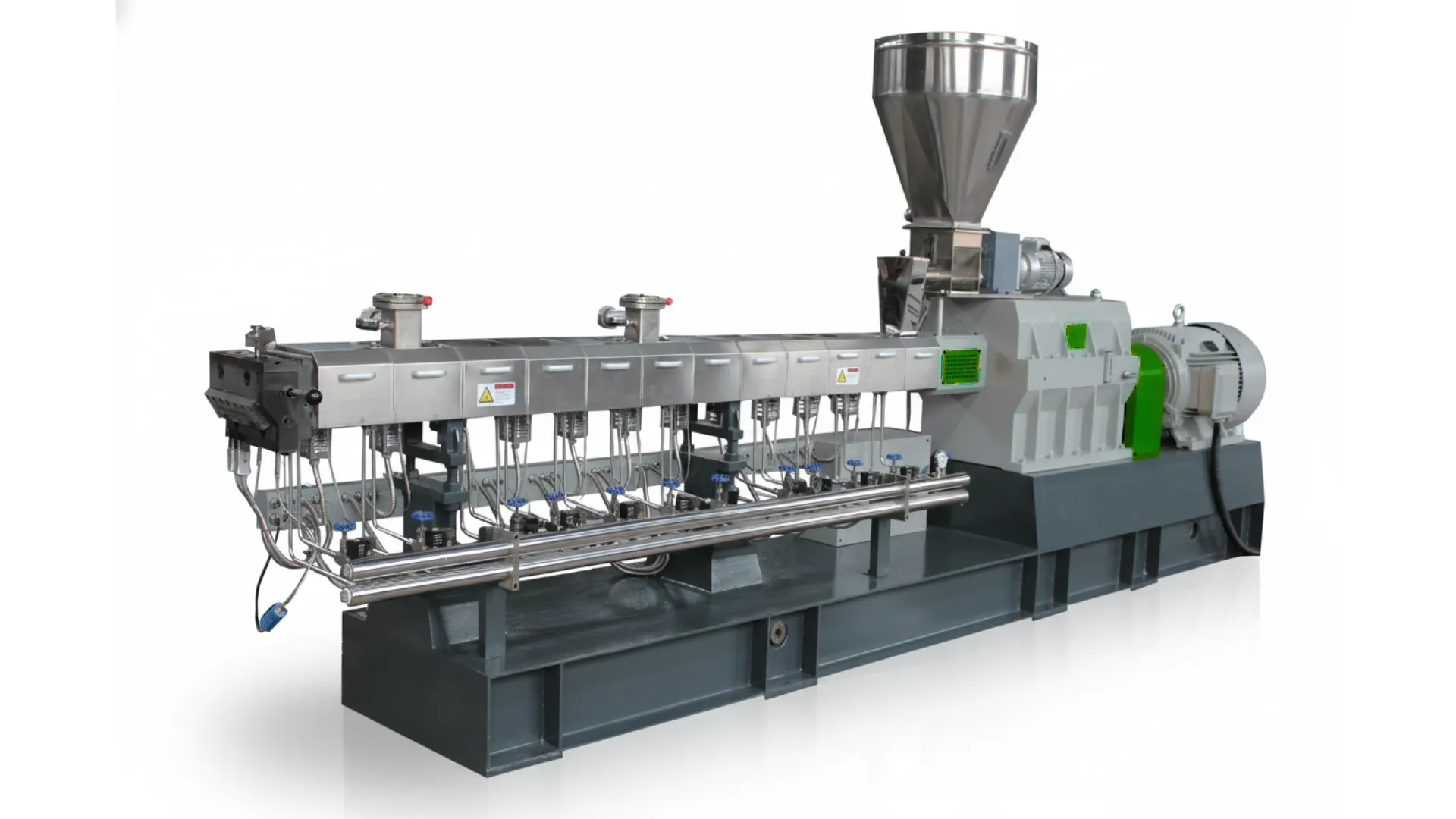

Współosiowe wytłaczarki – Zaawansowane rozwiązania do komponowania i recyklingu plastiku

Zaprojektowane dla producentów wymagających wyższego poziomu mieszania, komponowania i wytłaczania granulek. Nasze współosiowe wytłaczarki zapewniają stałą jakość wyjściową, wyjątkową kontrolę procesu i bezprecedensową niezawodność w aplikacjach recyklingu plastiku i przetwarzania polimerów na całym świecie.

Zdobądź niestandardowe rozwiązanie i wycenęJak działają współosiowe wytłaczarki

Podaj Materiał

Materiały plastikowe są dostarczane do kadłuba wytłaczarki współosiowej za pomocą dokładnych wagowych lub objętościowych podajników, zapewniając stałe prędkości przepływu i optymalne warunki przetwarzania.

Ko-rotacyjne ślimaki mieszają i topią

Dwa splątane ślimaki obracają się w tym samym kierunku, tworząc intensywną ścinanie i rozprowadzanie mieszania. Modułowy projekt ślimaków pozwala na dostosowanie do konkretnych materiałów i aplikacji.

Komponowanie i homogenizacja

Zaawansowane konfiguracje ślimaków zapewniają dokładne mieszanie dodatków, wypełniaczy i wzmacniaczy, osiągając poziom molekularnej homogeniczności z precyzyjną kontrolą temperatury w kilku strefach kadłuba.

Odsączanie i oczyszczanie

Wentyle próżniowe usuwają wilgoć, lotne związki chemiczne i utknięty powietrze z masy polimerowej, poprawiając jakość końcowego produktu i zapobiegając wadom w procesach pośrednich.

Kształtowanie głowicy i wytłaczanie granulek

Homogeniczna masa wyjściowa przechodzi przez głowicę strunową lub system wytłaczania pod wodą, produkując jednolite granulki gotowe do produkcji lub odsprzedaży.

Chłodzenie i zbieranie

Granulki są szybko schładzane w wannach wodnych lub systemach chłodzenia powietrza, następnie suszone i transportowane do zbiorników magazynowych, utrzymując stałą jakość w całym cyklu produkcyjnym.

Główne zalety naszych współosiowych wytłaczarek

Wysoka efektywność mieszania

Ko-rotacyjne ślimaki zapewniają rozprowadzające i dyspergujące mieszanie, które nie można osiągnąć w przypadku wytłaczarek jednoślimakowych, idealne dla złożonych formuł i przetwarzania materiałów recyklingowych z zanieczyszczeniami.

Elastyczna kontrola procesu

Modułowa konfiguracja ślimaków i niezależna kontrola temperatury stref kadłuba umożliwiają przetwarzanie różnych materiałów – od surowych polimerów po silnie zanieczyszczone odpady pochodzące z konsumpcji.

Technologia samoczyszczenia

Projekt ślimaków splątanych zapobiega gromadzeniu się materiałów i degradacji, zmniejszając czas przestoju na czyszczenie i eliminując zanieczyszczenia między partiami.

Wysoka wydajność

Procesuje od 200 do 2,000 kg/h w zależności od modelu, z stałą jakością wyjściową nawet przy maksymalnych prędkościach produkcji.

Efektywne odsączanie

Wielokrotne porty próżniowe efektywnie usuwają wilgoć i lotne związki chemiczne z przetwarzanych plastików, poprawiając jakość granulek i ich przetwarzalność.

Energooszczędna praca

Zaawansowane systemy napędowe i zoptymalizowana geometria ślimaków zmniejszają zużycie energii o do 20% w porównaniu do tradycyjnych projektów.

Przekształcanie wyzwań przetwarzania plastiku w możliwości

Zwykle spotykane wyzwania przemysłowe

- Nieliczne jakość topienia z różnymi poziomami zanieczyszczeń w surowym materiale

- Niedobór mieszania dodatków i wypełniaczy prowadzący do wad produktów i skarg klientów

- Zbyt duża degradacja materiału z długotrwałego przebywania w tradycyjnych wytłaczarkach

- Wysoki poziom wilgoci w przetwarzanych plastikach powodujący porowatość i słabe właściwości mechaniczne

- Częste zatrzymania produkcji z powodu czyszczenia ślimaków i zmian materiałów

- Ograniczona elastyczność przetwarzania różnych typów polimerów na tej samej linii

Jak nasze wytłaczarki rozwiązują te problemy

- Zaawansowana technologia mieszania wytłaczarki współosiowej homogenizuje nawet silnie zanieczyszczone materiały recyklingowe

- Strefy rozprowadzające i dyspergujące mieszanie zapewniają jednolitą dystrybucję dodatków w całej masie

- Projekt ślimaków samoczyszczących i zoptymalizowany czas przebywania minimalizują degradację termiczną

- Wielostopniowe odsączanie próżniowe usuwa do 2% wilgoci bez przedwstępnego suszenia, zmniejszając koszty operacyjne

- Szybkie zmiany modułów ślimaków umożliwiają szybkie zmiany materiałów w mniej niż 30 minut

- Różnorodne konfiguracje kadłuba i ślimaków przetwarzają PE, PP, PS, PET, ABS i specjalistyczne polimery

Zobacz nasze współosiowe wytłaczarki w akcji

Zobacz, jak nasze współosiowe wytłaczarki przekształcają odpady plastikowe w wysokiej jakości granulki z stałą wydajnością i niezawodnością.

Zastosowania i przemysły

Recykling plastiku

Przetwarza odpady pochodzące z konsumpcji i przemysłu, w tym PE, PP, PS, PET i mieszane plastiki, w wysokiej jakości granulki do remanufaktury.

Produkcja masterbatchów

Tworzy kolory i masterbatchy z dodatkami z precyzyjną dystrybucją pigmentów i stałą dopasowaniem kolorów do wymagających aplikacji.

Komponowanie i mieszanie

Tworzy niestandardowe kompozycje polimerów z wypełniaczami, wzmacniaczami, antyutleniaczami i dodatkami o zwiększonych właściwościach dla specjalistycznych zastosowań.

Plastiki biodegradowalne

Przetwarza PLA, PHA, polimery oparte na skrobi i inne bioplastiki z łagodnym traktowaniem i precyzyjną kontrolą temperatury.

Plastiki inżynieryjne

Komponuje materiały o wysokich właściwościach, takie jak nylon, PC, PEEK i specjalistyczne polimery, z włóknami szklanymi lub węglowymi.

Włókno-plastikowe kompozyty

Mieszanie mączki drzewnej lub naturalnych włókien z termoplastykami do produkcji WPC na podłogi, ogrodzenia i zastosowania budowlane.

Specyfikacje techniczne

| Model | Średnica wału (mm) | L/D | Prędkość wkręcania (obr./min) | Moc silnika (kW) | Pojemność (kg/h) |

|---|---|---|---|---|---|

| GTE35 | 35.6 | 32-64 | 600 | 18.5 | 40-80 |

| GTE52 | 51.4 | 32-64 | 600 | 55 | 150-250 |

| GTE65 | 62.4 | 32-64 | 600 | 90 | 200-400 |

| GTE75 | 71 | 32-64 | 600 | 132 | 300-700 |

| GTE95 | 93 | 32-64 | 600 | 315 | 550-1500 |

*Specyfikacje mogą się różnić w zależności od typu materiału, konfiguracji śrub i wyposażenia pośredniego. Skontaktuj się z nami, aby uzyskać szczegółowe rekomendacje dotyczące konfiguracji.

Dlaczego wybrać dwusprzęgłowy ekstruder zamiast jednosprzęgłowego?

| Funkcja | Nasze dwusprzęgłowe ekstrudery | Tradycyjny jednosprzęgłowy |

|---|---|---|

| Jakość mieszania | ✓ Doskonałe rozprowadzające i rozpraszające mieszanie | ✗ Ograniczona zdolność mieszania |

| Współpracujące materiały | ✓ Obsługuje zanieczyszczone materiały recyklingowe | ✗ Wymaga czystszych surowców |

| Efektywność odparowywania | ✓ Wieleetapowe odparowywanie próżniowe | ✗ Ograniczona zdolność odparowywania |

| Samoczyszczenie | ✓ Projekt śruby samoczyszczącej | ✗ Wymaga częstej ręcznej czyszczenia |

| Elastyczność procesu | ✓ Modułowa konfiguracja śruby | ✗ Stały projekt śruby |

| Kontrola czasu pobytu | ✓ Krótki, kontrolowany czas pobytu | ✗ Dłuższy czas pobytu, wyższe ryzyko degradacji |

| Wprowadzanie wypełniaczy/substancji dodatkowych | ✓ Do 70% wypełniaczy | ✗ Ograniczony do 30-40% wypełniaczy |

Często zadawane pytania

Co mówią nasi klienci

“Przejdziemyśmy z systemu jednosprzęgłowego na ten dwusprzęgłowy ekstruder i natychmiast zauważyliśmy 40% wzrost wydajności oraz lepszą jakość granulek. Projekt samoczyszczący zmniejszył naszą przerwę w produkcji o połowę. Najlepsza inwestycja w naszej operacji recyklingu.”

“Modułowa konfiguracja śruby pozwala nam przetwarzać wszystko od czystego HDPE po zanieczyszczone mieszane plastiki bez zmiany wyposażenia. System odparowywania radzi sobie z wysokowilgotnościowym surowcem, który blokował nasz stary ekstruder. Outstanding flexibility and reliability.”

“Wsparcie techniczne i szkolenia były wyjątkowe. System kontroli PLC jest intuicyjny, a efektywność energetyczna zmniejszyła nasze koszty operacyjne o 25%. Teraz przetwarzamy 500 kg/hr recyklingowanego PET z konsekwentną jakością dla naszych aplikacji butelka-w-butelkę.”

Gotowy na transformację operacji przetwarzania plastików?

Otrzymaj dostosowaną rozwiązanie i szczegółową ofertę dla Twojej specyficznej aplikacji. Nasi eksperci techniczni pomogą Ci wybrać optymalną konfigurację dla Twoich materiałów i wymagań produkcyjnych.