Guia centrado no comprador para 2026

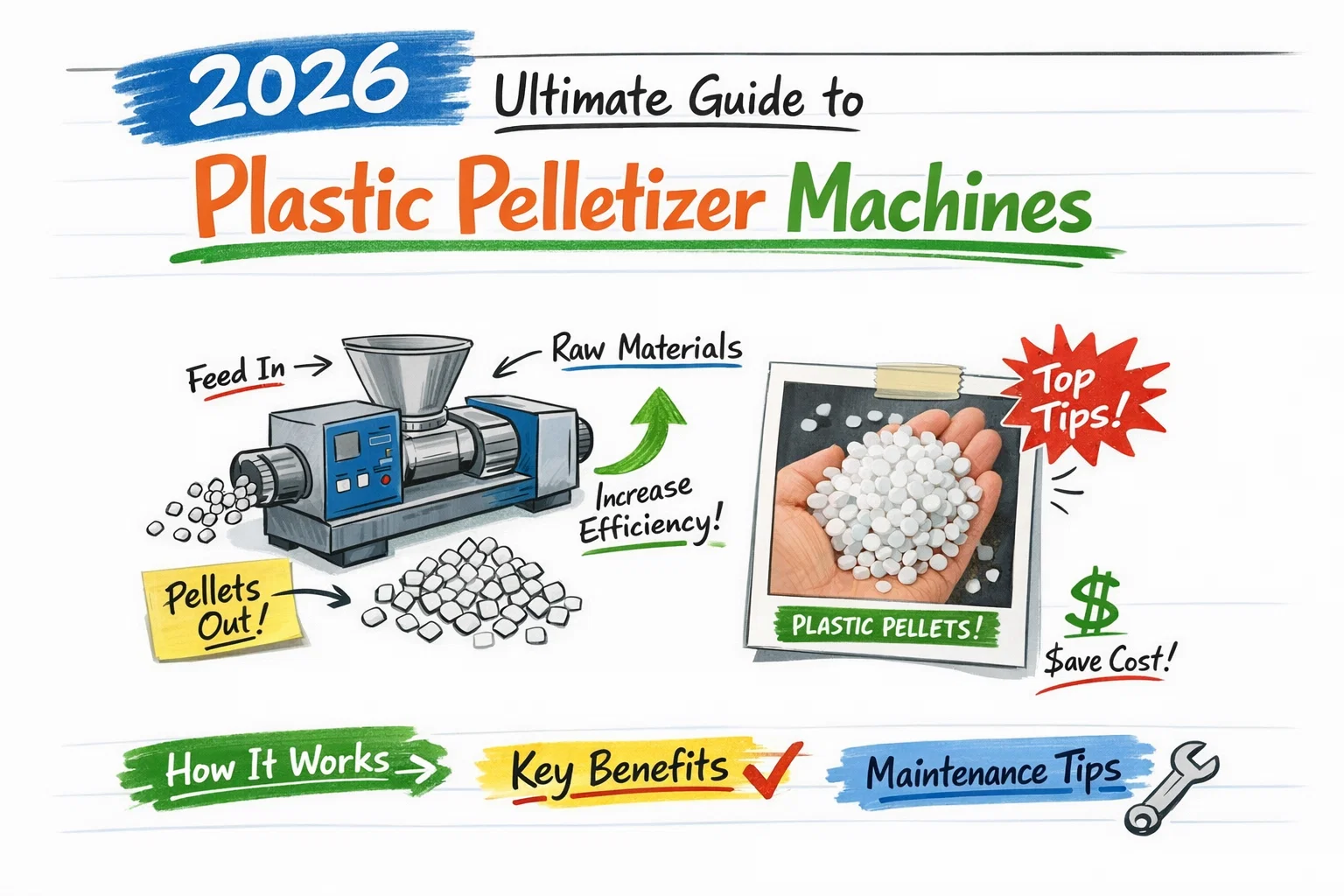

2026 Guia definitivo para máquinas peletizadoras de plástico

Se estiver a avaliar um máquina peletizadora para reciclagem ou reprocessamento de plástico, este guia foi concebido para o ajudar a tomar uma decisão confiante e alinhada com a engenharia - sem se perder no ruído da marca ou em conselhos demasiado simplificados do tipo “tamanho único”.

O que obterá com este guia

- Uma definição clara do que é um pelotizador avançado é (e o que não é).

- Uma classificação 2026 dos sistemas de peletização por método de corte + arrefecimento e por fase do processo.

- Um quadro de seleção prático que liga material, contaminação, capacidade e qualidade das pelotas para a solução correta.

- Orientações para a verificação da realidade capacidade, custo total de propriedade e factores de ROI.

- Erros comuns de compra - e como evitar retrabalho dispendioso.

Ligações rápidas no seu sítio

Utilize-os para uma leitura mais aprofundada enquanto avalia as opções.

Visão geral dos produtos O que é um peletizador? Tipos de peletizadoras Custo (Referência)

Dica profissional: O melhor retorno sobre o investimento é geralmente obtido através da combinação da peletizadora com a fluxo real de resíduos (humidade, tintas, finos, cargas), e não o material “ideal” descrito num catálogo.

Nesta página

- O que é uma máquina peletizadora de plástico?

- Porque é que os peletizadores são importantes na reciclagem moderna

- Tipos de máquinas peletizadoras (classificação 2026)

- Fluxo de trabalho de peletização (nível de decisão)

- Como escolher a peletizadora correta (enquadramento do comprador)

- Capacidade, custo e ROI (o que muda em 2026)

- Erros comuns de compra

- Tendências da peletização em 2026

- Perguntas Frequentes (FAQ)

1) O que é uma máquina peletizadora para plástico?

A máquina pelotizadora de plástico converte o plástico (polímero virgem ou matéria-prima reciclada) em pellets consistentes e fáceis de manusear. Nas aplicações de reciclagem, a peletização é normalmente efectuada em após redução de tamanho e lavagem/secagem, e transforma flocos irregulares ou material reciclado em pellets padronizados adequados para o fabrico a jusante.

Peletizador vs. Granulador vs. Extrusor - papéis claros

Granulador/triturador: reduz o tamanho (flocos/moagem).

Extrusor: funde, homogeneíza, ventila, filtra e pressuriza o fluxo de fusão.

Peletizador (sistema de corte): corta o polímero em pellets e trabalha com um método de arrefecimento para solidificar e transportar os pellets.

Se pretender uma cartilha técnica mais aprofundada, consulte: O que é um granulador de plástico e como funciona?

2) Porque é que as máquinas peletizadoras são importantes na reciclagem moderna de plásticos

Os compradores não investem na peletização por razões “agradáveis de se ter”. Eles investem porque a peletização pode mudar o que se pode vender, a quem e com que margem. Em comparação com os flocos ou o material triturado, os pellets geralmente apresentam um desempenho superior em..:

- Coerência: A densidade aparente e o fluxo estáveis melhoram a alimentação nas linhas de moldagem por injeção e extrusão.

- Controlo de qualidade: a filtração + desgaseificação + corte controlado podem reduzir os géis, as manchas negras e os defeitos provocados pela humidade.

- Logística: Os granulados são mais fáceis de armazenar, dosear e expedir; reduzem os problemas de formação de pontes comuns aos flocos/filmes fofos.

- Posicionamento comercial: mais compradores podem qualificar os pellets do que a produção não peletizada.

Não tem a certeza se a peletização vale a pena para a sua matéria-prima? Comece pelas fotos do material, pelo nível de contaminação e pela aplicação pretendida para os pellets. Isso determina o processo certo - e o investimento certo.

Explorar sistemas de peletização Seleção por tipo de plástico

3) Tipos de máquinas peletizadoras (classificação 2026)

Em 2026, a forma mais útil de classificar os sistemas de peletização para os compradores é (A) local de corte e (B) método de arrefecimento/transporte, mais uma segunda camada em função da sua necessidade de uma ou duas fases processamento.

| Tipo | Melhor ajuste | Pontos fortes | Compensações a serem planejadas

| - | - | - | - |

| Peletizador de cordas | Fusões estáveis, rendimento baixo a médio, muitos polímeros de uso geral | Conceito simples, manutenção acessível, operação flexível | Mais espaço no chão, sensibilidade ao manuseio de fios, forma de pellet menos esférica |

| Anel de água (face da matriz) | Materiais não higroscópicos de elevado rendimento; muitas linhas de reciclagem (PE/PP) | Arrefecimento rápido, área de implantação compacta, boa uniformidade dos pellets | Gestão da água + secagem necessária; o estado da lâmina tem um impacto direto na qualidade dos pellets |

| Peletizador subaquático | Pellets de alta consistência, automação, rPET e aplicações sensíveis à qualidade | Excelente uniformidade dos pellets, produção estável, escalável para grandes fábricas | Maior complexidade do sistema; requer uma gestão disciplinada da água/filtração |

| Ar / arrefecimento pelo vento (die-face) | Quando o manuseamento de água é limitado; materiais selecionados e gamas de produção | Simplifica os requisitos do circuito de água | Os limites de arrefecimento e o risco de deformação dos pellets dependem fortemente do polímero e da produção |

Para comparações mais profundas no seu sítio: Granulators, Arrefecimento por vento vs. anel de água, Fio vs subaquático (rPET).

Peletização de uma fase vs. peletização de duas fases (a decisão que não pode ignorar)

Muitas queixas de “pellets estragados” não são causadas pelo cortador - são causadas pela escolha errada do arquitetura das fases do processo. Como comprador, a sua principal questão é se a sua matéria-prima necessita de estabilização adicional antes da filtragem final e do corte.

- Fase única: se encaixa em fluxos mais limpos e comportamento de fusão estável; linha mais simples e investimento inicial mais baixo.

- Duas fases: adapta-se a contaminações mais elevadas, películas de espessura variável, resíduos impressos e fluxos que beneficiam de desgaseificação/homogeneização adicional.

4) Fluxo de trabalho de peletização (nível de decisão, não um livro didático)

Um fluxo de trabalho prático de peletização é melhor entendido como uma sequência de “controlos de risco”. Cada fase elimina um risco (humidade, voláteis, sólidos) ou cria estabilidade (fusão uniforme, pressão estável) da qual depende o corte a jusante.

A montante: preparação dos alimentos para animais

- Redução de tamanho: O tamanho consistente da alimentação melhora a estabilidade da fusão.

- Lavagem e desidratação: a humidade e a sujidade provocam defeitos e alterações no ecrã.

- Manuseamento de filmes: para películas PE/PP, as etapas de desidratação e densificação são frequentemente decisivas.

Leitura relacionada: Como reciclar a película de plástico PE/PP

Núcleo: estabilização da qualidade da fusão

- Fusão e homogeneização: pressão estável = forma estável dos grânulos.

- Desgaseificação/ventilação: reduz o odor e as bolhas provocadas pelos voláteis.

- %% protege a matriz e o cortador; melhora a limpeza dos grânulos.

Se a seleção do método de arrefecimento for o seu problema, consulte: Guia do comprador de tecnologia de arrefecimento

O comprador leva a mensagem: Se o seu fornecedor fala apenas de “máquina peletizadora” mas não fala de controlo de humidade, estratégia de filtragem ou estabilidade da massa fundida, é provável que esteja a subestimar a solução.

5) Como escolher a máquina peletizadora correta (quadro do comprador)

Para escolher corretamente, alinhe quatro coisas: material, contaminação e humidade, rendimentoe utilização de granulado alvo. Segue-se um quadro conciso que as equipas de aquisição podem utilizar nos pedidos de cotação e nas avaliações técnicas.

A. Começar pela realidade material (não pelo rótulo)

- Películas PE/PP: beneficiam tipicamente de uma secagem/desidratação disciplinada e de uma alimentação estável para evitar picos.

- Plásticos rígidos: suportam frequentemente uma fusão estável; a seleção depende dos objectivos de produção e das necessidades de filtragem.

- flocos de rPET: tende a ser mais sensível à qualidade; a uniformidade dos pellets e a gestão da humidade são fundamentais.

- Compósito / multicamadas: requer frequentemente uma estratégia de filtragem mais forte e, por vezes, vantagens de duplo parafuso.

Mergulho profundo: Peletizador para películas multicamadas e compostas

B. Definir o requisito de “must-hit” dos granulados

O sistema de peletização correto depende do que os pellets devem fazer a jusante. Os objectivos comuns incluem: tamanho consistente do granulado, baixa humidade, baixo teor de géis/manchas pretas, odor mínimo e comportamento MFI estável. O caso de uso do pellet deve ser explicitamente declarado como: moldagem por injeção, folha/extrusão, fibra, ou composição geral.

C. Escolha o método de corte + arrefecimento que corresponde ao seu rendimento e qualidade

Regra geral: quanto maior for o seu rendimento e quanto mais apertada for a sua janela de qualidade, mais deve dar prioridade aos sistemas de corte controlados do lado da matriz (anel de água/subaquático) e à gestão disciplinada da água/secagem.

D. Validar a capacidade com “perguntas de produção real”

- Qual é a gama de rendimento nominal e em que condições de alimentação?

- Como é que a pressão é estabilizada (especialmente para películas e alimentação de espessura variável)?

- Qual é o intervalo de mudança de ecrã planeado e o que o determina?

- Qual é o objetivo realista de humidade das pellets para o método de arrefecimento escolhido?

6) Capacidade, custo e ROI do peletizador (o que muda em 2026)

Em 2026, os compradores são cada vez mais avaliados com base em custo total de propriedade em vez de apenas o preço de compra. A forma correta de avaliar o ROI é modelar a estabilidade operacional e o rendimento - e não apenas a placa de identificação kg/h.

| Motor do ROI | Porque é que é importante | O que perguntar aos fornecedores

| - | - | - |

| Controlo do rendimento e da contaminação | A má filtração / fusão instável aumenta o desperdício, os géis e as rejeições dos clientes. | Qual é a estratégia de filtração para a minha matéria-prima? Qual é o plano de mudança de tela? |

| Energia por kg | A volatilidade do custo da energia faz do kWh/kg uma alavanca de rentabilidade a longo prazo. | Forneça o kWh/kg típico para o meu rendimento pretendido e o nível de humidade/contaminação esperado. |

| Tempo de atividade e ritmo de manutenção | O tempo de paragem na peletização é muitas vezes um estrangulamento de toda a linha. | O que são peças de desgaste? Intervalos de troca de lâminas? Manutenção do circuito de água? Lista de peças de reposição? |

| Sucesso na qualificação de pellets | A aprovação de especificações a jusante pode permitir a obtenção de melhores compradores e melhores preços. | Que especificações de pellets conseguiu obter em materiais semelhantes? Alguma configuração de referência? |

Referência de custos (para contexto): Quanto custa uma máquina de peletização de plástico? e Comparação de preços: anel de água vs fio. (Utilize estes valores como linhas de base; a configuração real determina o TCO).

7) Erros comuns na compra de uma máquina peletizadora

A maioria dos “fracassos de peletizadoras” são falhas de aquisição e de especificação. Se evitar os erros que se seguem, reduzirá drasticamente o risco do projeto.

Erro #1: Seleção apenas por título kg/h

A capacidade nominal pressupõe frequentemente uma alimentação estável, humidade controlada e um comportamento ideal da fusão. Os fluxos de resíduos do mundo real raramente se comportam tão bem.

Fixar: validar a capacidade nas suas condições reais de contaminação e humidade.

Erro #2: Secagem / desidratação sem planeamento

A humidade provoca bolhas, desvios, cortes inconsistentes dos pellets e defeitos no processamento a jusante. Este risco é especialmente comum com películas e fluxos pós-consumo.

Fixar: tratar o controlo da humidade como uma restrição essencial do projeto e não como um acessório.

Erro #3: Ignorar a estratégia de filtragem

A filtragem é o que protege a matriz e o cortador e determina a limpeza dos grânulos. Subestimar a contaminação leva a frequentes mudanças de ecrã e a uma pressão instável.

Fixar: especificar as fases de filtragem e o plano de manutenção no RFQ.

Erro #4: Escolher o método de arrefecimento sem água/disciplina de secagem

A peletização à base de água pode ser excelente - mas apenas se a sua fábrica planear a qualidade da água, o transporte, a secagem e as verificações de rotina.

Fixar: avaliar todo o laço, não apenas a cabeça de corte.

Para operações críticas em termos de qualidade, ver: Controlo da humidade na peletização subaquática.

8) Tendências de peletização em 2026 (o que os compradores devem observar)

O mercado de 2026 recompensa os produtores de pellets que conseguem fornecer qualidade consistente com custos de funcionamento previsíveis. Três tendências estão a moldar a seleção de equipamento e a economia do projeto:

- Aquisição com base no TCO: a energia por kg, o tempo de atividade e a cadência da manutenção dominam cada vez mais as decisões de compra.

- Estabilização de processos para fluxos pós-consumo: melhores estratégias de desgaseificação/filtração para gerir tintas, etiquetas, finos e odores.

- Mercados de pellets orientados para a qualidade: as exigências mais rigorosas dos compradores obrigam as fábricas a um corte/arrefecimento mais controlado e a um melhor acondicionamento da massa fundida.

Orientações práticas: Se o seu plano de negócios depende de compradores de pellets de qualidade superior, conceba a linha para a qualidade desde o primeiro dia: alimentação estável, secagem disciplinada, filtragem robusta e um método de peletização que corresponda ao seu rendimento e comportamento do material.

9) FAQ (As pessoas também perguntam)

Qual é a diferença entre uma máquina peletizadora e uma extrusora?

Na maioria das linhas de peletização, o extrusora derrete, homogeneíza, ventila e filtra o plástico, enquanto o peletizadora é o sistema de corte (mais arrefecimento/transporte) que converte a massa fundida em pellets sólidos. Os compradores devem avaliá-los como um sistema integrado.

Qual é o melhor método de peletização para a reciclagem de películas PE/PP?

Depende da contaminação, da estabilidade da humidade e do rendimento necessário. Muitas linhas de películas PE/PP têm um bom desempenho com sistemas de face de matriz quando a desidratação e a alimentação a montante são estáveis. Se as películas forem muito impressas ou variáveis, pode ser necessária uma estabilização em duas fases e uma estratégia de filtragem mais forte. Ver leitura relacionada: Guia de reciclagem de películas PE/PP.

É possível peletizar plástico sujo?

“O plástico ”sujo" pode muitas vezes ser peletizado, mas isso muda o foco da engenharia para a lavagem, secagem, ventilação e filtragem. A resposta certa não é sim/não - é se a sua linha foi concebida para controlar a contaminação de modo a cumprir as especificações de granulado exigidas pelos seus compradores.

Como posso calcular a capacidade de peletizadora adequada para a minha fábrica?

Comece com o seu objetivo de produção e trabalhe de trás para a frente: rendimento a montante, tempo de funcionamento realista, ritmo de mudança de ecrã e perda de rendimento esperada. Em seguida, validar com restrições específicas do material (humidade, variação de espessura, finos). A placa de identificação kg/h, por si só, não é suficiente para as decisões de investimento.

Por onde devo começar se quiser comparar rapidamente as soluções de peletizadoras?

Utilize uma avaliação estruturada: (1) realidade do material + contaminação, (2) requisitos de qualidade dos pellets, (3) gama de produção, (4) plano de filtragem e controlo da humidade, (5) ritmo de manutenção e peças sobresselentes. Em seguida, analise as categorias de soluções e faça uma pequena lista com base no tipo de corte/arrefecimento. Navegar: Visão geral dos produtos.

Pretende uma recomendação de configuração baseada no seu material atual? Partilhe fotografias do material, notas de contaminação, capacidade pretendida (kg/h) e a aplicação pretendida para os pellets. Iremos mapear os seus requisitos para uma arquitetura de sistema adequada.

Ver opções de equipamento Aprender o básico

Links internos sugeridos para o seu cluster a seguir: Anel de água vs Subaquático, Fase única vs Duas fases, Capacidade e custo da peletizadora (2026) e Guias específicos de materiais (película PE/PP, flocos rPET, plásticos rígidos, compósitos).