Na competitiva indústria de reciclagem de plásticos, a qualidade dos seus pellets finais determina o seu valor de mercado. No entanto, mesmo o mais robusto Máquina de reciclagem de plástico podem deparar-se com obstáculos operacionais que afectam a consistência da produção. Compreender como resolver estes problemas rapidamente é a diferença entre um turno lucrativo e um tempo de inatividade dispendioso.

Como especialista líder em extrusão de alto desempenho, Rumtoo fornece este guia completo para ajudar os operadores a identificar, resolver e prevenir os 7 desafios mais frequentes da peletização.

Desafios comuns de peletização e soluções especializadas

1. Inestabilidade na Alimentação de Material

O problema: Fluxo irregular de material na extrusora, levando a surtos e densidade inconsistente de pellets.

Rumtoo Insight: Isto ocorre frequentemente quando se processa uma mistura de plásticos rígidos volumosos e películas leves. Tamanhos inconsistentes de flocos de trituradores de baixa qualidade causam “ponte” na tremonha.

- Verificar a existência de fragmentos metálicos estranhos no orifício de alimentação.

- Aumentar o volume de alimentação ou utilizar um sistema de alimentação forçada.

- Assegurar uma trituração uniforme utilizando um Triturador de veio único Rumtoo.

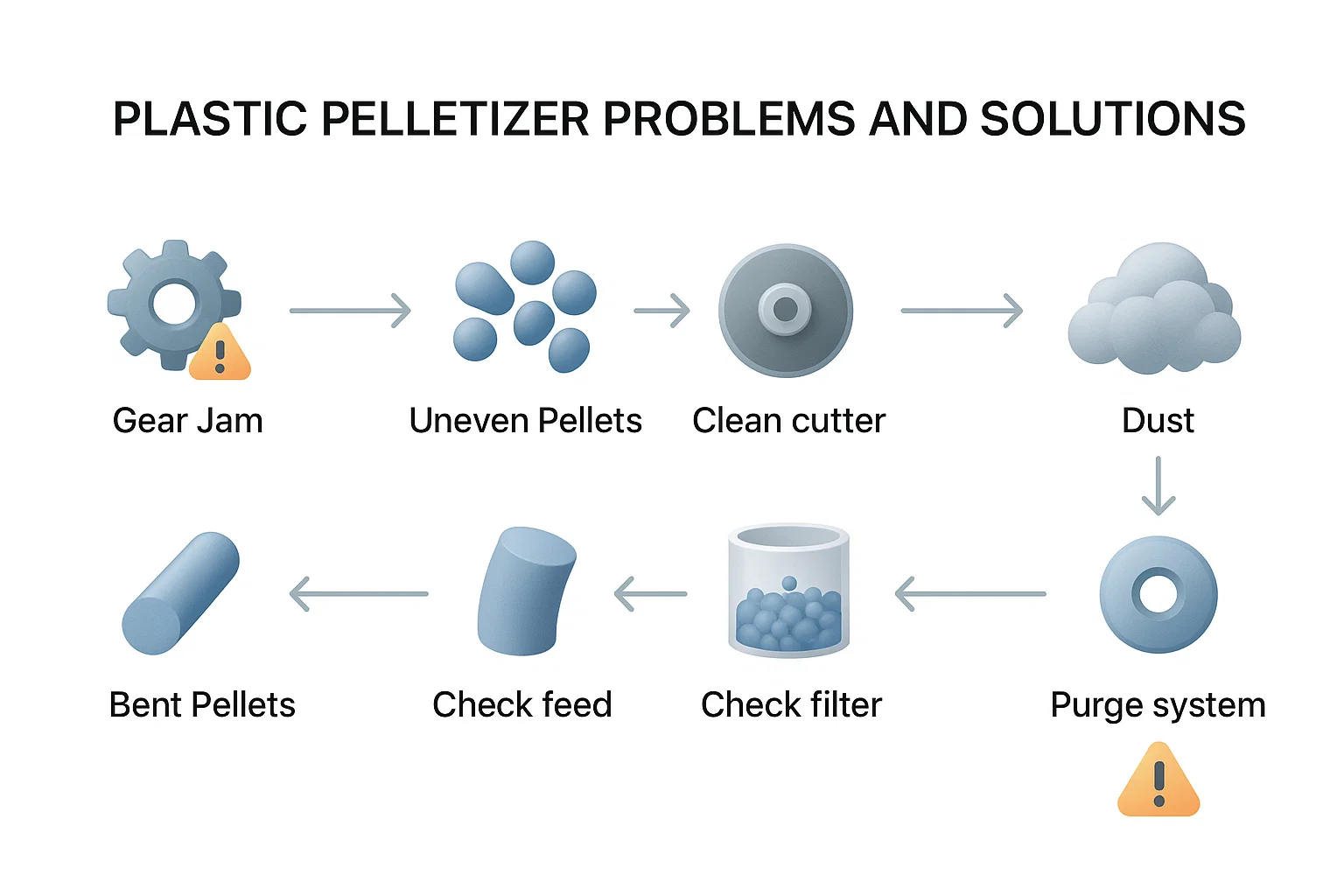

2. Produção não uniforme de pellets

O problema: Aparência de “caudas”, “gémeos” ou comprimentos variados dos grânulos.

A solução: A precisão é fundamental. A não uniformidade resulta normalmente de um desfasamento entre o caudal de fusão e a velocidade do cortador.

- Calibrar a folga entre a faca e a matriz para eliminar as folgas.

- Atualização para um sistema de corte automático sensível à velocidade.

- Substitua regularmente as lâminas gastas para manter a tesoura limpa.

Resolução de problemas técnicos: Mergulho profundo

3. Aglomeração e Clusterização de Pelotas

Os pellets que se colam uns aos outros (aglomeração) logo após a face da matriz é uma falha clássica de gestão térmica. Se o meio de arrefecimento não estiver a remover o calor com rapidez suficiente, o polímero permanece pegajoso.

Porque é que isso acontece:

- A temperatura da água de arrefecimento é demasiado elevada.

- Fluxo de água insuficiente na calha de arrefecimento.

- Os furos da matriz estão posicionados demasiado perto para o polímero específico.

A solução Rumtoo:

- Reduzir a temperatura do banho de água e aumentar a velocidade do fluxo.

- Otimizar a concentração do tensioativo para reduzir a tensão superficial.

- Assegurar que o arrefecimento da face da matriz está sincronizado com a taxa de extrusão.

4. Finas, poeira e “cabelo de anjo”

A presença de poeira plástica (finos) ou de fios finos (cabelo de anjo) indica fricção mecânica ou fratura frágil durante a fase de secagem ou de corte.

Para resolver este problema, inspeccione o alinhamento do eixo da faca. Se estiver a utilizar um secador centrífugo, baixar as RPM pode reduzir a força de impacto em pellets frágeis, reduzindo significativamente a acumulação de pó.

5. Pellets deformados (longos e cotovelos)

Os pellets longos ocorrem quando o cortador é demasiado lento; os “cotovelos” ou pellets curvos ocorrem quando o material é cortado enquanto o núcleo ainda está demasiado quente ou a temperatura da matriz é irregular.

Dica Pro: Equilibre o seu perfil térmico. Aumentar a temperatura da matriz e, ao mesmo tempo, aumentar a velocidade de rotação da lâmina geralmente produz os resultados mais simétricos.

6. Vazios internos e defeitos “pipocas

Os vazios ou bolhas no interior do granulado (frequentemente designados por “efeito pipoca”) são quase sempre causados por humidade ou voláteis retidos.

- Pré-secagem: Assegurar que os polímeros estão completamente secos antes de entrarem na extrusora.

- Ventilação: Verifique se o sistema de desgaseificação por vácuo do seu Linha de Pelotização de Plástico está a funcionar com a máxima eficiência para extrair os gases.

- Resfriamento: Aumentar ligeiramente a temperatura da água de arrefecimento para abrandar o “congelamento” da superfície, permitindo a libertação dos gases internos.

7. Sobrecarga do motor e falhas do acionamento

A tensão mecânica resulta frequentemente de “arranques a frio” ou do processamento de material que não foi corretamente pré-processado. Os sistemas integrados da Rumtoo, como o nosso Triturador de tubo de plástico PEAD para serviço pesado, A fim de garantir que o material que entra na peletizadora já está optimizado para a conceção do parafuso.

Guia do comprador do Rumtoo: Maximizar a vida útil da máquina

A fiabilidade não é acidental - foi concebida. Para minimizar os 7 problemas listados acima, recomendamos uma abordagem de reciclagem “System-First”:

- Sincronização automatizada: Escolha máquinas em que o alimentador, a extrusora e o cortador comuniquem em tempo real.

- Pré-processamento robusto: Utilizar trituradores específicos para plásticos duros e películas macias para garantir uma densidade a granel consistente.

- Manutenção preventiva: As verificações regulares da banda do aquecedor evitam segmentos “não fundidos” que sobrecarregam o motor.

Explore os sistemas de reciclagem de alto desempenho

Conclusão: A escolha profissional

A excelência operacional na reciclagem de plásticos requer conhecimento especializado e maquinaria superior. Ao abordar as causas fundamentais da alimentação, controlo térmico e alinhamento mecânico, pode transformar o seu fluxo de resíduos numa mercadoria de elevado valor.

Rumtoo concebe cada Triturador e granulador integrados com estes passos de resolução de problemas em mente - incorporando as soluções para que não tenha de as encontrar mais tarde. Experimente a estabilidade da tecnologia de reciclagem de nível profissional hoje mesmo.