Desbloqueando o Valor do Resíduo de Plástico: A Função Central de um Pelotizador

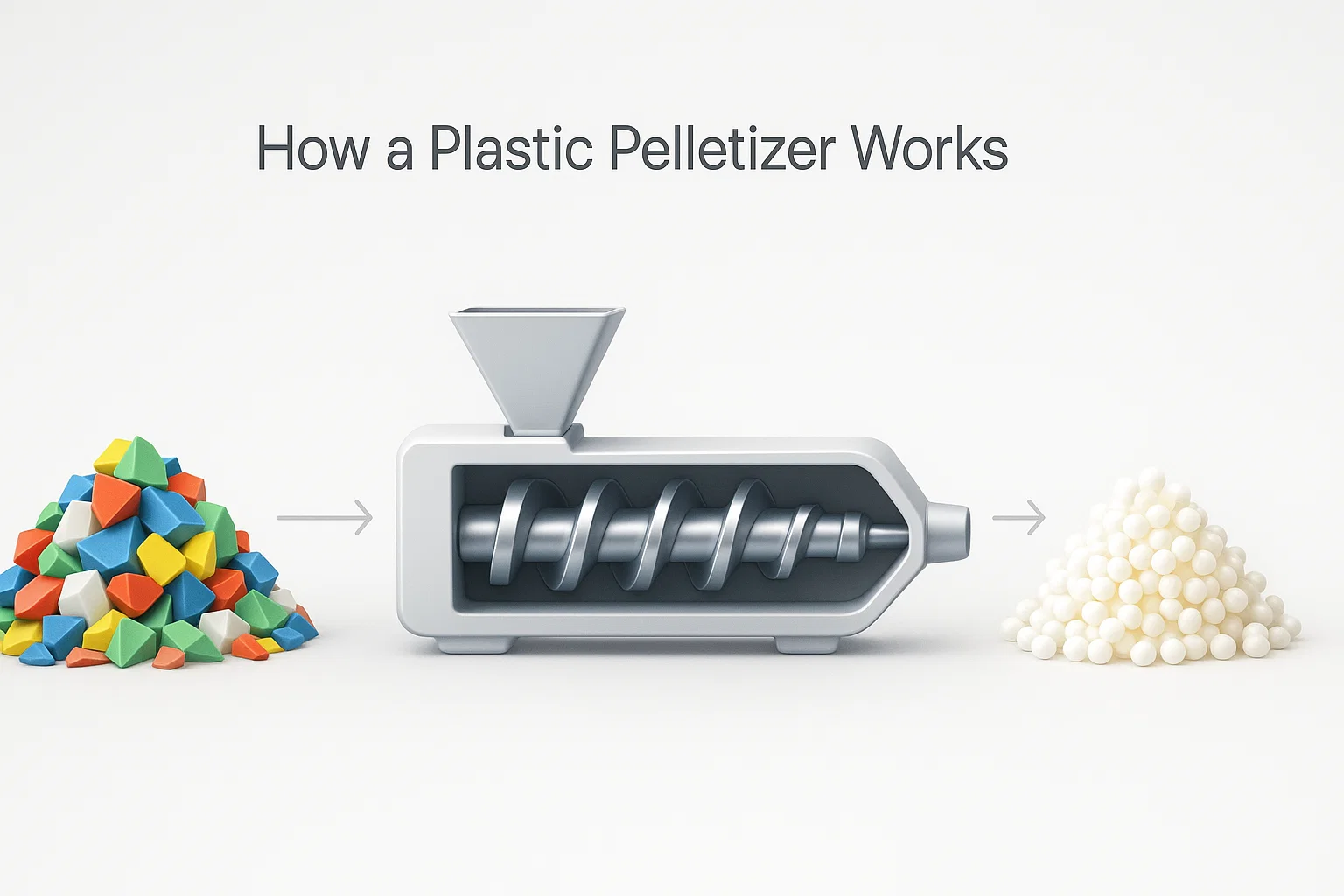

No mundo do reciclagem industrial, transformar resíduos plásticos volumosos e de baixo valor em matérias-primas uniformes e de alto valor é o objetivo final. No coração dessa transformação está um equipamento crítico: o pelotizador avançado. Para profissionais de reciclagem e gerentes de instalações, entender os detalhes funcionais desse equipamento não é apenas uma questão de curiosidade técnica; é fundamental para otimizar operações, garantir a qualidade do produto final e maximizar a lucratividade.

A pelotizador avançado, ou linha de pelotização, é um sistema integrado projetado para derreter, filtrar e cortar resíduos plásticos limpos em pequenos grânulos consistentes conhecidos como pelotas ou nurdles. Essas pelotas são o sangue da economia circular, prontas para serem vendidas e usadas na fabricação de novos produtos.

Na Rumtoo, acreditamos que um comprador informado é um parceiro bem-sucedido. Este guia o guiará através de todo o processo de pelotização, desde a entrada de matéria-prima até a pelota final, pronta para venda.

Anatomia de uma Linha de Pelotização de Plástico: Componentes Chave

Antes de mergulhar no processo, é essencial entender os principais componentes que funcionam em harmonia. Uma linha de pelotização completa é mais do que um único equipamento; é uma sinfonia de módulos integrados.

-

Sistema de Alimentação: Introduz o resíduo plástico bruto e limpo (flocos ou filme) no sistema a uma taxa controlada.

-

Extrusor: O motor da linha. Consiste em um cilindro aquecido contendo um ou dois rolos rotativos. Sua função é derreter, misturar e construir pressão.

-

Sistema de Filtragem de Derretimento: Um trocador de tela que remove quaisquer contaminantes sólidos remanescentes (como metais, papel ou outros plásticos) do polímero derretido.

-

Zona de Degasificação (Esvaziamento): Válvulas no cilindro do extrusor que permitem a fuga de umidade e gases voláteis contidos, o que é crucial para a produção de pelotas de alta qualidade, livres de vazios.

-

Cabeça de Pelotização (Die): Placa especializada com inúmeras pequenas furos através dos quais o plástico derretido é forçado, formando fios espaguete ou "macarrão."

-

Sistema de Corte: A unidade que corta os fios de plástico em grânulos uniformes. O tipo de sistema de corte é um diferenciador principal entre os modelos de granulador.

-

Sistema de Resfriamento e Transporte: Um sistema, geralmente usando água ou ar, para resfriar e solidificar rapidamente os grânulos recém-cortados.

-

Secagem e Armazenamento: Uma máquina de desaguamento ou secador centrífugo remove a umidade residual antes dos grânulos serem transportados para um silo de armazenamento, pronto para embalagem.

O Processo de Granulação Passo a Passo: Do Escama ao Granulo

Entender a sequência de operações ajuda a esclarecer como um pelotizador avançado alcança sua transformação notável.

Passo 1: Alimentação e Transporte de Material

O processo começa com resíduos de plástico preparados — geralmente lavados e triturados em pequenos escamas. Um transportador de espiral ou alimentador de correia transporta este material de um funil para dentro do extrusor. Uma alimentação consistente e uniforme é crucial para evitar flutuações no processo e garantir uma saída estável.

Passo 2: Derretimento, Mistura e Homogenização (O Estágio de Extrusão)

Uma vez dentro do cilindro do extrusor, as escamas de plástico são empurradas para frente por uma espiral grande e rotativa (ou espirais duplas). Este estágio realiza três coisas simultaneamente:

-

Transporte: O material se move do gargalo de alimentação até o bico.

-

Derretimento: Uma combinação de fricção da rotação do espiral e elementos de aquecimento externos ao longo do cilindro derrete o plástico em um estado viscoso e fundido.

-

Mistura e Homogenização: O design do espiral mistura completamente o polímero fundido, garantindo uma temperatura e viscosidade consistentes ao longo. Qualquer corante ou aditivo é misturado neste estágio.

Passo 3: Filtragem e Desgaseificação

À medida que a mistura homogenizada se aproxima do final do extrusor, é forçada através de um sistema de filtração de mistura a alta pressão. Este trocador de tela captura impurezas físicas, garantindo que o produto final seja puro.

Simultaneamente, orifícios de ventilação assistidos por vácuo especialmente projetados ao longo do cilindro extraem qualquer ar, umidade e compostos orgânicos voláteis (VOCs) retidos. Uma desgaseificação eficaz é vital para evitar grânulos porosos e frágeis e é especialmente importante ao processar filmes impressos ou materiais ligeiramente úmidos.

Passo 4: Formação e Corte de Pelotas

É aqui que a magia acontece. O plástico limpo e pressurizado é extrudido através da cabeça de模具, formando fios contínuos. Esses fios são então imediatamente cortados em pelotas. O método de corte define o tipo de sistema de pelotização.

Gráfico: Comparação de Sistemas de Pelotização

Para compradores industriais, a escolha da tecnologia de corte adequada é uma decisão crítica baseada no tipo de material, necessidades de capacidade de produção e preferências operacionais.

| Recursos | Pelotização de Fio (Corte Frio) | Pelotização com Anel d'Água (Face de Moldo Quente) | Pelotização Submersa (Face de Moldo Quente) |

| - | - | - | - |

| Processo | Os fios são arrefecidos num banho de água e depois cortados por um rotor. | As lâminas giram sobre a face da matriz, cortando pellets que são lançados num anel de água. | As lâminas cortam os pellets na face da matriz completamente submersa numa câmara de água. |

| Materiais Apropriados | A maioria dos termoplásticos (PE, PP, PS). Ideal para plásticos com enchimento ou reforçados. | Poliolefinas (PE, PP), Estirénicos. Excelente para materiais com menor MFI. | Uma vasta gama de polímeros, incluindo PET, PA, TPU e materiais sensíveis à oxidação. |

| Forma de Pelotas | Cilíndrica | Esférica / Em forma de lentilha | Esférica / De forma uniforme |

| Custos Operacionais | Menor investimento inicial e manutenção. | Custo inicial moderado. Funcionamento eficiente. | Investimento inicial e complexidade mais elevados. |

| Automatização & Trabalho | Mais trabalhoso (arranque da cadeia). | Altamente automatizado. | Totalmente automatizado, processo contínuo. |

| Rumtoo Insight | Uma escolha robusta e versátil para muitas aplicações de reciclagem padrão. | O método mais popular para a reciclagem de poliolefinas de grande volume devido à sua eficiência. | A melhor escolha para pellets de alta qualidade, perfeitamente uniformes e materiais difíceis. |

Escolhendo o Pelotizador de Plástico Ideal para Sua Operação

O ideal pelotizador avançado depende entirely de suas necessidades específicas. Considere os seguintes fatores:

-

Tipo de Plástico: Você está processando plásticos rígidos (HDPE, PP) ou filmes macios (LDPE, LLDPE)? O índice de fluxo de derretimento (MFI) e as características do material determinam o melhor extrusor e design de corte.

-

Nível de Contaminação: A natureza e a quantidade de contaminação determinarão a complexidade dos sistemas de filtração e lavagem necessários no processo anterior.

-

Requisitos de Capacidade: A capacidade desejada em kg/h ou toneladas/dia é um fator primário na dimensionamento da linha completa.

-

Espaço Operacional: Limitações de espaço podem influenciar a escolha entre um sistema compacto de anel d'água e uma linha de pelotização de fio mais longa.

Para operações focadas em plásticos macios como filmes de PE e filmes agrícolas, uma máquina especificamente projetada para este tipo de entrada é crucial. Por exemplo, se você fornece principalmente tais materiais, um sistema como o nosso Máquina de Pelotização de Parafuso Simples para Plástico Macio É projetado com um aglomerador/compactor para densificar o material leve antes de entrar no extrusor, garantindo alimentação estável e alta produção.

Perguntas Frequentes (FAQ)

1. Qual é a principal diferença entre um extrusor de espiral única e um extrusor de espiral dupla em um pelotizador?

Um extrusor de espiral única é um veículo robusto e econômico ideal para reprocessamento de resíduos de termoplásticos homogêneos, pré-limpados. Um extrusor de espiral dupla oferece capacidades superiores de mistura, compounding e degassing, tornando-o melhor para misturar diferentes polímeros, incorporar altas quantidades de aditivos ou processar materiais difíceis de derreter ou que requerem venting intensivo.

2. Quanto de manutenção um pelotizador de plástico requer?

A manutenção rotineira é essencial para a longevidade e desempenho. Isso inclui verificações diárias de lubrificação e elementos de aquecimento, troca regular de telas de filtro e inspeção e substituição periódica de peças de alta usura como espirais, cilindros e lâminas de corte. A Rumtoo oferece calendários de manutenção detalhados e suporte para toda nossa maquinaria.

3. Um pelotizador pode lidar com todos os tipos de plástico?

Embora alguns pelotizadores sejam versáteis, nenhuma máquina é otimizada para todos os tipos de plástico. Uma máquina projetada para PET terá uma geometria de espiral e requisitos de secagem diferentes de uma projetada para filme PE macio. É crucial escolher um pelotizador otimizado para sua matéria-prima primária para garantir a eficiência máxima e a qualidade dos pelotizadores.

4. Qual é o ROI típico de uma linha de pelotização de plástico?

O retorno sobre investimento (ROI) depende de fatores como o custo da sua matéria-prima de resíduos de plástico, o preço de mercado dos pelotizadores reciclados, seus custos operacionais (mão de obra, energia) e a capacidade de produção da máquina. Com uma máquina confiável e eficiente de um fornecedor confiável como a Rumtoo, muitos de nossos clientes veem um ROI forte dentro de 18-36 meses.

5. Como a Rumtoo suporta clientes após a venda?

Nosso compromisso se estende além da compra. A Rumtoo oferece suporte abrangente, incluindo supervisão de instalação, treinamento de operadores, fornecimento confiável de peças de reposição e assistência técnica remota para garantir que seu pelotizador de plástico operate em seu melhor desempenho por muitos anos.

Conclusão: Seu Parceiro em Reciclagem Avançada

A pelotizador avançado é mais do que uma máquina; é o motor da sua operação de reciclagem. Ao converter fluxos de resíduos desafiadores em uma commodity valiosa, fecha o ciclo da produção de plástico. Entender sua mecânica, desde o poderoso processo de extrusão até a precisão do sistema de corte, capacita você a fazer um investimento estratégico que renderá dividendos em qualidade, eficiência e lucratividade.

Pronto para explorar a solução de pelotização certa para sua instalação? A equipe especialista da Rumtoo está aqui para ajudá-lo a navegar pelas opções e projetar um sistema adaptado às suas necessidades únicas.

Entre em contato conosco hoje para discutir seu projeto ou explorar nossa ampla gama de maquinaria avançada de reciclagem de plástico.