Fabricantes nos EUA e Europa cada vez mais contam com poliolefins recicladas para alcançar metas de sustentabilidade sem comprometer o desempenho. No entanto, a economia só se justifica quando a qualidade dos grânulos é consistentemente alta — superfícies cortadas limpas, gomas mínimas, fluxo de derretimento estável e controle dimensional apertado. Este artigo resume métodos práticos, comprovados em planta, para operar uma máquina de pelotização de plástico linha de granulação de HDPE/PP, com foco em alimentação forçada, estabilidade de extrusão, estratégia de filtração e uniformidade de grânulos. Ao longo do texto, destacamos como Máquina Rumtoo integra a mecânica e os controles para que sua linha se comporte como um sistema ajustado em vez de um conjunto de peças.

O que significa na Prática "Alta Qualidade"

-

Processabilidade: Grânulos são alimentados suavemente com baixa poeira e sem surtos em equipamentos de downstream de filme, moldagem por injeção de ar ou injeção.

-

Aparência: Cor e acabamento de superfície consistentes com baixa contagem de grãos pretos.

-

Estabilidade de propriedades: Janela estreita de MFI/MFR e baixo odor, suportados por degaseamento adequado.

-

Conformidade e documentação: Lotes rastreadores, relatórios de energia e rendimento, e conformidade de segurança (OSHA/CE) para auditorias.

1) Ganhe na Fonte: Grãos Limpos, Secos e Classificados

Uma linha de pelotização não pode compensar completamente materiais de entrada ruins. Para HDPE/PP, a entrada deve ser limpa, secae classificação correta.

Limpo: Remova de papel, etiquetas, elastômeros, anéis de alumínio e madeira. Esses materiais ou degradam-se em géis ou erosionam as telas e placas de diâmetro. Instale separação magnética e de corrente de Foucault, e utilize classificação óptica (NIR e cor) para eliminar polímeros incompatíveis.

Secagem: A umidade em grânulos de poliolefina não é absorvida como no PET, mas a água livre vaporiza no diâmetro, causando sulcos e vazios. Um objetivo prático é ≤0.2% umidade no alimentador. Lavagem quente, enxague, seguida de secagem centrífuga com lâminas de ar é uma sequência robusta.

Classificação e dimensionamento: Distribuição de tamanhos apertada (<12 mm típico) aumenta a densidade volumétrica e melhora a estabilidade de alimentação. Remova finos que fluidificam e causam desvio de momento no alimentador forçado.

Por que importa: Mesmo a pequena quantidade de umidade aumenta o número de rejeitos. (Figura 1: Efeito da umidade de grânulos no índice de rejeitos de grânulos.) Verificações de umidade em linha na descarga do silo e perdas de secagem em amostras retidas de turno a turno fornecem um rastro auditável.

Figura 1. Efeito da umidade de grânulos no índice de rejeitos de grânulos.

2) Estratégia de Alimentação: Por que um Alimentador Forçado é Indispensável para Grânulos

Asas são de baixa densidade volumétrica, elásticas e retêm ar. Deixadas à gravidade, elas formam pontes no funil e esvaziam o extrusor, causando um padrão de dente de serra na pressão e temperatura do fundido que se manifesta como variação na comprimento dos grânulos e bandas de cor.

Vantagens do Alimentador de Força

-

Estabilidade de fluxo de massa: Um espiral de compactação/alimentação densifica as asas e empurra uma carga estável para o espiral principal.

-

Menor consumo de energia por kg: O extrusor realiza menos “compactação seca” e mais plasticização.

-

Menos ar entrante: Melhora a eficiência de desgaseificação e reduz a explosão na superfície do bico.

-

Controle sincronizado: Nas linhas de máquinas Rumtoo, a velocidade e o torque do alimentador estão ligados ao carregamento do extrusor por VFD, mantendo uma faixa de pressão estreita no bico mesmo quando a densidade volumétrica varia por fornecedor ou estação.

Para aplicações de asas rígidas, a máquina Rumtoo máquina de pelotização de espiral única com alimentador de força e ventilação de vácuo é uma arquitetura comprovada; veja a máquina de pelotização de espiral única de plástico rígido para uma configuração típica.

3) Extrusão: Estabilizar Pressão e Temperatura do Fundido

Uma vez que a alimentação estiver estável, a qualidade do derretimento depende do design do espiral, do aquecimento do cilindro e da ventilação.

Configuração de Esquema e Cilindro (espiral única):

-

Geometria: Para HDPE/PP reciclado, uma seção de barreira ou mistura com L/D 28–36 é comum. Use um misturador distributivo (por exemplo, tipo Maddock) para polir géis sem shear excessivo.

-

Perfil de Temperatura: Almeje HDPE 180–220 °C e PP 190–230 °C dependendo do MFI e do masterbatch de cor; ajuste os loops PID para manter ±1–2 °C para evitar oscilações que se manifestam como mudanças na cor do grânulo.

-

Ventilação: Use uma ventilação atmosférica e uma ventilação de vácuo para remover água, tensoativos e voláteis. Mantenha os trampolins de condensado limpos e monitore o nível de vácuo para proteger contra picos de odor.

Estratégia de Pressão de Derretimento:

Medir pelo menos antes do trocador de tela e antes do bico. Esta separação ajuda a determinar se a pressão aumentada é devido ao carregamento do filtro ou aos limites de capacidade de produção. A bomba de engrenagem de fundido após o filtro desconecta a velocidade do espiral do fluxo do bico, nivelando as ondulações de pressão e melhorando o controle da comprimento dos grânulos.

Objetivos que funcionam: Pressão do bico 80–200 bar com CV <3–5%; estabilidade de temperatura dentro de alguns graus a uma taxa constante. Use alarmes baseados em inclinação de pressão (bar/min), e não apenas no valor absoluto, para prever trocas de tela.

4) Filtragem: Escolha o Trocador de Tela Adequado para a Contaminação

A filtração é a última linha de defesa contra resíduos de rótulo, papel, finas de alumínio e fragmentos de elastômero que se tornam manchas pretas e quebras de fio.

Opções e Quando Usá-las

-

Placa deslizante manual – Apropriada para baixa contaminação e linhas menores; espere paradas breves e pequenos problemas no processo.

-

Cilindro hidráulico duplo-pistão (semi-continuo) – Boa escolha para cinzas <2–3%; trocas rápidas, perturbação limitada.

-

Cinta contínua/rotativa com lavagem reversa – Para contaminação mais pesada; pressão estável, vida útil da tela estendida.

-

Tambor auto-limpante/filtro de fusão automático – Para fluxos muito sujos; maior CAPEX, tempo de operação máximo, ondas mínimas.

Regra prática de seleção: Se a pressão do fundido aumentar >20-30 bar/hora de forma constante, você precisa de uma área de filtro maior, pacotes de gradiente mais fino ou um sistema contínuo. Se pontos pretos persistirem com pressão estável, reduza o tamanho da malha ou mude para filtração com lavagem reversa para evitar o rompimento de gelo.

Máquina Rumtoo integra lógica de troca de tela com o HMI para que os operadores vejam tempo de mudança projetado (com base na inclinação da pressão), paradas não planejadas de corte.

5) Pelotização e Resfriamento: O Último 2% que Todos Veem

Mesmo que o derretimento seja perfeito, pode ser estragado por um corte ruim ou resfriamento instável. Escolha um sistema que se adapte ao seu resina e taxa:

-

Pelotizador de anel d'água (face de die): Compacto, rápido para começar/parar, ideal para HDPE/PP com MFI de faixa média.

-

Face quente de resfriamento a ar: Útil para misturas propensas a aderir ou onde a manipulação de água deve ser minimizada.

-

Pelotização de fita: Simples e robusto; mais espaço no chão; as fitas podem quebrar se houver gumes ou pulsos de pressão persistentes.

-

Pelotização submersa: Melhor esfericidade de pelotas e distribuição de tamanho estreita; maior CAPEX e complexidade do ciclo de água.

Configurações de uniformidade:

-

Correspondência contagem de orifícios do die e fluxo da bomba de engrenagem Alcançar a comprimento de grão-alvo (por exemplo, 3–4 mm) sem sobre-cortar.

-

Definição pressão/gap da lâmina conforme especificação para evitar "cabelos de anjo" (muito quente/tenro) ou grãos rachados (muito agressivo).

-

Manter o ciclo de resfriamento fechado e filtrado; controlar a temperatura rigorosamente para evitar contracção diferencial e envelhecimento.

-

Utilize um classificador vibratório com telas escolhidas para que o excesso/defeito fique dentro de uma percentagem de um dígito, e reprocessar suavemente fora do padrão para proteger a cor e MFI.

6) O que Trend em Cada Turno

As reclamações de qualidade são mais fáceis de defender quando seus dados estiverem organizados. Trend:

-

Pressão e temperatura de derretimento nos pontos pré-filtro e pré-die.

-

Torque/Corrente do alimentador de força como proxy para oscilações de densidade volumétrica.

-

Vida útil da tela (kg por tela) e inclinação de pressão para comparar fornecedores de escamas e configurações de lavagem.

-

Nível de vácuo em saídas para capturar desgaste de vedação ou acumulação de condensado.

-

Cor do grânulo (Lab*), MFI/MFR, umidade, densidade aparentee contagens de gel nos grânulos finais.

7) Pensamento Sistêmico: Conecte Linha de Lavagem e Pelotizador

As melhores plantas conectam o upstream e o downstream:

-

Química e temperatura de lavagem influenciam odor e formação de gel; enxague completamente para reduzir o transporte de tensoativo que cega as telas.

-

[170] Configurações do secador vs. torque do alimentador: [171] Reduza a umidade sem criar estática que induza entrelaçamento. Combine com agitadores de silo ou quebradores de entrelaçamento conforme necessário.

-

[172] Resolução de classificação: [173] Para PP de clareza crítica, eleve a classificação NIR/cor para evitar que rótulos de barreira e polímeros mistos entrem na mistura.

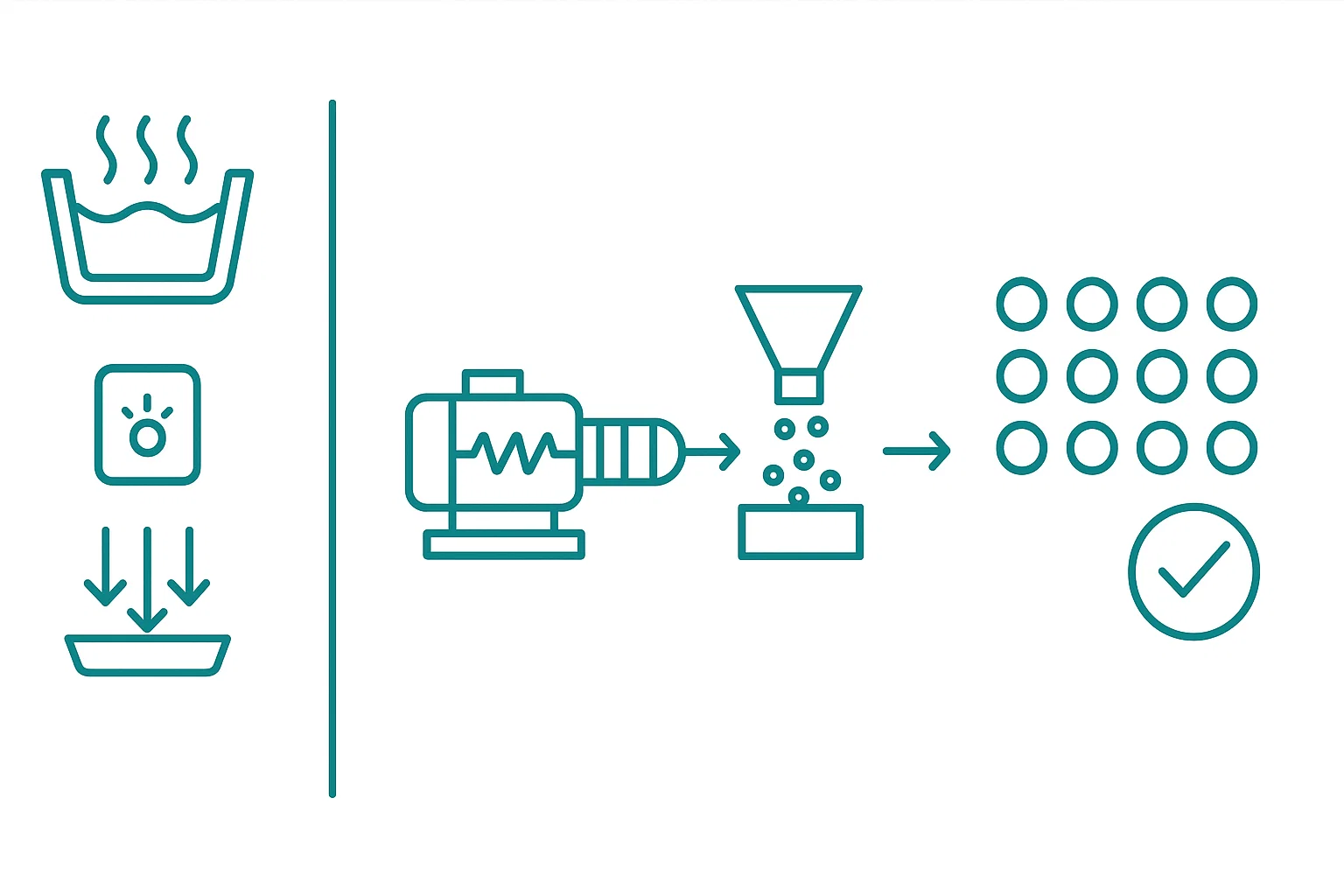

[174] Figura 2. Fluxo típico de farelo de HDPE/PP até grânulos—from matéria-prima através de lavagem, secagem, alimentação forçada, extrusão, filtração, bomba de engrenagem, pelotização na face do bico, resfriamento, classificação e armazenamento.

[175] 8) Segurança, Conformidade e Energia para EUA & Europa

-

[176] Segurança: [177] Design para [178] práticas da OSHA nos EUA (bloqueio/rotulagem, guardas de cortador intertravadas) e [181] expectativas na Europa (avaliação de risco EN ISO 12100; PLr apropriado para funções de segurança). CE [182] Controle de poeira e limpeza:

-

[183] Controle a poeira nos cortadores/classificadores; considere ATEX conforme aplicável. [184] Eficiência energética:

-

[185] Motores de alta eficiência com VFDs, barris isolados e [186] bombas de engrenagem. gear pumps Reduzir kWh/kg. Sistemas de água em circuito fechado reduzem o consumo e a formação de incrustações.

-

Gestão de ruído: Encerrar ativos mais ruidosos (cortadores de fita, espadas de ar) para atender aos limites locais de segurança ocupacional.

9) Ponto de Início Rápido (Tipicamente para HDPE Reciclado em Extrusores de单一螺杆)

-

Umidade de escama no alimentador: ≤0.2%

-

Velocidade do rolo: 70–150 rpm (depende de L/D e diâmetro)

-

Temperatura de fusão: 190–210 °C

-

Pressão de bico: 100–160 bar com bomba de engrenagem; ondulação ≤5 bar

-

Pacote de peneira: Gradiente como 60/100/60 para material limpo; escalonar para um filtro de banda contínua para fluxos mais sujos

-

Pelotizador: Face de bico de anel de água, comprimento de pelota alvo de 3–4 mm; janela de classificador ±1 mm

Máquina Rumtoo ajustará esses parâmetros durante a comissionamento e treinará os operadores para mantê-los conforme a mistura de materiais e as estações do ano mudam.

Perguntas Frequentes

1) Preciso realmente de um alimentador de força para farelos de HDPE/PP?

Sim. Farelos são compressíveis e de baixa densidade; um alimentador de força estabiliza o fluxo de massa, reduz o ar entrante e niveliza as ondas de pressão — diretamente melhorando a uniformidade das bolas e a vida útil da tela.

2) Com qual malha de tela devo começar, e quando devo atualizar?

Comece com uma 60/100/60 gradiente para fluxos relativamente limpos. Se a pressão aumentar mais de 20–30 bar/hora ou persistirem manchas pretas, mude para um meio mais fino ou um sistema contínuo/retroescova .

3) Como minimizar o odor de material pós-consumidor?

Melhore a eficácia do lavagem quente, assegure uma secagem adequada e utilize ventilação de duas etapas (atmosférica + vácuo). Mantenha a temperatura do derretimento estável e evite shear alta prolongada, que pode criar aldeídos.

4) Anel de água vs. pelotização de corda — qual é o melhor para farelos de HDPE/PP?

Face de bocal de anel de água é compacto e flexível para a maioria das taxas de HDPE/PP. Fio é robusto e econômico, mas mais sensível a géis; submerso oferece a distribuição de tamanho mais apertada em um CAPEX mais alto.

Por que a Máquina Rumtoo

Máquina Rumtoo fornece sistemas completos de pelotização de grânulos de HDPE/PP — alimentador de força, extrusor de espiral única, vento de vácuo, trocador de tela, bomba de engrenagem e pelotizador — projetados como um sistema de controle coeso. Clientes nos EUA e Europa beneficiam de:

-

Experiência com comissionamento de linhas de 300 kg/h até escalas de multi-toneladas.

-

Especialização em integração de processos, garantindo que a pressão e a temperatura de fusão permaneçam planas mesmo quando o insumo varia.

-

Autoridade através de documentação FAT/SAT detalhada, SOPs de operação e registros de qualidade.

-

Confiança por relatórios transparentes de energia/yield e suporte pós-venda ágil.

Chamada para Ação

Pronto para elevar a qualidade das pelotas, reduzir rejeitos e provar consistência para compradores exigentes? Fale com Máquina Rumtoo hoje. Especificaremos a correta máquina de pelotização de plástico arquitetura para seu nível de contaminação e capacidade de produção, integre o trocador de tela correto e a bomba de engrenagem, e comissiona a linha para fornecer grânulos estáveis e de alto valor.

Explore configurações — começando com nossa máquina de pelotização de espiral única de plástico rígido—ou solicite uma cotação para começar sua atualização.