Introdução: Construíndo a Base para uma Operação de Reciclagem de Sucesso

À medida que a economia global se move em direção à sustentabilidade, o setor de reciclagem de plástico emergiu como uma indústria crítica e altamente valiosa. Para empresários e corporações estabelecidas, a abertura de uma planta de reciclagem oferece a oportunidade de gerar receita significativa enquanto faz um impacto positivo no meio ambiente. No entanto, o sucesso neste campo é construído sobre uma base de uma linha de produção bem planejada, eficiente e tecnologicamente robusta.

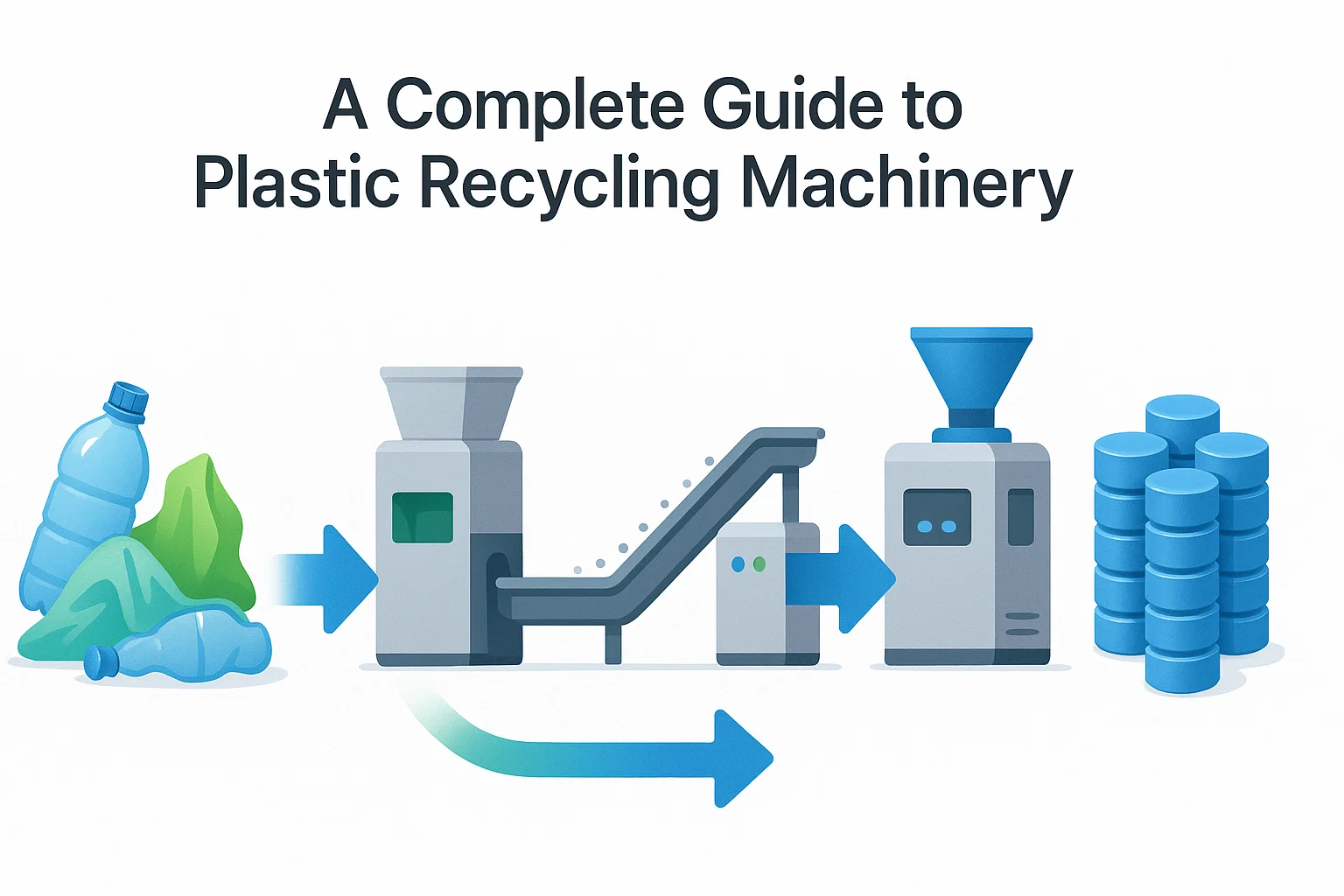

Entender a função específica de cada equipamento é o primeiro passo para projetar uma instalação que possa transformar eficazmente o lixo plástico em uma mercadoria comercial de alta pureza. Este guia definitivo descreve a maquinaria essencial necessária para iniciar uma planta moderna de reciclagem de plástico, detalhada em cada estágio crítico do processo.

O Primeiro Passo Crítico: Definindo Seu Insumo Plástico

Antes de que qualquer máquina seja comprada, a decisão mais crucial é identificar o tipo primário de plástico que você processará. O equipamento necessário para reciclar plásticos rígidos PET (Polietileneterefitalato) é fundamentalmente diferente do necessário para o filme pós-industrial LDPE (Polietileno de Baixa Densidade) . A sua escolha de insumo determinará toda a configuração da sua planta.

- Para Plásticos Rígidos (por exemplo, Garrafas PET, Jarros HDPE, recipientes PP): O foco está na redução robusta do tamanho, na remoção eficaz de etiquetas e contaminantes, e na separação por densidade.

- Para Plásticos Macios (por exemplo, Filme LDPE/LLDPE, Sacolas tecidas PP): Os desafios estão na alimentação eficiente de material leve, na lavagem completa e em sistemas de extrusão especializados para lidar com tintas e umidade.

Uma vez definido o material-alvo, você pode montar sua linha de equipamentos com precisão.

Máquinas Nucleares: Análise Estágio a Estágio

Uma linha completa de reciclagem em escala industrial é um sistema integrado. A seguir estão as máquinas necessárias para cada estágio.

Estágio 1: Entrada, Classificação e Pré-Tratamento

O objetivo deste estágio é preparar o resíduo bruto para o processamento subsequente, liberando o material e removendo contaminantes primários.

- Quebrador de Palhetas: Se o processamento for de resíduos pós-industriais ou pós-consumidor, ele provavelmente chegará em palhetas comprimidas. O quebrador de palhetas rasga essas palhetas para criar um fluxo de material consistente e de única corrente.

- Transportador de Classificação e Plataforma: Um longo transportador onde ocorre a classificação manual ou automatizada (óptica). É aqui que os trabalhadores ou sensores removem tipos de plástico incorretos, cores diferentes e contaminantes grossos como madeira, metal e papel.

- Telha de Trommel: Uma grande telha rotativa que remove contaminantes pequenos e soltos, como terra, areia, vidro e tampas de garrafas.

- Detector de Metal / Separador: Uma característica de segurança essencial. Este sistema detecta e ejetta qualquer peça de metal ferromagnético ou não ferromagnético para evitar danos catastróficos a shredders e granuladores de alta velocidade.

Estágio 2: Redução de Tamanho

O material deve ser triturado em peças menores e uniformes para permitir uma lavagem e processamento eficazes.

- Shredder: Uma máquina de baixa velocidade e alta torque que realiza a redução de tamanho inicial. Shredders de eixo único são altamente versáteis, enquanto shredders de eixo duplo são usados para materiais extremamente duros ou volumosos.

- Granulador (ou Crusher): Uma máquina de alta velocidade que toma peças de plástico e as reduz ainda mais em pequenos flocos ou "regrind" de tamanho consistente. O tamanho final do flocos é determinado pelas dimensões de uma tela removível dentro da máquina.

Estágio 3: Lavagem e Separação de Alta Intensidade

Este estágio é crucial para a produção de um produto final puro e de alto valor.

- Lavadora de Fricção: Uma lavadora de espiral de alta velocidade que utiliza fricção mecânica para esfregar sujeira e outros contaminantes da superfície das escamas de plástico.

- Tanque Flutuante-Flutuante: Essencial para a reciclagem de garrafas PET. Este grande tanque utiliza densidade de água para separar materiais. As escamas PET mais pesadas afundam, enquanto as PP/PE mais leves dos fragmentos de tampas e rótulos flutuam, permitindo que sejam removidas.

- Lavadora Quente: Usa água quente e detergentes para destruir e remover contaminantes mais resistentes, como cola (dos rótulos), gordura e resíduos de óleo.

Estágio 4: Secagem

A umidade deve ser praticamente removida antes que o material possa ser extrudido.

- Secador Mecânico (Centrífugo): Usa força centrífuga para girar violentamente a água da superfície das escamas, alcançando um nível de umidade de cerca de 2-3%.

- Sistema de Secagem Térmica: Um sistema de secagem a ar quente que remove os traços finais de umidade, reduzindo o nível de umidade a abaixo de 1% — um requisito crítico para a pelotização de alta qualidade.

Estágio 5: Extrusão e Pelotização

Esta é a transformação final, convertendo escamas limpas em pelotas uniformes e densas prontas para a manufatura.

- Extrusor: Núcleo do processo de pelotização. As folhas são alimentadas no extrusor, onde um espiral rotativo derrete, mistura (compõe) e constrói pressão.

- Nota: O tipo de extrusor é crucial. Para filmes macios, um Alimentador-Compactor Cortador é frequentemente integrado para garantir alimentação consistente. Para materiais impressos, um Extrusor Ventilado com sistema de degaseamento é necessário para remover voláteis de tinta.

- Sistema de Filtragem de Derretimento: Um trocador de tela que remove quaisquer impurezas sólidas restantes (metais, carbono, etc.) do plástico derretido.

- Pelotizador: Um sistema de corte que pega os fios de plástico derretido saindo do bico e corta-os em grânulos uniformes. Um Pelotizador com Anel de Água é uma escolha comum e eficiente para poliolefínicos.

- Sistema de Resfriamento e Silo de Armazenamento: Os grânulos recém-cortados são resfriados por água e ar, então transportados pneumaticamente para um grande silo de armazenamento, pronto para embalagem.

Conclusão: O Sucesso da Sua Fábrica Depende de uma Solução Integrada

Construir uma fábrica de reciclagem de plástico é um investimento significativo. Enquanto máquinas individuais são importantes, o sucesso final e a rentabilidade da sua operação dependem de como esses componentes são integrados em uma linha única, sem interrupções e automatizada. A máquina certa, configurada corretamente para sua matéria-prima específica, é o que distingue uma operação básica de uma instalação de classe mundial.

Na Rumtoo, especializamos não apenas na fabricação de equipamentos. Oferecemos soluções completas e chave na mão projetadas para desempenho, confiabilidade e a mais alta qualidade de saída. nossa equipe de especialistas está pronta para se associar a você para projetar uma unidade que atenda aos seus objetivos de negócios e contribua para uma verdadeira economia circular.

Pronto para transformar resíduos de plástico em um ativo valioso? Entre em contato com a equipe Rumtoo hoje para discutir seu projeto e receber uma proposta de equipamento personalizada.