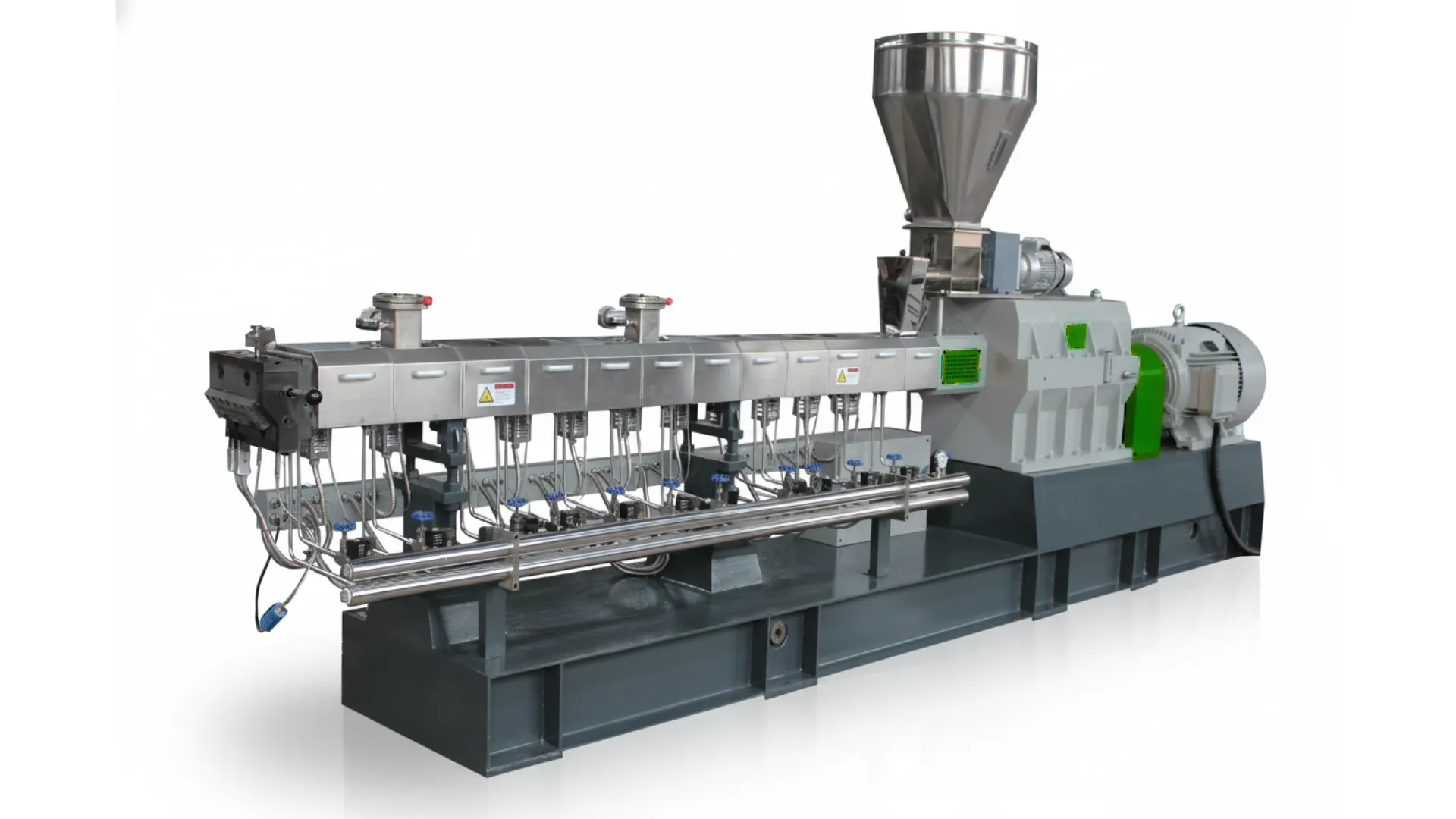

Двошнекові екструдери - передові рішення для компаундування та переробки пластмас

Розроблені для виробників, яким потрібна чудова продуктивність змішування, компаундування та гранулювання. Наші двошнекові екструдери забезпечують стабільну якість продукції, винятковий контроль процесу та неперевершену надійність для переробки пластмас і полімерів у всьому світі.

Отримайте індивідуальне рішення та пропозиціюЯк працюють двошнекові екструдери

Подача матеріалу

Пластикові матеріали подаються в двошнековий циліндр через точні гравіметричні або об'ємні живильники, що забезпечують постійну швидкість потоку і оптимальні умови переробки.

Гвинти, що обертаються разом, змішуються та плавляться

Два гвинти, що переплітаються, обертаються в одному напрямку, створюючи інтенсивне зсувне і розподільне перемішування. Модульна конструкція шнека дозволяє адаптувати його до конкретних матеріалів і застосувань.

Змішування та гомогенізація

Удосконалені конфігурації шнеків забезпечують ретельне перемішування добавок, наповнювачів і підсилювачів, досягаючи однорідності на молекулярному рівні з точним контролем температури в різних зонах бочки.

Дегазація та очищення

Вакуумні вентиляційні отвори видаляють вологу, летючі речовини та повітря з розплаву полімеру, покращуючи якість кінцевого продукту та запобігаючи дефектам у подальших процесах.

Формування та гранулювання штампів

Однорідний розплав виходить через стрічкову фільєру або систему підводного гранулювання, утворюючи однорідні гранули, готові до виробництва або перепродажу.

Охолодження та збирання

Гранули швидко охолоджуються у водяних банях або системах повітряного охолодження, потім сушаться і транспортуються до силосів для зберігання, підтримуючи стабільну якість протягом усього виробничого циклу.

Основні переваги наших двошнекових екструдерів

Чудова ефективність змішування

Здвоєні шнеки, що обертаються разом, забезпечують розподільне і дисперсійне змішування, яке не можуть забезпечити одношнекові екструдери, що ідеально підходить для складних рецептур і перероблених матеріалів із забрудненнями.

Гнучке керування процесом

Модульна конфігурація шнеків і незалежне регулювання температури в зоні стовбура дозволяють переробляти різноманітні матеріали - від первинних полімерів до сильно забруднених відходів після споживання.

Технологія самоочищення

Конструкція гвинтів, що переплітаються, запобігає накопиченню та деградації матеріалу, скорочуючи час простою для очищення та усуваючи перехресне забруднення між партіями.

Висока пропускна здатність

Переробляє 200-2 000 кг/год, залежно від моделі, зі стабільною якістю продукції навіть при максимальній продуктивності.

Ефективна дегазація

Кілька вакуумних портів ефективно видаляють вологу та летючі речовини з перероблених пластиків, покращуючи якість гранул і полегшуючи подальшу переробку.

Енергоефективна експлуатація

Удосконалені системи приводів та оптимізована геометрія гвинтів зменшують питоме споживання енергії на 20% порівняно зі звичайними конструкціями.

Перетворення викликів у переробці пластмас на можливості

Загальні виклики галузі

- Нестабільна якість розплаву з переробленої сировини з різним рівнем забруднення

- Погане змішування добавок і наповнювачів призводить до дефектів продукції та скарг клієнтів

- Надмірна деградація матеріалу через тривалий час перебування в традиційних екструдерах

- Високий вміст вологи у переробленому пластику спричиняє пористість і слабкі механічні властивості

- Часті зупинки виробництва для очищення шнеків і заміни матеріалів

- Обмежена гнучкість при переробці різних типів полімерів на одній лінії

Як наші екструдери вирішують цю проблему

- Удосконалена двошнекова технологія змішування гомогенізує навіть сильно забруднені вторинні матеріали

- Зони розподільчого та дисперсійного змішування забезпечують рівномірний розподіл добавок по всьому розплаву

- Конструкція гвинта, що самоочищується, та оптимізований час витримки мінімізують теплову деградацію

- Багатоступенева вакуумна дегазація видаляє вологу до 2% без попереднього сушіння, знижуючи експлуатаційні витрати

- Швидкозмінні гвинтові модулі забезпечують швидку заміну матеріалу менш ніж за 30 хвилин

- Різноманітні конфігурації циліндрів і шнеків переробляють поліетилен, поліпропілен, полістирол, поліетилен, АБС і спеціальні полімери

Дивіться наші двошнекові екструдери в дії

Подивіться, як наші двошнекові екструдери перетворюють перероблені пластикові відходи на високоякісні гранули з незмінною продуктивністю та надійністю.

Застосування та галузі

Переробка пластику

Переробляйте постспоживчі та постіндустріальні відходи, включаючи ПЕ, ПП, ПС, ПЕТ та змішані пластмаси, у високоякісні перероблені гранули для повторного виробництва.

Виробництво маточного розчину

Створюйте майстер-батареї для фарб і добавок з точною дисперсією пігментів і постійним узгодженням кольорів для складних завдань.

Компонування та змішування

Розробляйте індивідуальні полімерні суміші з наповнювачами, зміцнювачами, антипіренами та експлуатаційними добавками для спеціалізованих застосувань.

Біорозкладні пластмаси

Обробляйте PLA, PHA, полімери на основі крохмалю та інші біопластичні матеріали з дбайливим поводженням і точним контролем температури.

Інженерні пластмаси

Комбіновані високоефективні матеріали, такі як нейлон, ПК, PEEK і спеціальні полімери зі скляними волокнами або вуглецевим армуванням.

Дерево-пластикові композити

Змішуючи деревне борошно або натуральні волокна з термопластами, ви отримуєте ДПК для настилів, огорож і будівництва.

Технічні характеристики

| Модель | Діаметр гвинта (мм) | L/D | Швидкість обертання (об/хв) | Мощність двигуна (кВт) | Продуктивність (кг/год) |

|---|---|---|---|---|---|

| GTE35 | 35.6 | 32-64 | 600 | 18.5 | 40-80 |

| GTE52 | 51.4 | 32-64 | 600 | 55 | 150-250 |

| GTE65 | 62.4 | 32-64 | 600 | 90 | 200-400 |

| GTE75 | 71 | 32-64 | 600 | 132 | 300-700 |

| GTE95 | 93 | 32-64 | 600 | 315 | 550-1500 |

*Технічні характеристики можуть відрізнятися залежно від типу матеріалу, конфігурації шнека та подальшого обладнання. Зв'яжіться з нами для отримання детальних рекомендацій щодо конфігурації.

Чому варто обирати двошнекові екструдери, а не одношнекові?

| Особливість | Наші двошнекові екструдери | Традиційний одинарний гвинт |

|---|---|---|

| Якість змішування | ✓ Відмінне розподільче та дисперсійне змішування | ✗ Обмежена можливість змішування |

| Універсальність матеріалів | ✓ Поводиться із забрудненою вторинною сировиною | ✗ Потребує більш чистої сировини |

| Ефективність дегазації | ✓ Багатоступенева вакуумна дегазація | ✗ Обмежена можливість дегазації |

| Самоочищення | ✓ Самоочисна конструкція гвинта | ✗ Потребує частого ручного чищення |

| Гнучкість процесу | ✓ Модульна конфігурація гвинтів | ✗ Фіксована конструкція гвинта |

| Контроль часу перебування | ✓ Короткий, контрольований час перебування | ✗ Довший час проживання, вищий ризик деградації |

| Введення наповнювача/добавки | ✓ Завантаження наповнювача до 70% | Обмежений вмістом наповнювача 30-40% |

Поширені запитання

Що кажуть наші клієнти

“Ми перейшли з одношнекової системи на цей двошнековий екструдер і одразу побачили збільшення продуктивності на 40% з кращою якістю гранул. Самоочисна конструкція скоротила час простою вдвічі. Це найкраща інвестиція, яку ми зробили в нашу переробку”.”

“Модульна конфігурація шнеків дозволяє нам переробляти все - від чистого ПНД до забруднених змішаних пластиків - без заміни обладнання. Система дегазації обробляє сировину з високою вологістю, яка могла б забити наш старий екструдер. Виняткова гнучкість і надійність”.”

“Технічна підтримка та навчання були винятковими. Система управління ПЛК інтуїтивно зрозуміла, а енергоефективність знизила наші операційні витрати на 25%. Зараз ми переробляємо 500 кг/год переробленого ПЕТ зі стабільною якістю для нашого виробництва пляшок”.”

Готові трансформувати своє виробництво з переробки пластмас?

Отримайте індивідуальне рішення та детальну пропозицію для вашого конкретного застосування. Наші технічні експерти допоможуть вам вибрати оптимальну конфігурацію для ваших матеріалів і виробничих вимог.