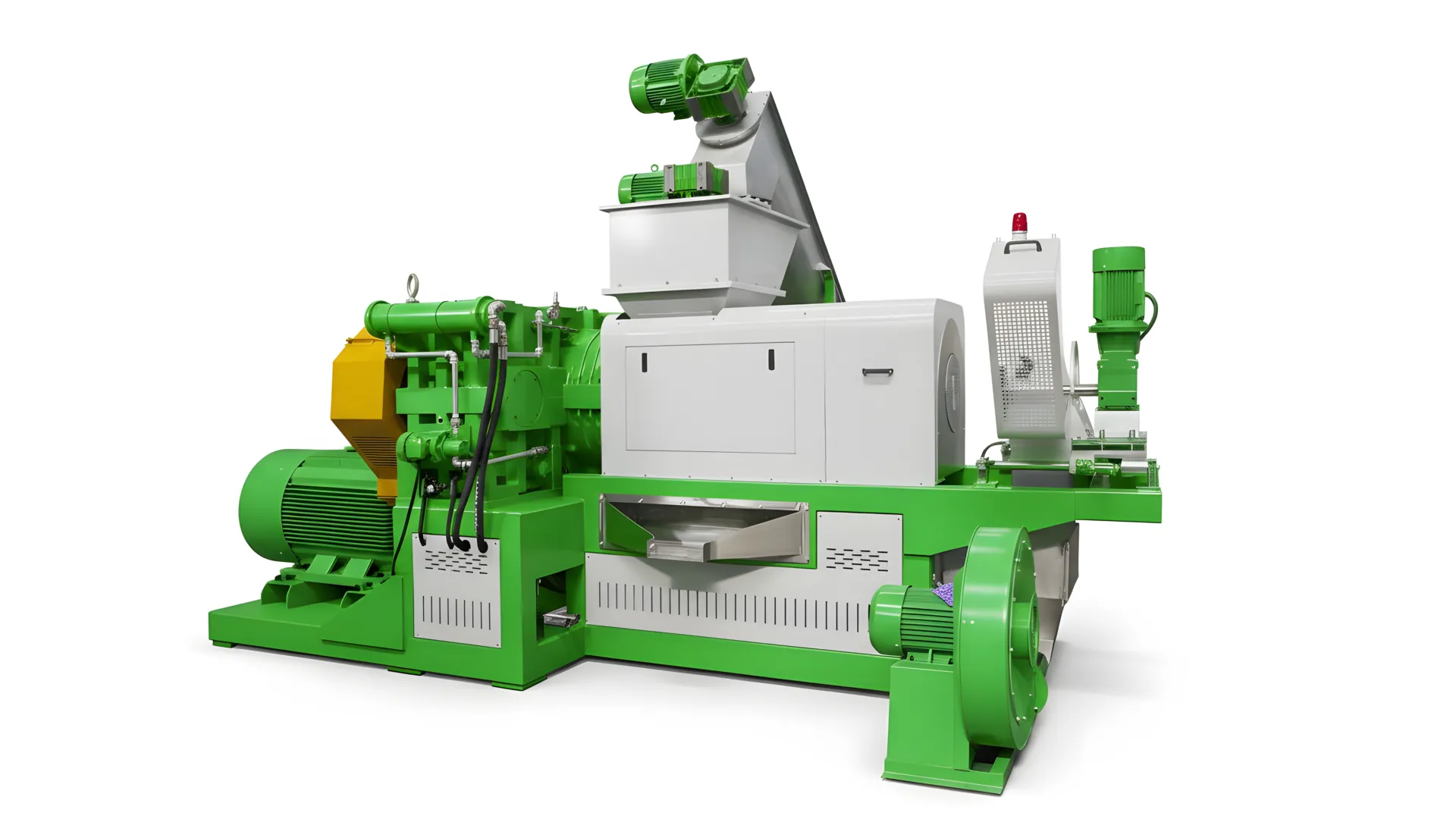

Високоефективний прес для ПП/ПЕ плівки та тканих мішків

Ефективно осушуйте та щільніть промиті м'які пластики, такі як плівки та ткані мішки. Наша передова технологія пресування значно зменшує вміст вологи та підвищує щільність матеріалу, ідеально підготовляючи його для наступного етапу гранулювання та значно підвищуючи ефективність вашої лінії виробництва.

Отримайте пропозицію заразЧому варто обрати нашу сушарку для віджиму?

Ми пропонуємо більше, ніж просто машину, ми пропонуємо ключове рішення для вашого процесу переробки м'яких пластмас. Вирішуйте проблеми, пов'язані з високою вологістю, з самого початку, знижуючи витрати та підвищуючи ефективність вашого бізнесу з переробки.

Покращене зневоднення

Знижує вологість вимитої плівки з 40% до менш ніж 3%, що набагато краще за традиційні відцентрові сушарки та системи гарячого повітря.

Значна економія енергії

Замінює енергоємне сушіння гарячим повітрям на механічне віджимання, заощаджуючи до 40-50% електроенергії та знижуючи експлуатаційні витрати.

Підвищена щільність матеріалу

Ущільнює легку, пухнасту плівку в агломерати високої щільності, спрощуючи зберігання, транспортування і забезпечуючи стабільну подачу в гранулятор.

Покращена якість гранул

Стабільна подача та надзвичайно низький вміст вологи запобігають виникненню проблем в екструдері, що призводить до отримання більш якісних та однорідних гранул для вторинної переробки.

Від вологої плівки до щільних пластівців: Процес

Наш прес автоматизує складний процес зневоднення та ущільнення. Кожен крок розроблений для максимальної ефективності та якості продукції.

1. Годування

Промиті, вологі плівкові або ткані мішкові відходи рівномірно подаються в камеру пресу через шнековий конвеєр.

2. Пресування та осушування

Спеціально розроблений гвинт створює величезний тиск, фізично витісняючи більшу частину води через сітчасті фільтри.

3. Нагрівання тертям

Інтенсивне тертя при стисненні матеріалу генерує тепло, що призводить до напівпластифікації пластикової поверхні, яка вивільняє затриману вологу і зв'язує матеріал разом.

4. Розрізання та формування

Напівпластифікований матеріал екструдується через матрицю і миттєво розрізається високошвидкісними ножами на однорідні пластівці високої щільності, готові до наступного етапу.

Розширені функції для максимальної продуктивності

Кожен компонент ретельно розроблений, щоб впоратися з унікальними завданнями переробки м'якого пластику, забезпечуючи довговічність і високу якість продукції.

Надпотужний зносостійкий гвинт

Гвинт і ствол виготовлені з високоякісної легованої сталі (наприклад, 38CrMoAlA) з азотуванням для виняткової зносостійкості та корозійної стійкості, що забезпечує довготривалу стабільність під високим тиском.

Інтелектуальне регулювання температури

Оснащена автоматичною системою нагріву і контролю температури для точного управління процесом напівпластифікації, запобігаючи деградації матеріалу і забезпечуючи при цьому оптимальне сушіння.

Високомоментний редуктор

Використовує надміцний редуктор із загартованим зубчастим колесом, який витримує високий крутний момент, забезпечуючи плавну та потужну роботу шнека при обробці великих обсягів вологого матеріалу.

Інтелектуальне управління ПЛК

Інтегрована система управління ПЛК зі зручним для користувача HMI дозволяє легко налаштовувати і контролювати робочі параметри, досягаючи автоматизованої і стабільної роботи.

Анатомія нашої соковижималки

Відкрийте для себе основні компоненти, які роблять нашу віджимну машину лідером за продуктивністю, надійністю та якістю кінцевого продукту.

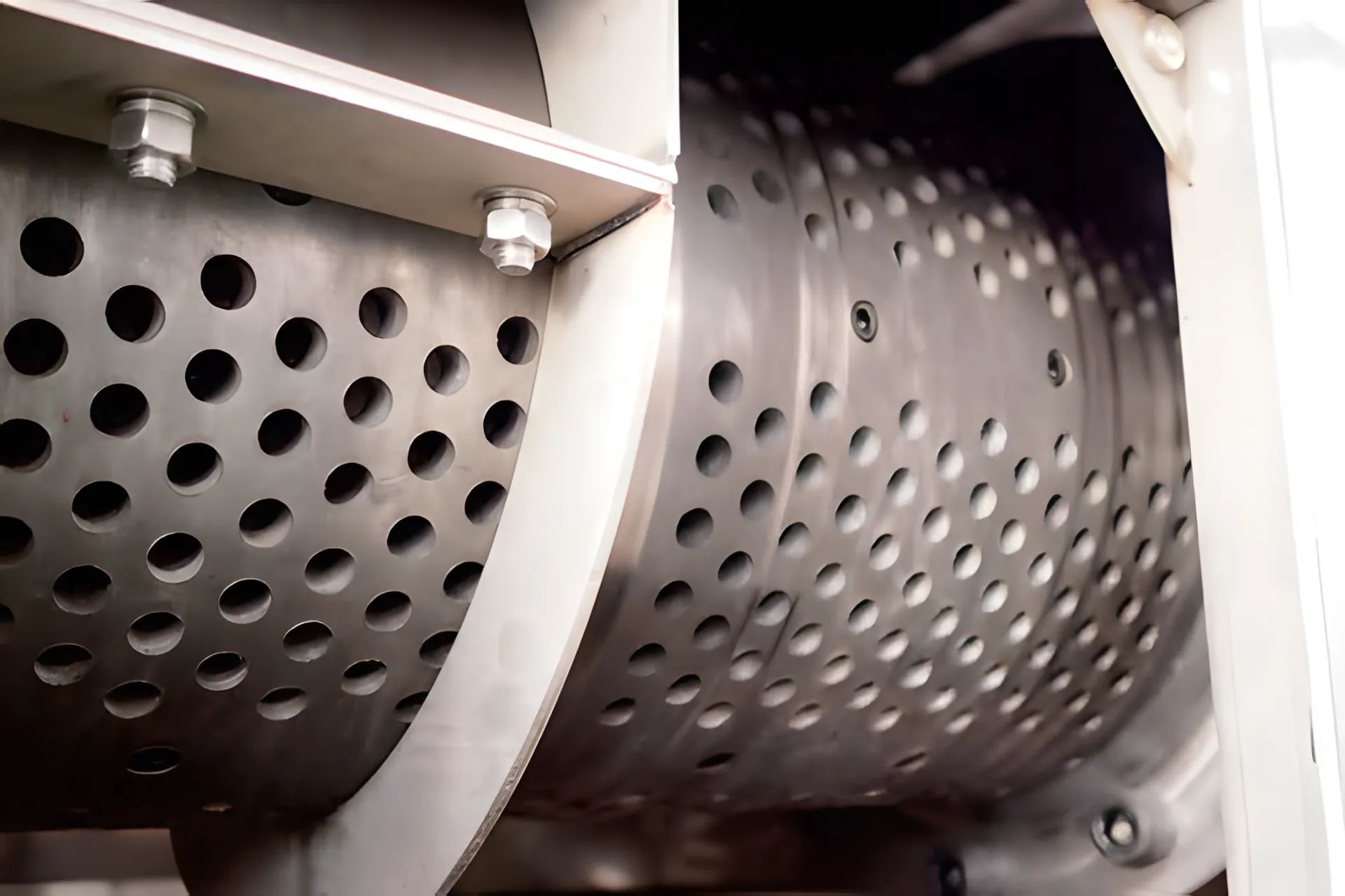

Спеціалізований пресувальний шнек та циліндр

Як серце машини, наш шнек спеціально розроблений для максимального вилучення води та генерування тепла тертя, необхідного для напівпластифікації.

- Оптимізована конструкція гвинта: Багатоступенева конструкція забезпечує плавну подачу, потужне стиснення та рівномірну пластифікацію.

- Ефективна дренажна система: Бочка оснащена точними дренажними отворами для швидкого виведення віджатої води.

- Міцні матеріали: Виготовлені з високоякісної азотованої сталі для забезпечення мінімального зносу під час тривалої обробки різних м'яких пластмас.

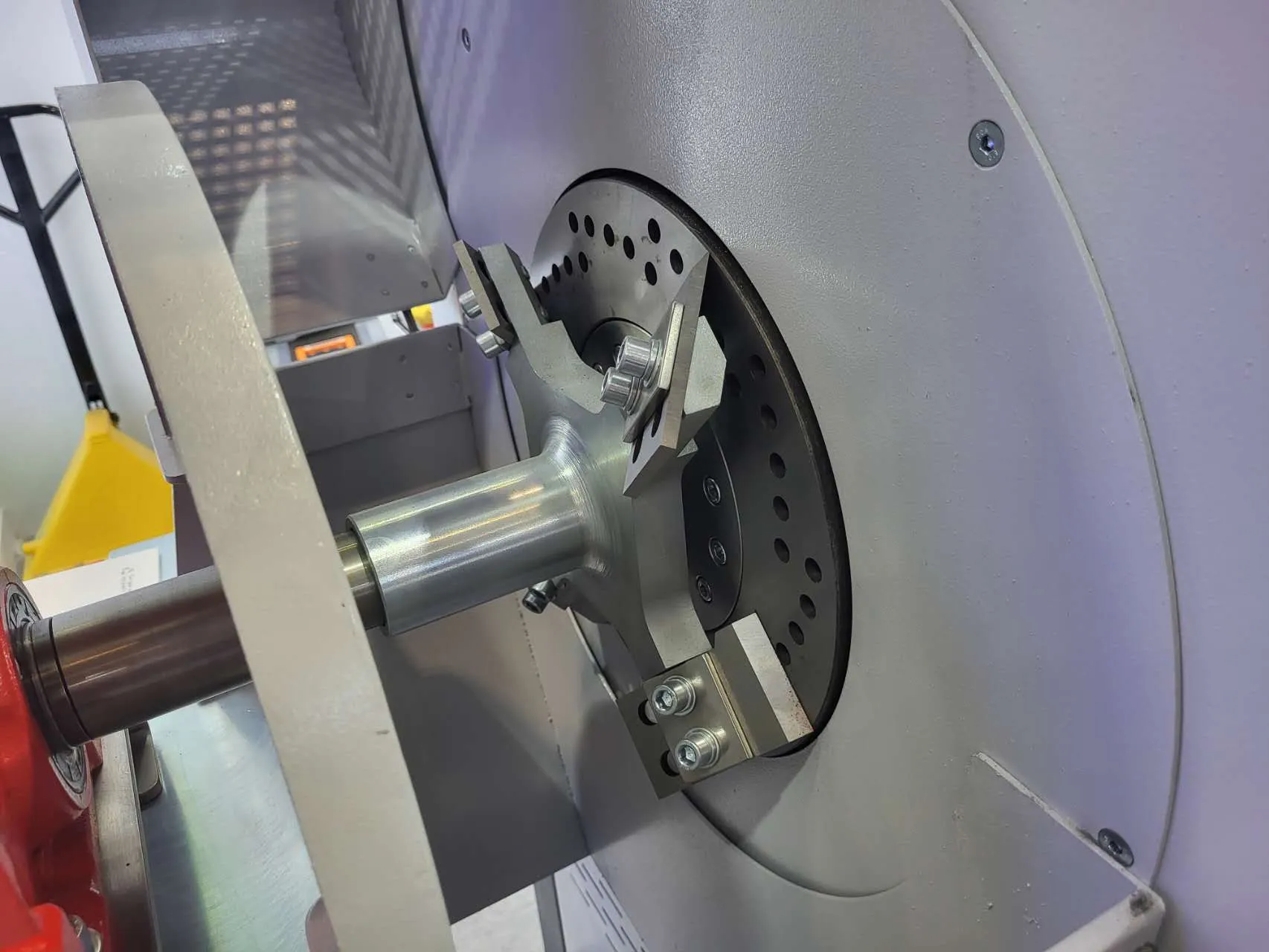

Система висікання торцевого штампу

Ця система миттєво розрізає матеріал, коли він видавлюється з матриці, створюючи однорідні, компактні пластівці, які ідеально підготовлені для наступного процесу.

- Високошвидкісні ріжучі полотна: Леза з високоякісної інструментальної сталі, наприклад, SKD-11, гострі та міцні, забезпечують чистий і рівний зріз.

- Регульована швидкість: Швидкість різання регулюється інвертором, щоб адаптуватися до різної продуктивності та типів матеріалу, досягаючи ідеального розміру та форми пластівців.

- Безпечний та надійний: Повністю закрита конструкція забезпечує безпеку експлуатації та ефективне транспортування зрізаних пластівців за допомогою вентилятора.

Індивідуальна інтеграція для вашої виробничої лінії

Ми розуміємо, що кожна лінія переробки є унікальною. Наш прес може бути легко інтегрований у ваш існуючий процес для заміни традиційних, неефективних методів сушіння.

Інтеграція з пральною лінією

Встановіть віджимач безпосередньо в кінці пральної лінії, замінивши відцентрову сушарку та трубопровід для сушіння гарячим повітрям. Це революційне оновлення.

- Поєднує зневоднення та ущільнення в один етап

- Значно зменшує займану площу та інвестиції в обладнання

- Повністю автоматизований процес від прання до сушіння

Створіть ідеальну сировину для грануляторів

Висока щільність, низька вологість (<3%) пластівці, вироблені пресом, є ідеальною сировиною для гранулятора, приносячи величезні переваги на етапі гранулювання.

- Збільшує продуктивність гранулятора на 30-50%

- Забезпечує стабільне подання, запобігаючи "пробиванню" через пухнастий матеріал

- Зменшує енергоспоживання гранулятора та покращує якість кінцевих гранул

Технічні характеристики: Сушарка для соковижималок

| Параметр | RTM-SQZ-300 | RTM-SQZ-400 | RTM-SQZ-600 | RTM-SQZ-800 |

|---|---|---|---|---|

| Вихідна потужність | 200-300 кг/год | 300-400 кг/год | 500-600 кг/год | 700-800 кг/год |

| Діаметр гвинта | 250 мм | 300 мм | 320 мм | 350 мм |

| Потужність головного двигуна | 90 кВт | 110-132 кВт | 160-185 кВт | 200-220 кВт |

| Теплова потужність | 15 кВт | 22 кВт | 30 кВт | 36 кВт |

| Застосовувані матеріали | Поліпропіленова плівка, поліпропіленові ткані мішки, сільськогосподарська плівка, пакувальна плівка тощо. | |||

| Матеріал шнека та циліндра | 38CrMoAlA з нітридною обробкою | |||

| Кінцева вологість | < 3% | |||

| Система управління | Сенсорний екран ПЛК з інтелектуальним керуванням | |||

Підтверджена продуктивність: галерея, відео та застосування

Ознайомтеся з нашою соковижималкою в деталях, подивіться на неї в дії та відкрийте для себе цінні сфери застосування її продукції.

Дивіться, як працює наша соковижималка

Кінцевий продукт та наступні застосування

Отримайте індивідуальне рішення та цінник

Готові назавжди вирішити проблему сушіння м'якого пластику? Заповніть форму нижче, і наші фахівці зв'яжуться з вами, щоб надати індивідуальну пропозицію та розрахувати вартість преса.

Поширені запитання

Існують три основні переваги. По-перше, осушування є значно більш повним, знижуючи вологість до рівня нижче 3%, тоді як центрифugalний сушар часто залишає 15-20% вологи. По-друге, це більш енергоефективно, використовуючи механічний тиск замість гарячого повітря. По-третє, це підвищує щільність за рахунок ущільнення пухнастої плівки, що значно покращує стабільність та продуктивність наступного етапу гранулювання.

Ця машина призначена для миття м'яких пластиків, таких як поліпропіленова/поліетиленова плівка та ткані мішки. Матеріал може подаватися безпосередньо з мийного бака в дуже вологому стані; попереднє зневоднення не потрібне.

Ні. Цей віджимач спеціально розроблений для м'яких пластиків (плівка, пакети і т.д.). Його гвинтова конструкція і принцип роботи не підходять для зневоднення пластівців ПЕТ або інших жорстких пластиків.

Це допомагає двома основними способами. По-перше, знижуючи вологість до надзвичайно низького рівня, воно запобігає проникненню пари води, що може підривати якість гранул у екструдері. По-друге, воно перетворює розріджену плівку на щільні, однорідні пластинки, що забезпечує стабільне та безперервне подання гранулятору. Це значно підвищує продуктивність гранулятора та загальну ефективність.