У конкурентній галузі переробки пластику якість кінцевих гранул визначає вашу ринкову вартість. Однак навіть найнадійніші Пластиковий перероблювальний верстат може зіткнутися з операційними перешкодами, які впливають на стабільність виробництва. Розуміння того, як швидко усунути ці проблеми, є різницею між прибутковою зміною та дорогими простоями.

Як провідний фахівець з високопродуктивної екструзії, Rumtoo надає цей вичерпний посібник, який допоможе операторам виявити, вирішити та запобігти 7 найпоширеніших проблем, пов'язаних з гранулюванням.

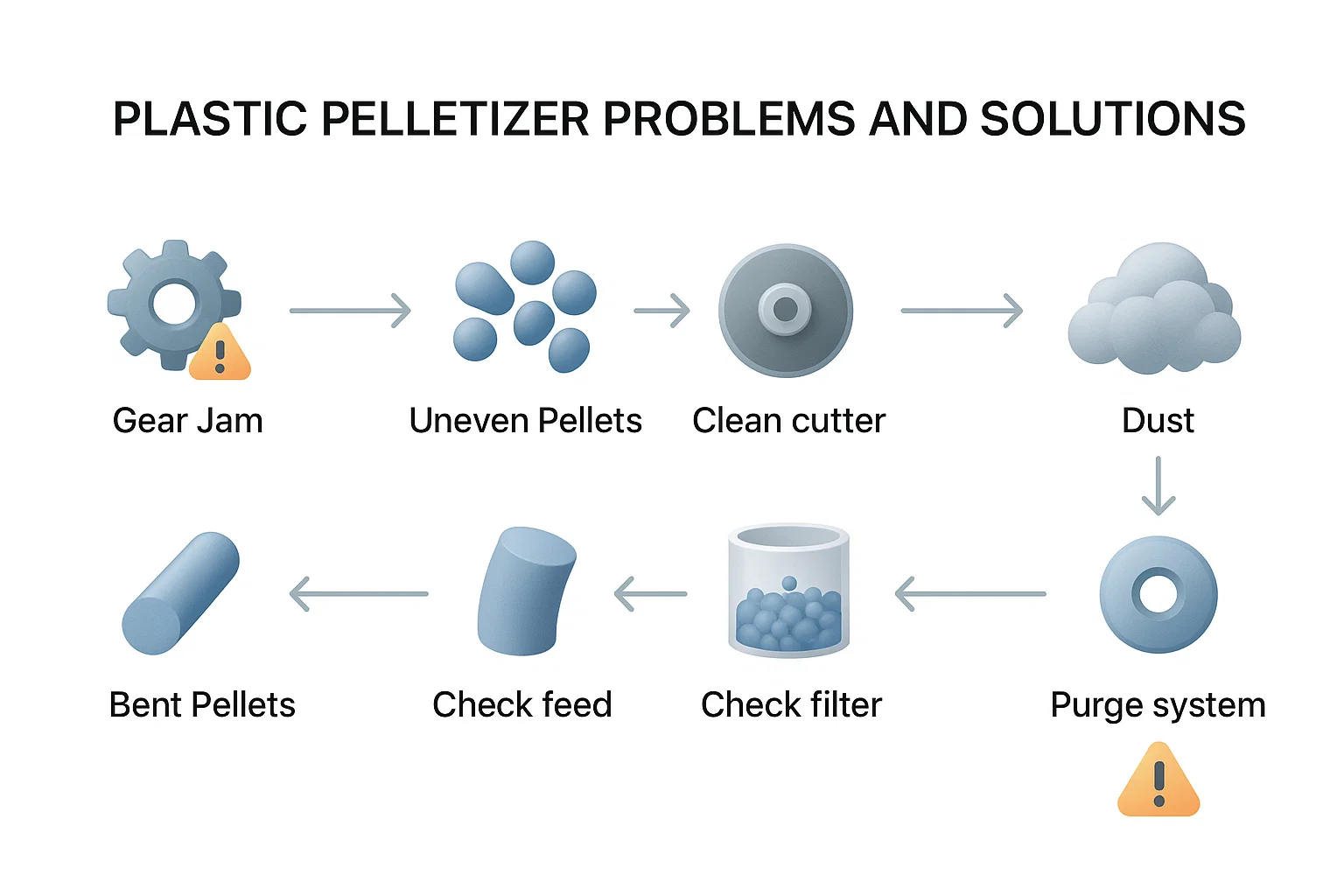

Поширені проблеми гранулювання та експертні рішення

1. Нестабільність подачі матеріалу

Проблема: Нерівномірна подача матеріалу в екструдер, що призводить до стрибків і непостійної щільності гранул.

Rumtoo Insight: Це часто трапляється при переробці суміші об'ємних жорстких пластиків і легких плівок. Невідповідність розмірів пластівців у низькоякісних подрібнювачах призводить до утворення “мостів” у бункері.

- Перевірте, чи немає сторонніх металевих фрагментів у завантажувальному отворі.

- Збільште об'єм корму або використовуйте систему примусової годівлі.

- Забезпечте рівномірне подрібнення за допомогою Одновальний подрібнювач Rumtoo.

2. Нерівномірний вихід гранул

Проблема: Поява “хвостів”, “двійників” або гранул різної довжини.

Виправлення: Точність є ключовим фактором. Нерівномірність зазвичай виникає через невідповідність між швидкістю потоку розплаву та швидкістю різака.

- Відкалібруйте зазор між ножем і матрицею, щоб усунути зазори.

- Оновлення до автоматизованої системи різання, що реагує на швидкість.

- Регулярно замінюйте зношені леза, щоб підтримувати чистоту ножиць.

Усунення технічних несправностей: Глибоке занурення

3. Агломерація та кластеризація пелет

Злипання гранул (кластеризація) одразу після виходу з матриці є класичною помилкою терморегуляції. Якщо теплоносій не відводить тепло достатньо швидко, полімер залишається липким.

Чому це відбувається:

- Занадто висока температура охолоджувальної води.

- Недостатній потік води в охолоджувальному жолобі.

- Отвори матриці розташовані занадто близько для конкретного полімеру.

Рішення Rumtoo:

- Зменшити температуру водяної бані та збільшити швидкість потоку.

- Оптимізуйте концентрацію ПАР для зменшення поверхневого натягу.

- Переконайтеся, що охолодження поверхні матриці синхронізоване зі швидкістю екструзії.

4. Штрафи, пил і “ангельське волосся”

Наявність пластикового пилу (дрібні частинки) або тонких пасом (ангельське волосся) вказує на механічне тертя або крихкий злам під час сушіння або стрижки.

Щоб вирішити цю проблему, перевірте вирівнювання ножового валу. Якщо ви використовуєте відцентрову сушарку, зниження частоти обертання може зменшити силу удару по крихких гранулах, що значно зменшить накопичення пилу.

5. Деформовані гранули (довгі та коліна)

Довгі гранули утворюються, коли різак працює занадто повільно; “коліна” або вигнуті гранули виникають, коли матеріал ріжеться, коли серцевина ще занадто гаряча або температура матриці нерівномірна.

Порада: Збалансуйте тепловий профіль. Підвищення температури матриці з одночасним збільшенням швидкості обертання ножа зазвичай дає найбільш симетричні результати.

6. Внутрішні порожнечі та “попкорн” дефекти

Порожнечі або бульбашки всередині гранули (часто звані “ефектом попкорну”) майже завжди викликані затримана волога або леткі речовини.

- Попереднє сушіння: Переконайтеся, що полімери ретельно висушені перед подачею в екструдер.

- Провітрювання: Переконайтеся, що система вакуумної дегазації на вашому Лінія гранулювання пластику працює з максимальною ефективністю для виведення газів.

- Охолодження: Трохи підвищити температуру гартівної води, щоб сповільнити “застигання” поверхні, дозволяючи внутрішнім газам виходити.

7. Перевантаження двигуна та несправності приводу

Механічна деформація часто виникає в результаті “холодного запуску” або обробки матеріалу, який не був належним чином попередньо оброблений. Інтегровані системи Rumtoo, такі як наші Надпотужні подрібнювачі пластикових труб з ПНД, переконайтеся, що матеріал, який потрапляє в гранулятор, вже оптимізований для конструкції шнека.

Посібник покупця Rumtoo: Максимізація терміну служби машини

Надійність не випадкова - вона продумана. Щоб мінімізувати 7 проблем, перелічених вище, ми рекомендуємо “системний” підхід до переробки:

- Автоматична синхронізація: Обирайте машини, в яких живильник, екструдер і різак взаємодіють у режимі реального часу.

- Надійна попередня обробка: Використовуйте спеціальні подрібнювачі для твердих пластиків і м'яких плівок, щоб забезпечити постійну насипну щільність.

- Профілактичне обслуговування: Регулярна перевірка стрічки нагрівача запобігає появі “нерозплавлених” сегментів, які навантажують двигун.

Вивчіть високопродуктивні системи переробки

Висновок: Професійний вибір

Операційна досконалість у переробці пластику вимагає як експертних знань, так і досконалого обладнання. Усунувши основні причини подачі, термічного контролю та механічного вирівнювання, ви зможете перетворити свій потік відходів на високоцінний товар.

Rumtoo проектує кожну Інтегрований подрібнювач і гранулятор за допомогою цих кроків з усунення несправностей у рішеннях, щоб вам не довелося шукати їх пізніше. Переконайтеся в стабільності технології переробки професійного рівня вже сьогодні.