Пелетування пластику є критичним останнім етапом процесу переробки пластику, перетворюючи очищений і нарізаний відходи пластику на однорідні, високовартісні пелети. Якщо ваш бізнес стикається з проблемами у поводженні з відходами пластику, зниження операційних витрат або покращення ефективності виробництва, розуміння цього процесу не лише корисно — це обов'язково. У світі, що стикається з безпрецедентними викликами від забруднення пластику, переробка пластику в пелети є потужним рішенням, перетворюючи дорогу проблему на вигідну можливість і формуючи основу справжнього колової економіки.

Цей повний гід вас проведе через весь процес пелетування пластику. Ми розглянемо основні принципи, зануримося в обладнання, що працює, і розкриємо значні переваги, які роблять цю технологію каменем вузла сучасного, екологічно чистого виробництва.

Частина 1: Основне визначення – Що ж таке саме пелетування пластику?

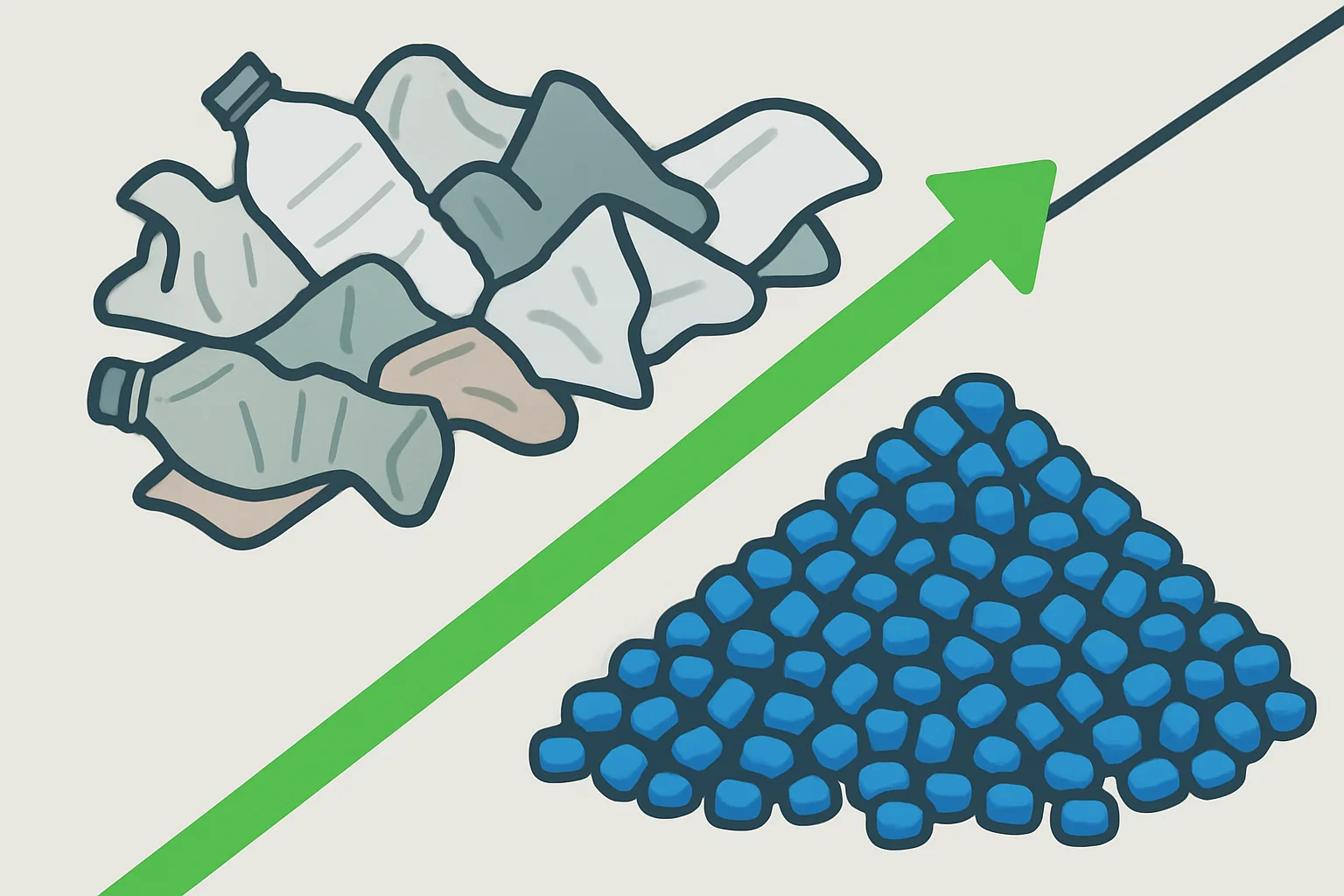

У своєму основі, пелетування пластику це промисловий процес, який перетворює оброблений відходи пластику — такі як нарізаний фільм, розтерті пляшки (шари), або промислові відходи — шляхом плавлення, фільтрації та нарізання на дрібні, однорідні гранули або пелети.

Уявіть собі, як перетворювати купу нерегулярних шматків дерева і пилу на ідеально однорідні дров'яні пелети для каміна. Сировинний відходи пластику часто є об'ємними, забрудненими та складними у обробці. Однак, кінцеві пелети є стандартизованими, чистими та рухомими сировинними матеріалами, готовими бути повторно введеними у виробничі цикли для створення нових продуктів.

Мета: Чому перетворювати відходи пластику в пелети?

Конверсія відходів у пелети не лише змінює форму матеріалу. Це процес додавання вартості, призначений для вирішення кількох основних проблем у переробці пластику.

- Стандартизація для виробництва: Виробники потребують сировинні матеріали, які є передбачуваними. Вони використовують інжекційні, дутові та екструзійні верстати, які є надзвичайно точними інструментами, що вимагають постійного, вільно стікаючого сировини. Сировинний пластиковий відходи нічого не нагадує про передбачуваність. Пелетування пластику Виробництво однорідних гранул певного розміру, форми та щільності забезпечує їх точну дозування, транспортування та плавлення в наступному обладнанні для виробництва без викликання закупорок або змін процесу. Ця стандартизація є ключем до створення надійного, високоякісного сировини для переробки.

- Пurification and Property Enhancement (Compounding): Етап плавлення в процесі грануляції надає унікальну можливість очищення та покращення пластику. Якщо пластик плавиться в екструдері, він примусово проходить через надзвичайно фінішну сітчасту фільтрувальну сітку (сітчастий змінник), яка видаляє залишкові забруднювачі, такі як папір, целюлозні волокна або немелючі пластики. Крім того, це ідеальний етап для введення добавок — процесу, відомого як компаундування. Колірні мастильні матеріали можуть додаватися для створення гранул певного кольору, армовані матеріали, такі як скловолокно, можуть змішуватися для підвищення міцності, а стабілізатори УФ-опромінення можуть додаватися для покращення стійкості до погодних умов. Це перетворює базовий перероблений матеріал у високопродуктивний інженерний пластик.

- Increased Bulk Density for Logistics: Розсипчаста пластикова плівка, порізані відходи та навіть осколки пляшок мають дуже низьку щільність об'єму. Вони займають велику кількість місця для своєї ваги, що робить зберігання та транспортування надзвичайно неефективними та дорогими. Процес грануляції значно згущує матеріал. Вантаж з однорідних пластикових гранул може містити в багато разів більше матеріалу за вагою, ніж вантаж розсипчастої плівки, що значно знижує вартість перевезення на один кілограм і економить цінне місце в сховищі.

- Creating a Marketable Commodity: У галузі переробки відходів стандартні матеріали є цінними комерційними товарами. Непроцесований пластиковий відходи мають дуже обмежену, часто невизначену ринкову вартість. Однак чисті, однорідні перероблені пластикові гранули є глобально торгується товаром з стабільною та вищою вартістю. Вони мають технічні дані, визначені властивості та вважаються безпосереднім замінником первинних пластикових смол багатьма виробниками. Переробка пластику в гранули піднімає матеріал з “відходів” до цінного промислового “продукту.”

Комплексний процес – Як працює установка для гранулювання пластику

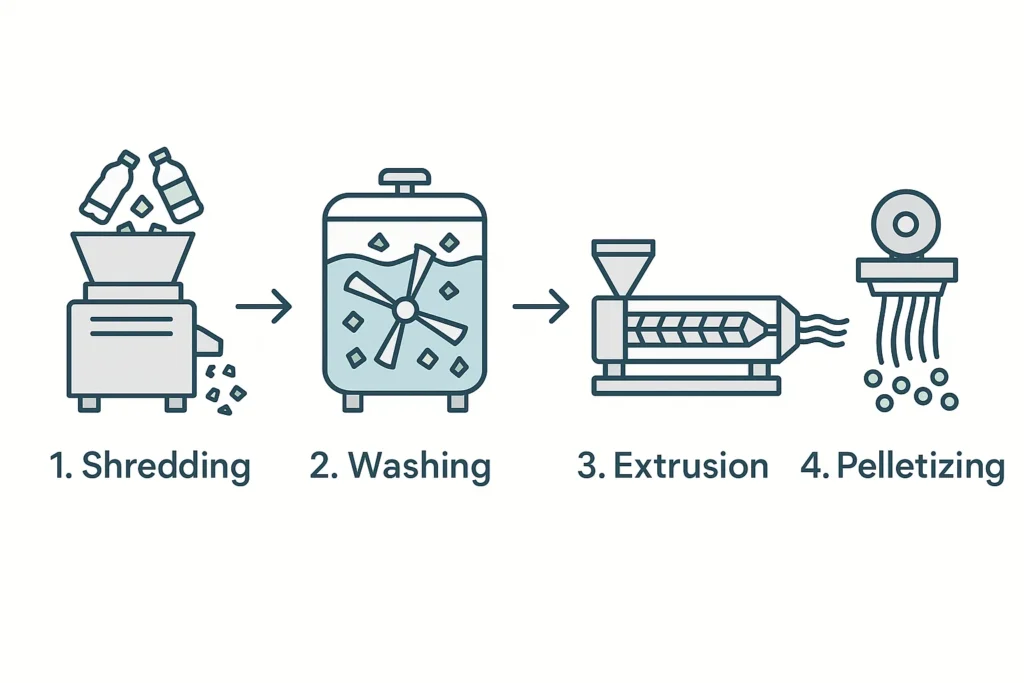

Ланцюг виробництва не є єдиною машиною, а інтегрованою системою компонентів, що працюють спільно. Хоча конфігурації можуть змінюватися в залежності від типу пластику та його стану, основний процес відбувається за логічною, багатоступеневою прогресією. пелетування пластику Інфографіка, що показує чотириетапний процес.

Успіх у гранулюванні пластику починається задовго до того, як пластик буде розплавлений. Відповідна попередня обробка є невід'ємною умовою для виготовлення високоякісних гранул.

Зменшення розміру (різання та дроблення):.

- Сировинний пластиковий відходи спочатку потрібно зменшити до однорідного, керованого розміру. Саме тут необхідні промислові ріжучі та гранулятори. Для об'ємних предметів, таких як пластикові бочки, великі відходи та згорнуті плівки, використовується.

- швидкозавантажувальний ріжучий апарат з високим моментом обертання та низькою швидкістю обертання high-torque, low-speed shredder Використовується для першого зменшення розміру.

- Для матеріалів, таких як пластикові труби або жорсткі пластмаси, спеціалізований шредер для труб або потужний гранулятор забезпечує більш агресивний дію зрізання.

- Метою є створення дрібних, однорідних лусочок або шматочків (зазвичай менше 12 мм), які можна безперебійно подавати в екструдер для грануляції. Для максимальної ефективності багато операцій використовують інтегрований шредер і гранулятор що поєднує обидва етапи.

- Витримка та сушіння: Багато пластикових матеріалів після споживання або промислового використання забруднені брудом, піском, маслом, паперовими етикетками та вологою. Ці забруднення потрібно усунути. Розрізаний пластик потрапляє на лінію витримки, яка може включати:

- Басейни з плаваючими та осідаючими контейнерами: Розділяє важчі пластики (наприклад, PET) від легших (наприклад, PE/PP) та промиває важкі забруднення, такі як пісок і метал.

- Фрикційні миючі пристрої: Високошвидкісні лопаті скраблять пластикові шматочки між собою, щоб видалити стійкі забруднення та етикетки.

- Гаряче миюче: Використовує підігріту воду та миючі засоби для видалення жиру та клею.

- Висихає: Після миючого процесу пластик потрібно ретельно висушити. Будь-яка залишкова волога перетворюється на пар у гарячому екструдері, створюючи бульбашки (порожнечі) в кінцевих гранулах і знижуючи якість пластика. Це досягається за допомогою центрифugalних сушарок та теплових сушарних систем.

Етап 2: Фаза плавного екструдування

Це серце процесу, машина для гранулювання пластику, де підготовлені пластикові шматочки перетворюються на однорідний розплавлений полімер.

- Система живлення: Чисті, сухі шматочки подаються з гірка в екструдер. Для легких, пухких матеріалів, таких як плівка, може використовуватися силовий подавач або компактор для ущільнення матеріалу та забезпечення стабільного, однорідного подачі в екструдерний вал.

- Термопластавальник: Термопластавальник — це довгий награний циліндр, всередині якого розташований обертовий шнек (або два, у двошnekовому термопластавальнику). Під час обертання шнека пластикові шматочки передаються вперед. Комбінація тертя від руху шнека та тепла від зовнішніх нагрівальних стрічок розплавляє пластик. Дизайн шнека високо інженерний, щоб компресувати, змішувати та гомогенізувати розплавлений пластик, забезпечуючи постійну температуру та в'язкість.

- Вентиляція/Витяжка: Високоякісні термопластавальники мають вентиляційні циліндри. Це вакуумні портів по всьому циліндрі, які всмоктують будь-яку залишкову вологу, повітря та інші летючі гази, що виділяються під час розплавлення пластику. цей етап є критичним для запобігання пористості в кінцевих гранулах та забезпечення гладкої, високоякісної поверхні продукції, виготовленої з них.

- Фільтрація розплаву: Перш ніж розплавлений пластик можна нарізати на гранули, він повинен пройти через заключний етап фільтрації. Сітчастий змінник утримує фінірну металеву сітку, яка затримує будь-які останні тверді забруднювачі (метал, вугільний попіл тощо), які не були видалені під час промивання. Це захищає обладнання в дільниці, що йде далі, та гарантує чистоту кінцевого продукту.

Етап 3: Фаза Pelletizing та Охолодження

Після того, як пластик стане чистим, гомогенним розплавом, він готовий бути нарізаний на гранули. Існує три основні методи для цього, кожен з яких має свої переваги.

- 1. Стрінг Пеллетайзинг (Система Холодного Розрізання): Це найпоширеніший і найпростіший метод.

- Процес: Розплавлений пластик екструдується через діаметр з кількох маленьких круглих отворів, утворюючи безперервні стрічки, нагадуючі спагетті. Ці стрічки негайно занурюються в довгий водяний канал або ванну для охолодження та затвердіння. На кінці каналу затверділі стрічки引きходять у pelletizer, який використовує набір обертових лопаток для нарізання їх на короткі циліндричні гранули.

- Найкраще для: Широкий спектр полівінілів, особливо підходить для тестування та малих партій виробництва завдяки своєї простоті.

- 2.Pelleteизація з водяним кільцем (система зрізу з лицьової сторони гарячого діла): Це більш автоматизована та компактна система.

- Процес: Пластик екструдується через діло безпосередньо в напрямок обертової головки зрізу. Як тільки пластик виходить з діла, леза негайно розрізають його на гранули безпосередньо на лицьовій стороні діла. Кільце циркулюючої води негайно захоплює гарячі гранули, охолоджуючи їх і транспортуючи в суспензію до центрифугального сушарника, який розділяє гранули від води.

- Найкраще для: Високовідмітне виробництво поліолефінів, таких як PE та PP. Вона виробляє більш однорідні, лінзоподібні гранули, ніж стрічкова pelleteизація.

- 3. Pelleteизація під водою (UWP): Це найсучасніша та найскладніша система.

- Процес: Подібно до pelleteизації з водяним кільцем, гранули зрізаються на лицьовій стороні гарячого діла. Однак вся камера зрізу заповнюється температурно регульованою водою. Гранули зрізаються, охолоджуються та затвердівають в єдиному, закритому середовищі, перед тим як бути подані в сушарник.

- Найкраще для: Широкий спектр пластиків, включаючи температурно чутливі матеріали, такі як нейлони та липкі полівініли. Вона виробляє ідеально кулеподібні гранули найвищого якості та однорідності.

Після зрізу та охолодження, готові гранули повітряно convey до сховища, де вони часто проходять через класифікатор для видалення будь-яких надмірно великих або надмірно малих частин, перед тим як бути пакуваними для відправки.

3. Значне підвищення вартості матеріалів:

Інвестування в Це найбільш безпосередній фінансовий вигода. Ви перетворюєте низьковартісний (або навіть негативновартісний) відходи на високовартісний, затребуваний промисловий товар. Чисті, однорідні перероблені гранули часто продаються за 60-80% вартості їх первинних аналогів, створюючи значний новий джерелу доходів. 3. Підвищення ефективності виробництва на наступних етапах:.

- Для компаній, які генерують і використовують власні промислові відходи (система "закритого циклу"), використання повторно гранульованого матеріалу замість сировинного регрінда пропонує значні переваги. Однорідні гранули легко подаються в машинне обладнання, що призводить до більш стабільних процесів, меншої простої через матеріальні засмічення та вищої якості кінцевого продукту. Цей безпосередній підйом ОЕЕ (Overall Equipment Effectiveness) призводить до зниження витрат на виробництво та підвищення прибутків. 3. Покращення здоров'я, безпеки та екології (HSE):.

- Обробка розсипчастого, пиловatego переробленого пластику може створювати значну повітряну пил, яка може бути ризиком для дихальних шляхів та, у деяких випадках, ризиком вибуху горючої пилу. Перетворення цього матеріалу на чисті, пиловиті гранули робить робоче місце безпечнішим та чистішим. Крім того, загщений матеріал легше обробляти стандартним обладнанням для транспортування, що зменшує ручну працю та ризик травм. 4. Підтримка справжньої циркулярної економіки:.

- 3. Improved Health, Safety, and Environment (HSE): Handling loose, dusty plastic regrind can create significant airborne dust, which can be a respiratory hazard and, in some cases, a combustible dust explosion risk. Converting this material into clean, dust-free pellets makes the workplace safer and cleaner. Furthermore, the densified material is easier to handle with standard conveying equipment, reducing manual labor and the risk of injuries.

- 4. Driving a True Circular Economy: Пелетування пластику Технологія pelletизації є ключовим елементом для реалізації циркулярної економіки. Без неї більшість відходів з пластику не можуть бути ефективно перероблені для використання в високовартісних застосуваннях. Створюючи надійний постачання якісних вторинних сировинних матеріалів, pelletизація зменшує нашу залежність від вуглеводневих палив для виробництва первинного пластику, знижує викиди вуглецю у виробничому процесі та надає реальне, масштабоване рішення для зберігання пластику відходів у звалищах і океанах. Для сучасних підприємств це є потужною історією, яку варто розповісти клієнтам і зацікавленим сторонам, підвищуючи репутацію бренду та відповідно до корпоративних цілей з питань сталого розвитку.

4. Застосування – Нове життя перероблених пелет з пластику

Після завершення Це найбільш безпосередній фінансовий вигода. Ви перетворюєте низьковартісний (або навіть негативновартісний) відходи на високовартісний, затребуваний промисловий товар. Чисті, однорідні перероблені гранули часто продаються за 60-80% вартості їх первинних аналогів, створюючи значний новий джерелу доходів. процесу, отримані пелети стають будівельними блоками для величезної кількості нових продуктів.

- Injection Molding: Перероблені пелети (зокрема, PP, HDPE та ABS) широко використовуються для інжекційного формування міцних виробів, таких як вантажні палети, ящики, сміттєві баки, автомобільні компоненти (бампери, приладові панелі), гуртки та меблі для зовнішнього використання.

- Blow Molding: Перероблені HDPE пелети часто використовуються для надувного формування контейнерів для миючих засобів, моторного масла та шампуню, а також для великих предметів, таких як промислові бочки та дренажні труби.

- %% Перероблені пелети екструдуються в різні профілі та листи. Це включає застосування, такі як композитна деревина для настилів та огорож, дренажні труби, електричні труби та пластикові листи для будівництва та сільського господарства.

- Надувне формування фільмів: Перероблені LDPE та LLDPE пелети надуваються в нові фільми для пакування сміттєвих мішків, будівельних листів та сільськогосподарських фільмів.

- Фібри та текстилі: Перероблені пелети з ПЕТ (з пляшок) є основною сировиною для виробництва поліестеру в прядиво. Це волокно використовується для виготовлення одягу (флісових курток), килимів та наповнювача для подушок та спальників.

Висновок: Ваш перший крок до прибуткової переробки

Пелетування пластику це більше, ніж просто процес переробки; це стратегічна бізнес-трансформація. Це визначальний спосіб перетворення проблемного потоку відходів у цінну, стабільну та прибуткову сировину. Від початкового зменшення розміру з надійними шредерами та грануляторами до кінцевого виробництва високоякісних пелет, кожен крок є можливістю додати цінність і покращити ваш операційний та екологічний баланс.

Успішна пелетування пластику операція залежить від надійної, високопродуктивної техніки. Маючи правильне обладнання для попередньої обробки, таке як потужний шредер, що відповідає вашому специфічному потоку відходів, є основою для плавного та ефективного процесу.

Готові розглянути, як повна система від шредування до грануляції може перетворити ваші відходи з пластику? Зв'яжіться з компанією Rumtoo Machine сьогодні щоб обговорити з нашими фахівцями та розробити систему, адаптовану під ваші конкретні потреби.