Відкриття цінності від відходів з пластику: Основна функція pelletизатора

У світі промислового перероблення перетворення об'ємних, низьковартісних відходів з пластику на однорідну, високовартісну сировину є кінцевою метою. В серці цього перетворення знаходиться критично важливий механізм: pelletизатор. гранулятор пластику. Для професіоналів у сфері перероблення та керівників установ розуміння складних工作机制ів цього обладнання не є просто справою технічної цікавості – це основа для оптимізації операцій, забезпечення якості кінцевого продукту та максимізації прибутковості.

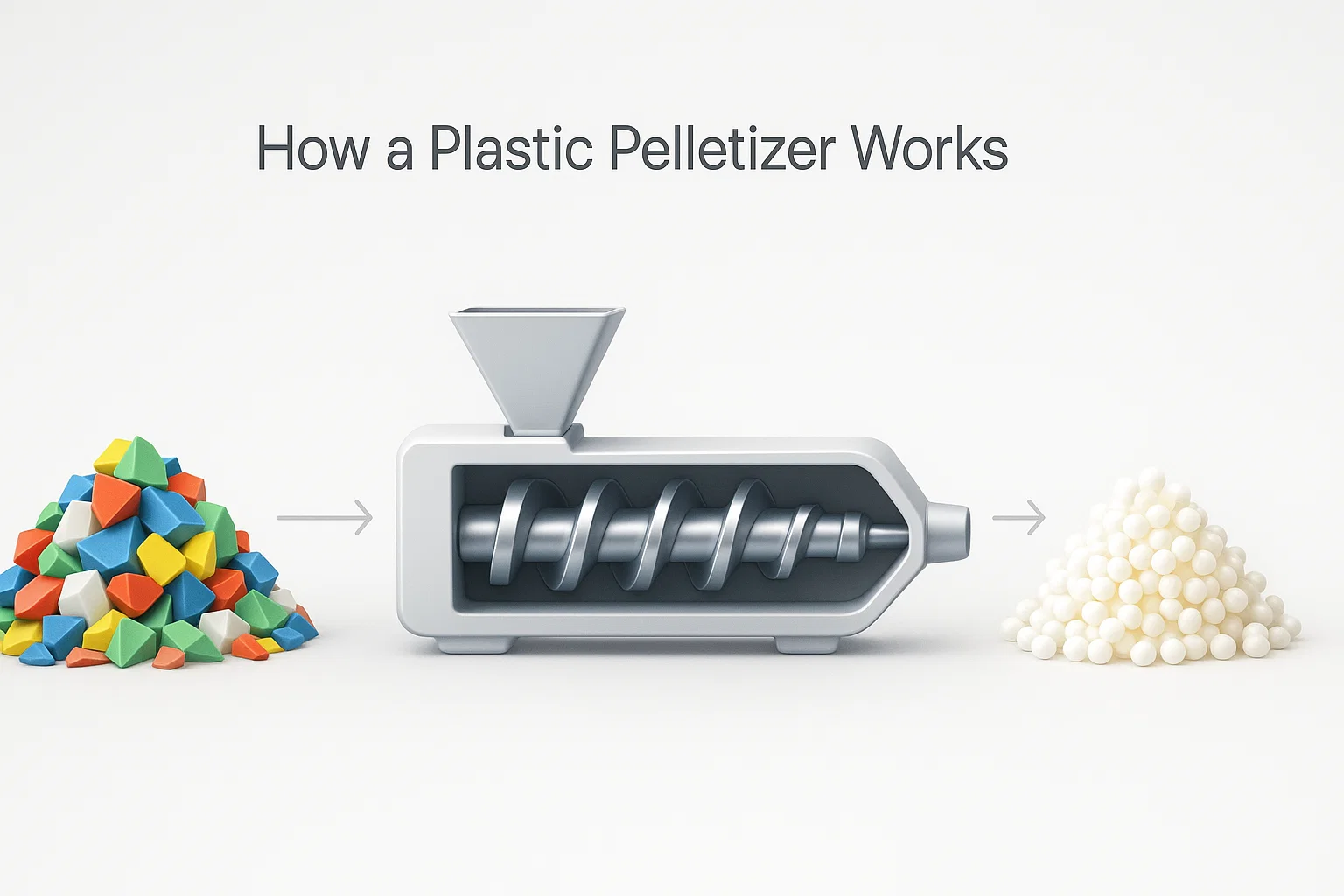

A гранулятор пластику, або лінія pelletизування, є інтегрованою системою, призначеною для розплавлення, фільтрації та нарізання очищених відходів з пластику на дрібні, однорідні гранули, відомі як pellet або nurdles. Ці гранули є основою циркулярної економіки, готові до продажу та використання в виробництві нових продуктів.

У компанії Rumtoo ми віримо, що інформований покупець – це успішний партнер. Цей посібник розповість вам про весь процес pelletизування, від прийому сировини до кінцевого, готового до продажу pellet.

Анатомія лінії pelletизування пластику: Основні компоненти

Перший етап процесу. Він інтродuce сировий, очищений відходи з пластику (шари або плівка) у систему з контролюваною швидкістю.

-

Система живлення: Основна сила лінії. Вона складається з нагрітого барабана, що містить один або два обертових шнека. Його завдання – розплавляти, змішувати та створювати тиск.

-

Экструдер: Сіал-змінитель, який видаляє будь-які залишки твердих забруднювачів (наприклад, метал, папір або інші пластики) з розплавленого полімеру.

-

Система фільтрації розплаву: A screen changer that removes any remaining solid contaminants (like metal, paper, or other plastics) from the molten polymer.

-

Зона відкачування парів (деаерування): Вентилі в циліндрі екструдера, через які відкачується затримана волога та леткі гази, що є критично важливим для виробництва якісних, безпорожнинних гранул.

-

Головка для гранулювання (дія): Спеціалізована пластина з численними дрібними отворами, через які розплавлений пластик насилу витискається, утворюючи спагетіподібні стрічки або “нудлі”.”

-

Ріжуча система: Елемент, який розрізає пластикові стрічки на однорідні гранули. Тип системи розрізу є основним різницею між моделями грануляторів.

-

Система охолодження та транспортування: Система, зазвичай використовуючи воду або повітря, для швидкого охолодження та затвердіння свіжо розрізаних гранул.

-

Сушка та зберігання: Машина для відкачування води або центрифugalний сушар видаляє залишкову вологу перед тим, як гранули convey до силоса для зберігання, готові до пакування.

Пошаговий процес гранулювання: від лусочки до гранули

Зрозуміння послідовності операцій допомагає чітко уявити, як гранулятор пластику досягається його видатна перетворення.

Крок 1: Введення матеріалу та транспортування

Процес починається з підготовленого пластикового відходу — зазвичай промитого та подрібненого до дрібних шматочків. Ланцюговий конвеєр або стрічковий подавач переносять цей матеріал з гірка в екструдер. Консистентне, однорідне введення матеріалу критично важливо для запобігання коливанням процесу та забезпечення стабільного виходу.

Крок 2: Розплавлення, змішування та гомогенізація (Етап екструзії)

Після того, як шматочки пластику потрапляють у циліндр екструдера, вони рухаються вперед завдяки великому обертовому шнеку (або парі шнеків). Цей етап одночасно виконує три речі:

-

Транспортування: Матеріал рухається від ходу подачі до діла.

-

Розплавлення: Комбінація тертя від обертання шнека та зовнішніх нагрівальних елементів вздовж циліндра розплавляє пластик до в'язкого, рідкого стану.

-

Змішування та Гомогенізація: Дизайн шнека забезпечує ретельне змішування розплавленого полікону, забезпечуючи однорідну температуру та в'язкість протягом всього процесу. У цьому етапі додаються барвники або добавки.

Етап 3: Фільтрація та Дегазація

Коли гомогенізована рідина підходить до кінця екструдера, вона примусово пропускається через високо-тискову систему фільтрації розплаву. Цей сітчастий змінник затримує фізичні домішки, забезпечуючи, що кінцевий продукт є чистим.

Водночас, спеціально розроблені вакуумні допоміжні отвори вздовж циліндра витягують будь-які залишені повітря, вологу та леткі органічні сполуки (ЛОС). Ефективна дегазація є важливою для запобігання пористим, крихким гранулам і особливо важлива при обробці друкованих фільмів або трохи вологих матеріалів.

Етап 4: Формування та Розрізання Гранул

Це саме місце, де відбувається магія. Чистий, тискований розплавлений пластик екструдується через головку діла, утворюючи безперервні стрічки. Ці стрічки негайно розрізаються на гранули. Метод розрізання визначає тип системи гранулізації.

Діаграма: Порівняння Систем Гранулізації

Для промислових покупців вибір правильної технології розрізання є критичним рішенням, що базується на типі матеріалу, потребах у продуктивності та операційних перевагах.

| Особливість | Гранулізація Стрічок (Холодний Розріз) | Водяний кіль pelletинг (Гарячий фронт форми) | Підводний pelletинг (Гарячий фронтформи) |

| - | - | - | - |

| Процес | Пасма охолоджуються на водяній бані, а потім розрізаються ротором. | Леза обертаються на поверхні матриці, розрізаючи гранули, які викидаються у водяне кільце. | Леза розрізають гранули на поверхні матриці, повністю зануреної у водяну камеру. |

| Відповідні матеріали | Більшість термопластів (PE, PP, PS). Ідеально підходить для наповнених або армованих пластмас. | Поліолефіни (PE, PP), стироли. Чудово підходить для матеріалів з низьким показником MFI. | Широкий спектр полімерів, включаючи ПЕТ, ПА, ТПУ та матеріали, чутливі до окислення. |

| Ланцюгові лінії можуть вимагати більше ручної інтервенції. Системи форми зазвичай більш автоматизовані. | Циліндричні | Сферичні / Сочевицеподібні | Сферичні / Рівномірної форми

| Операційні витрати | Менші початкові інвестиції та обслуговування. | Помірні початкові витрати. Ефективна експлуатація. | Вищі початкові інвестиції та складність. |

| Автоматизація та Праця | Більш трудомісткий (запуск нитки). | Високоавтоматизований. | Повністю автоматизований, безперервний процес. |

| Rumtoo Погляд | Надійний і універсальний вибір для багатьох стандартних завдань переробки. | Найпопулярніший метод переробки поліолефінів у великих обсягах завдяки своїй ефективності. | Преміальний вибір для високоякісних, ідеально однорідних гранул і складних матеріалів. |

Вибір правильного pelletizer для вашої операції

Ідеальний гранулятор пластику залежить виключно від ваших конкретних потреб. Розгляньте ці фактори:

-

Тип пластику: Ви обробляєте жорсткі пластики (HDPE, PP) або м'які плівки (LDPE, LLDPE)? Індекс плавлення матеріалу (MFI) та його характеристики визначають найкращий екструдер і дизайн зрізу.

-

Contamination Level: Природа та кількість забруднення визначать складність систем фільтрації та промивання, необхідних на етапі попередньої обробки.

-

Потужність виробництва: Ваш бажаний виходь у кг/год або тонн/день є основним фактором при визначенні розміру всієї лінії.

-

Оперативна площа: Обмеження простору можуть вплинути на вибір між компактною системою водяного кільця та довшою лінією pelletizing.

Для операцій, що зосереджені на м'яких пластиках, таких як плівки PE та сільськогосподарські плівки, важливе значення має машинний агрегат, спеціально розроблений для цього матеріалу. Наприклад, якщо ви в основному обробляєте такі матеріали, система як наша Одношнековий шнековий гранулятор для м'якого пластику розроблена з агломератора/компактора для ущільнення легкого матеріалу перед його подачею в екструдер, що забезпечує стабільне живлення та високий виходь.

Часті запитання (FAQ)

1. Яка основна відмінність між односучасним і двосучасним екструдером у pelletizer?

Односучасний екструдер є надійним, економічним робочим конем, ідеальним для переробки гомогенного, попередньо очищеного термопластичного відходу. Двосучасний екструдер забезпечує переваги у змішуванні, компаундуванні та відкачуванні парів, що робить його кращим для змішування різних полімерів, інтеграції високих рівнів добавок або обробки матеріалів, які важко плавитися або вимагають інтенсивного відкачування парів.

2. Скільки обслуговування вимагає pelletizer з пластику?

Регулярне обслуговування є ключем до тривалості служби та продуктивності. Це включає щоденний огляд змащення та нагрівальних елементів, регулярну зміну фільтрувальних сіток, а також періодичний огляд та заміну високотривких деталей, таких як шнеки, циліндри та зрізні леза. Rumtoo надає детальні графіки обслуговування та підтримку для всіх наших машин.

3. Можна ли один pelletizer обробляти всі типи пластику?

Хоча деякі pelletizer є універсальними, жодна машина не оптимізована для всіх типів пластику. Машина, розроблена для PET, матиме іншу геометрію шнека та вимоги до сушіння, ніж та, що призначена для м'яких плівок PE. Важливо вибрати pelletizer, оптимізований для вашого основного матеріалу, щоб забезпечити максимальну ефективність та якість гранул.

4. Який середній ROI на лінії pelletizing з пластику?

Віддача на інвестиції (ROI) залежить від таких факторів, як вартість вашого пластикового відходу, ринкова ціна на перероблені гранули, ваші операційні витрати (праця, енергія) та потужність машини. З надійною та ефективною машиною від надійного постачальника, як Rumtoo, багато наших клієнтів бачать сильний ROI протягом 18-36 місяців.

5. Як Rumtoo підтримує клієнтів після продажу?

Наш зобов'язання триває після покупки. Rumtoo надає комплексну підтримку, включаючи нагляд за установкою, навчання операторів, надійне постачання запасних частин та віддалену технічну підтримку для забезпечення того, що ваш pelletizer працює на максимальній продуктивності роками.

Висновок: Ваш партнер у передовому переробленні

A гранулятор пластику є більше ніж просто машина; це двигун вашої операції з перероблення відходів. Перетворюючи складні потоки відходів у цінний товар, вона закриває коло у виробництві пластику. Розуміння її механізмів — від потужного процесу екструдування до точності системи зрізу — надає вам можливість зробити стратегічну інвестицію, яка принесе дивіденди у якості, ефективності та прибутковості.

Готові розглянути правильне рішення pelletizing для вашого підприємства? Експертна команда Rumtoo готова допомогти вам знайти оптимальні варіанти та розробити систему, ідеально підходящу для ваших унікальних потреб.

Зв'яжіться з нами сьогодні, щоб обговорити ваш проект або оглянути повний спектр передових машин для перероблення пластику.