A manutenção da extrusora tem um impacto direto na qualidade do granulado, no tempo de produção e na vida útil do equipamento. Os gestores de instalações que gerem linhas de reciclagem de plástico sabem que uma extrusora com uma manutenção deficiente provoca uma produção inconsistente, paragens inesperadas e reparações dispendiosas. Este guia abrange as três tarefas de manutenção mais críticas: limpeza do parafuso, pré-aquecimento correto e prevenção de bloqueios.

Como limpar o parafuso da extrusora sem o danificar

O parafuso acumula plástico carbonizado, resina degradada e contaminantes durante o funcionamento normal. A limpeza regular evita a contaminação cruzada durante as mudanças de material e mantém uma qualidade de fusão consistente.[1]

Procedimento de limpeza dos parafusos passo a passo

Comece por fechar a garganta de alimentação para parar o fluxo de material. Reduzir a velocidade da rosca para 15-25 rpm e manter esta velocidade até que a massa fundida deixe de sair da matriz. Definir todas as zonas de aquecimento do cilindro para 200°C e iniciar imediatamente a limpeza quando a temperatura for atingida.[2]

Empurre o parafuso para a frente, utilizando o mecanismo de extração do parafuso da extrusora, até que quatro ou cinco lâminas fiquem expostas. Utilize uma espátula de latão e uma escova de arame de latão para remover a resina de purga dos canais do parafuso. Nunca utilize ferramentas de aço ou maçaricos de acetileno, uma vez que estes danificam a superfície do parafuso tratada termicamente e reduzem a sua dureza.[3]

Depois de remover grandes depósitos de resina, polvilhe ácido esteárico na raiz do parafuso quente e utilize uma gaze de latão para remover os resíduos restantes. Continue a expor mais lâminas e repita o processo até que todo o parafuso esteja limpo.

Método de limpeza do barril

Regular a temperatura do tambor para 200°C antes da limpeza. Fixar uma escova de aço redonda envolta numa rede de arame de cobre a uma broca. Polvilhar ácido esteárico no interior do cilindro ou na rede de cobre antes da inserção.

Ligue a broca e mova a ferramenta de limpeza para a frente e para trás até que o movimento se torne livre de resistência. Retire a malha de cobre e limpe o interior do cano com feixes de panos de algodão para eliminar os resíduos de composto de limpeza. Várias passagens asseguram uma limpeza completa.[1]

Procedimentos corretos de pré-aquecimento para o arranque da extrusora

Um pré-aquecimento correto protege a sua extrusora de choques térmicos e evita a quebra de parafusos. Os arranques a frio colocam uma tensão extrema nos componentes de acionamento e nos elementos de aquecimento.

Comece por definir as zonas do cilindro para a temperatura de processamento do seu material. Permitir 45-60 minutos para uma imersão total no calor, dependendo do diâmetro do cilindro. As extrusoras maiores requerem tempos de pré-aquecimento mais longos para garantir uma distribuição uniforme da temperatura através da espessura da parede do cilindro.

Verificar se todos os termopares estão a 5°C do valor nominal antes de iniciar a rotação do parafuso. Iniciar o parafuso à velocidade mínima (5-10 rpm) com a garganta de alimentação fechada. Trabalhar durante 5-10 minutos para distribuir o calor de forma homogénea e permitir que o parafuso se expanda uniformemente.

Aumentar gradualmente a velocidade da rosca em incrementos de 25% a cada 5 minutos, enquanto se monitoriza a amperagem do motor. Abrir a garganta de alimentação apenas quando o parafuso atingir a velocidade normal de funcionamento e as temperaturas do cilindro estabilizarem. Esta abordagem faseada impede a entrada de material antes de o sistema atingir as condições óptimas de processamento.[4]

Prevenção de bloqueios e entupimentos da extrusora

Os entupimentos causam perdas de produção e potenciais danos no equipamento. A maioria dos entupimentos resulta de contaminação, secagem inadequada do material ou perfis de temperatura incorrectos.

Preparação e alimentação de materiais

Utilizar matéria-prima de alta qualidade, isenta de contaminantes metálicos, partículas de grandes dimensões e humidade. Instalar detectores de metais nos transportadores de alimentação para evitar que os metais danifiquem a rosca e o cilindro.[5] Pré-secar materiais higroscópicos como PET, PA e PLA até um teor de humidade inferior a 0,02%. O material húmido cria vapor no tambor, levando a picos de pressão e bloqueios.

Manter taxas de alimentação consistentes utilizando alimentadores gravimétricos ou volumétricos. Uma alimentação inconsistente cria tampões não fundidos que obstruem o fluxo de material. Limpe regularmente os canais de arrefecimento da garganta de alimentação para evitar que o material amoleça e se forme uma ponte na garganta da tremonha.

Controlo e monitorização da temperatura

Definir as temperaturas do cilindro de acordo com as recomendações do fornecedor do material. Temperaturas demasiado baixas criam material não fundido que bloqueia a matriz. Temperaturas demasiado elevadas causam degradação e acumulação de carbono que restringe o fluxo.

Monitorizar a pressão de fusão na ferramenta. Os aumentos graduais de pressão indicam um carregamento do pacote de filtros ou uma restrição da matriz. Picos de pressão repentinos indicam a formação de um bloqueio. Instalar trocadores automáticos de tela para trocar as telas do filtro sem parar a produção.[6]

Manutenção de telas e matrizes

Inspecionar as placas de rutura e os conjuntos de ecrãs em cada mudança de material. Substituir imediatamente os ecrãs que apresentem rasgões ou furos. Limpe os lábios da matriz semanalmente para remover depósitos de carbono que estreitam a abertura e aumentam a contrapressão.[7]

Nunca forçar o arranque de uma extrusora após uma paragem de emergência. O material deixado no tambor solidifica e encrava o parafuso. Limpe sempre a câmara completamente antes de tentar reiniciar.

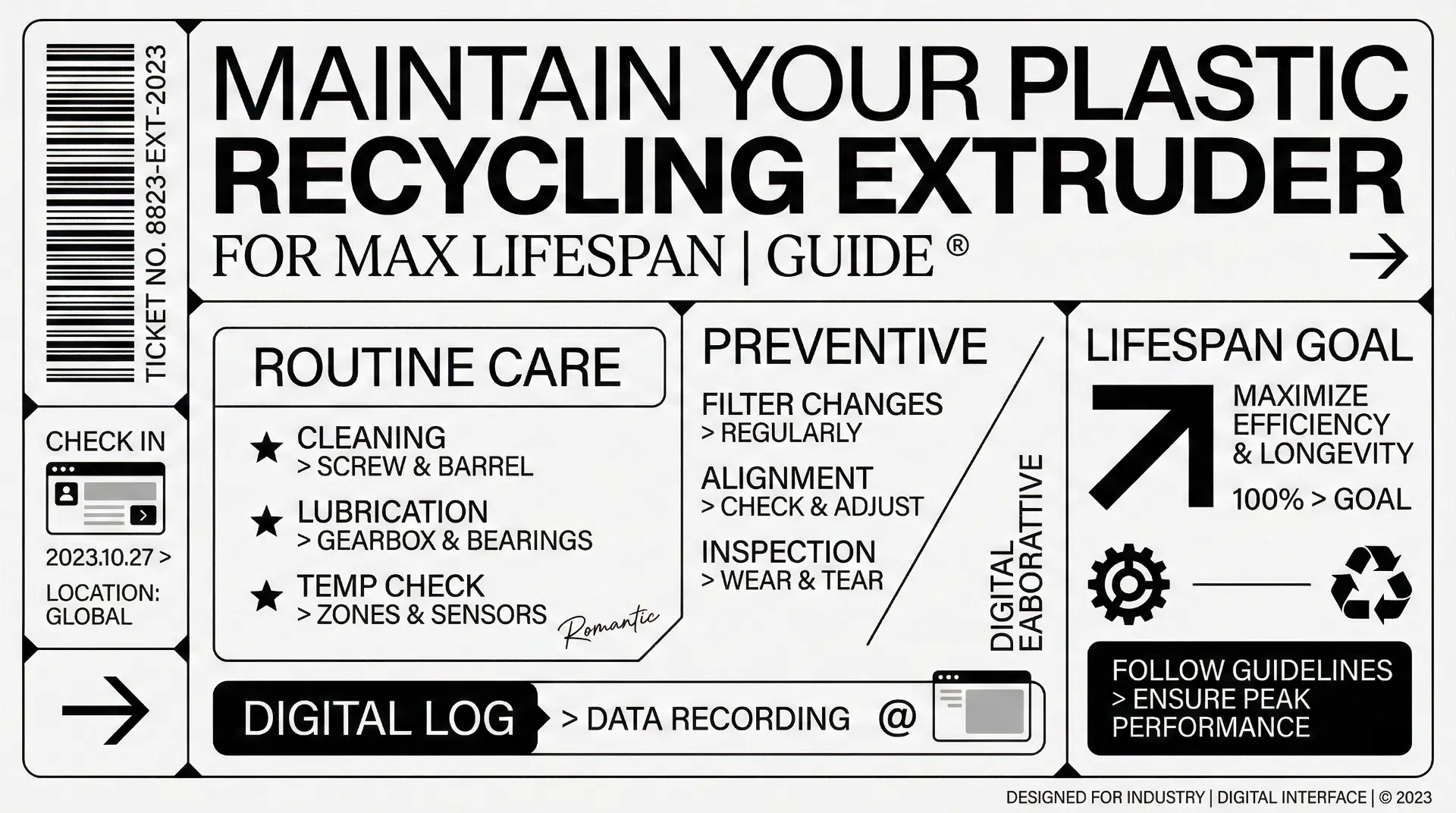

Lista de controlo da manutenção diária

Estabeleça uma rotina diária para detetar problemas antes que causem inatividade:[8]

Verifique a amperagem do acionamento em relação aos valores de referência. Os aumentos indicam desgaste ou restrição. Inspeccione o fluxo e a temperatura da água de arrefecimento da garganta de alimentação. Detecte ruídos ou vibrações invulgares nos rolamentos. Verifique se todas as temperaturas da zona do tambor correspondem aos pontos de regulação. Limpe as aletas de arrefecimento do aquecedor do tambor para evitar o sobreaquecimento. Verifique o nível e a temperatura do óleo da caixa de velocidades. Aperte os parafusos de montagem soltos.

Registe todas as observações no seu registo de manutenção. As tendências revelam problemas em desenvolvimento que podem ser resolvidos durante o tempo de inatividade programado, em vez de reparações de emergência.

Quando agendar um serviço profissional

Substituir os parafusos desgastados quando o diâmetro exterior do voo diminuir em 10% em relação às dimensões originais. Os parafusos gastos reduzem a produção e aumentam o tempo de permanência. Inspecionar o parafuso e o tambor anualmente utilizando ferramentas de medição especializadas para acompanhar a progressão do desgaste.[9]

Substituir o tambor quando o diâmetro interno aumenta para além da especificação. Uma folga excessiva entre o parafuso e o tambor faz com que o material deslize para trás em vez de avançar, reduzindo a produção e aumentando o consumo de energia.

A manutenção profissional prolonga a vida útil do equipamento e mantém a eficiência da produção. Associe-se ao seu fornecedor de equipamento ou a um prestador de serviços qualificado para inspecções anuais e grandes reparações. A sua experiência garante que a sua extrusora funciona com o máximo desempenho e proporciona uma produção de qualidade consistente.

Uma manutenção eficaz da extrusora equilibra a atenção diária com intervalos de assistência programados. Equipamento limpo, procedimentos de arranque adequados e prevenção de contaminação formam a base de um funcionamento fiável. Estas práticas minimizam o tempo de inatividade, reduzem os custos operacionais e maximizam o retorno do investimento em equipamento de reciclagem de plástico.